9

А -А

13

//

N

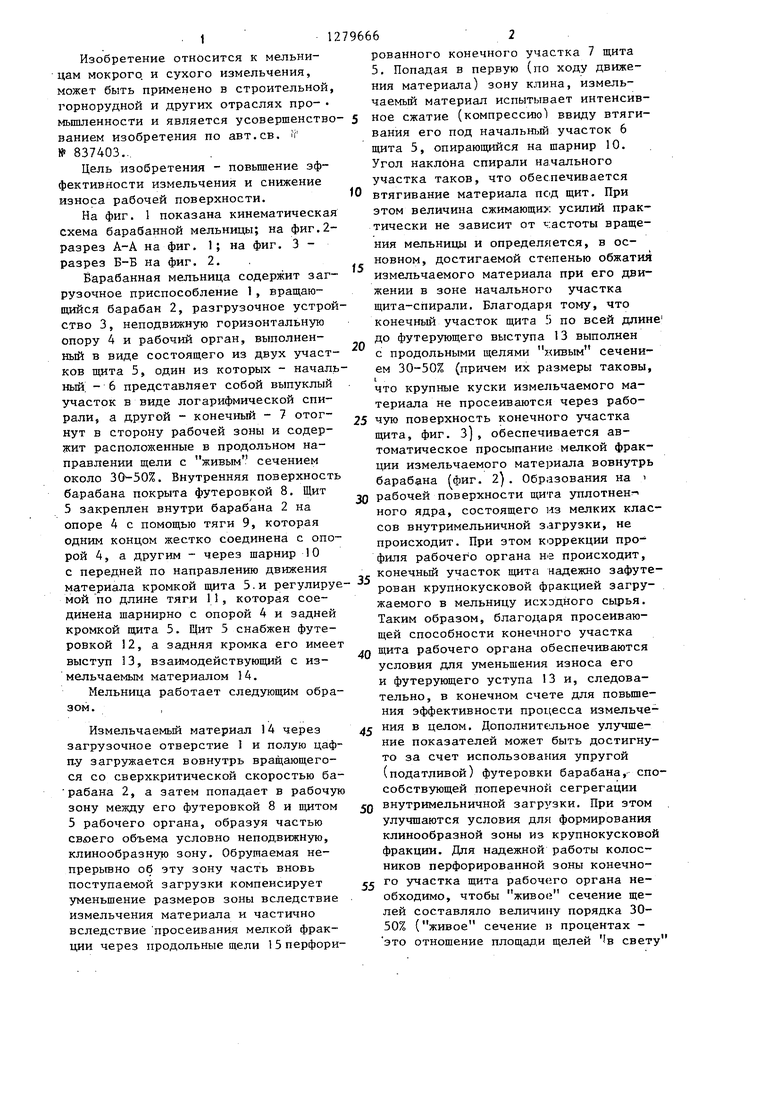

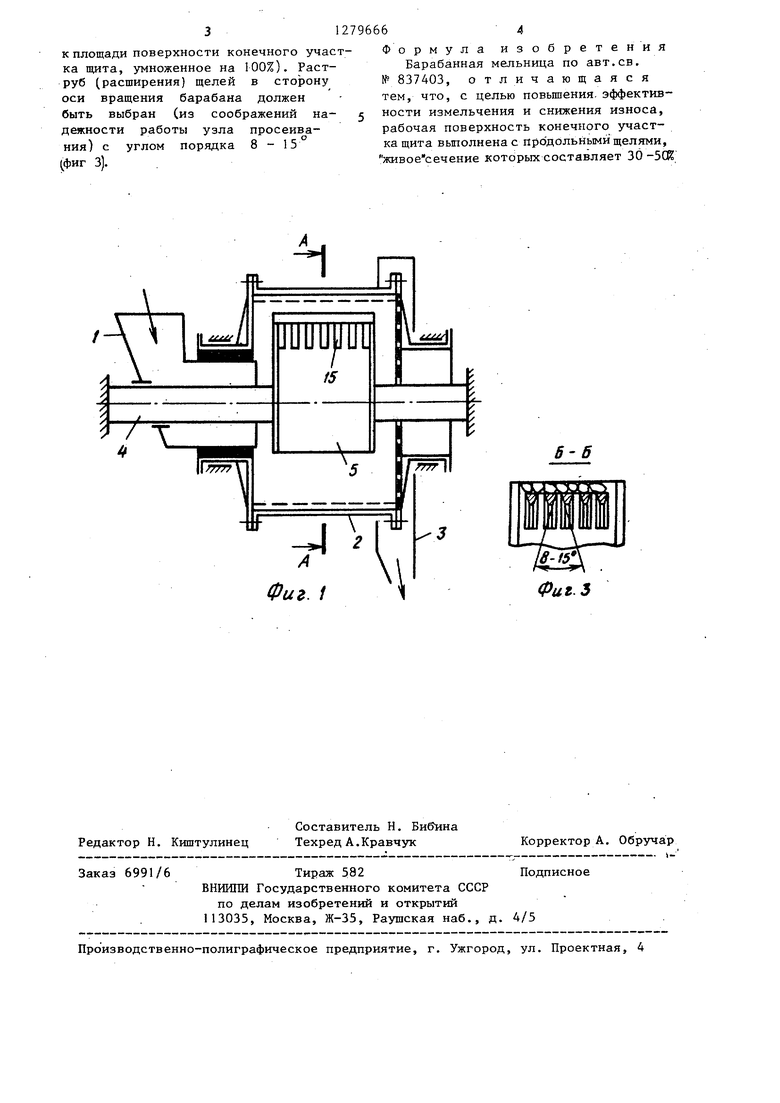

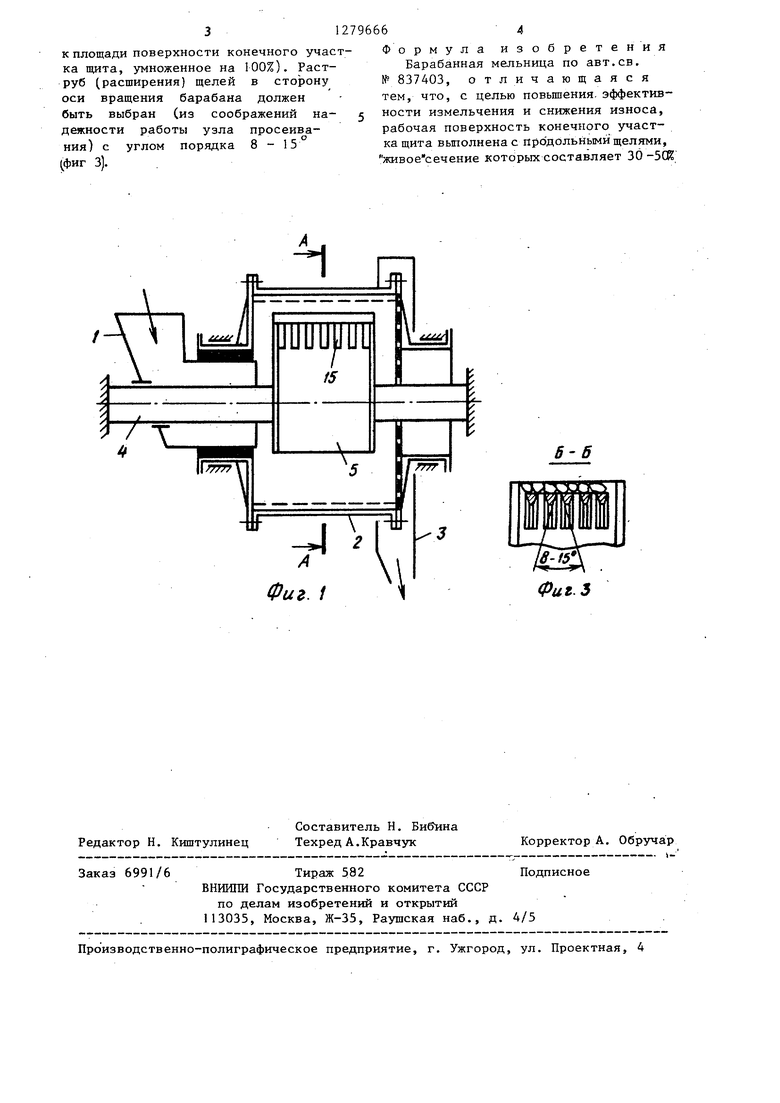

Фиг.г Изобретение относится к мельницам мокрого, и сухого измельчения, может быть применено в строительной горнорудной и других отраслях про- мьшшенности и является усовершенств ванием изобретения по авт. ев, ii № 837403.., Цель изобретения - повьппение эффективности измельчения и снижение износа рабочей поверхности. На фиг. 1 показана кинематическа схема барабанной мельницы; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2. Барабанная мельница содержит заг рузочное приспособление 1, вращающийся барабан 2, разгрузочное устро ство 3, неподвижную горизонтальную опору 4 и рабочий орган, выполненный в виде состоящего из двух участ ков щита 5, один из которых - начал ный - 6 представляет собой выпуклый участок в виде логарифмической спирали, а другой - конечный - 7 отогнут в сторону рабочей зоны и содержит расположенные в продольном направлении щели с живым сечением около З0-50%. Внутренняя поверхност барабана покрыта футеровкой 8. Щит 5 закреплен внутри барабана 2 на опоре 4 с помощью тяги 9, которая одним концом жестко соединена с опо рой 4, а другим - через шарнир 0 с передней по направлению движения материала кромкой щита 5.и регулиру мой по длине тяги 11, которая соединена шарнирно с опорой 4 и задней кромкой щита 5. Щит 5 снабжен футеровкой 12, а задняя кромка его имее 1- а выступ 13, взаимодействующий с измельчаемым материалом 14. Мельница работает следующим обра зом. Измельчаемый материал 14 через загрузочное отверстие 1 и полую цаф пу загружается вовнутрь вращающегося со сверхкритической скоростью ба рабана 2, а затем попадает в рабочу зону между его футеровкой 8 и щитом 5 рабочего органа, образуя частью своего объема условно неподвижную, клинообразную зону. Обрутаемая непрерьшно об эту зону часть вновь поступаемой загрузки компенсирует уменьшение размеров зоны вследствие измельчения материала и частично вследствие просеивания мелкой фракции через продольные щели 1 5 перфори 62 рованного конечного участка 7 щита 5. Попадая в первую (по ходу движения материала) зону клина, измельчаемый материал испытывает интенсивное сжатие (компрессию) ввиду втягивания его под начальшзш участок 6 щита 5, опирающийся на шарнир 10. Угол наклона спирали начального участка таков, что обеспечивается втягивание материала под щит. При этом величина сжимающи : усилий практически не зависит от :астоты вращения мельницы и определяется, в основном, достигаемой степенью обжатия измельчаемого материала при его движении в зоне начального участка щита-спирали. Благодаря тому, что конечный участок щита ) по всей длине до футерующего выступа I3 выполнен с продольными щелями кивым сечением 30-50% (причем их размеры таковы, I , что крупные куски измельчаемого материала не просеиваются через рабочую поверхность конечного участка щита, фиг. З), обеспечивается автоматическое просыпание мелкой фракции измельчаемого материала вовнутрь барабана (фиг. 2) . Образования на i рабочей поверхности щита уплотнен ного ядра, состоящего из мелких классов внутримельничной загрузки, не происходит. При этом коррекции профиля рабочего органа НВ происходит, конечный участок щита надежно зафуте крупнокусковой фракцией загружаемого в мельницу исхэдного сырья. Таким образом, благодаря просеивающей способности конечного участка -,, щита рабочего органа обеспечиваются условия для уменьшения износа его и футерующего уступа 13 и, следовательно, в конечном счете для повьш1ения эффективности процесса измельчения в целом. Дополнительное улучшение показателей может быть достигнуто за счет использования упругой (податливой) футеровки барабана, способствующей поперечной сегрегации внутримельничной загрузки. При этом улучшаются условия дл формирования клинообразной зоны из крупнокусковой фракции. Для надежной работы колосников перфорированной зоны конечного участка щита рабочего органа необходимо, чтобы живое сечение щелей составляло величину порядка 3050% (живое сечение и процентах это отношение площади щелей в свету к площади поверхности конечного учас ка щита, умноженное на 100%). Раструб расщирения) щелей в сторону оси вращения барабана должен быть выбран (из соображений надежности работы узла просеивания) с углом порядка 8-15 (фиг 3). 64 Формула изобретения Барабанная мельница по авт.св. № 837403, отличающаяся тем, что, с целью повьшения. эффективности измельчения и снижения износа, рабочая поверхность конечного участка щита выполнена с продольными щелями, живоесечение которых составляет 30 -50К

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная мельница | 1979 |

|

SU837403A1 |

| Мельница | 1975 |

|

SU606615A1 |

| Барабанная мельница | 1989 |

|

SU1692645A2 |

| Барабанная мельница | 1988 |

|

SU1567266A2 |

| Барабанная мельница | 1989 |

|

SU1704822A2 |

| ТОРЦЕВАЯ ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2144850C1 |

| Шаровая мельница | 1989 |

|

SU1678448A1 |

| Барабанная мельница | 1976 |

|

SU700196A1 |

| Классифицирующая футеровка корпуса барабанной мельницы | 1978 |

|

SU860681A1 |

| Способ управления барабанными мельницами самоизмельчения руд | 1979 |

|

SU856557A1 |

Изобретение относится к барабанным мельницам мокрого и сухого измельчения. Цель изобретения - повышение эффективности измельчения и снижение износа. Мельница содержит вращающийся барабан 2, неподвижную горизонтальную опору 4 и рабочий орган, выполненный в виде щита 5, конечный участок 7 которого выполнен с продольными щелями, живое сечение которых составляет 30-50%. 3 ил.

тот

ts

т1

Фиг. 1

6-6

Авторы

Даты

1986-12-30—Публикация

1985-07-24—Подача