Изобретение относится к жидким азотным удобрениям и касается улучшения их агрохимических свойств.

Цель изобретения - предотвращение выпадания осадков и улучшение агрохи мических свойств удобрения.

Пример 1. В 500 г плава аммиачной селитры концентрацией 70,5% NH.NOj при 95% вводят 2 г шлаков цвеной металлургии, содержащих, мас.%: 2пО - 54,0; СиО - 20,0; Cu,jO - 3,5; FjOj - 1,4; МпО - 1,0; - 3,6; NajjO - 1,4; CaO - 3,0; MgO - 2,0; - 1,4; TiOj - 0,2; FeO - 0,9; KjO - 0,1; PbO - 0,3; SnO - 0,2; SiOj - остальное соотношением NH NO, шлаки 1000:6. Смесь перемешивают с 250 г плава карбамида концентрацией 76% Со(N112)2 и вводят 4 г буры (содержит 11%.бора) и 1,5 г молибденовы отходов электроламповых заводов, содержащих 10% молибдата аммония, 45% NHijNOj и 45% (NH)2SO. Жидкое азот

ное удобрение содержит 25% карбамида

46,5% аммиачной селитры, 0,25% шлако цветной металлургии, 0...2% отходов электроламповых заводов, 0,5% буры и 27,55% воды. Полученную смесь охлаждают. Готовый продукт содержит, %: азота 28, 0,1; Zn 1; Си 0,04; МоО,01 В 0,05. Удельный вес удобрений 1,36 г/см, температура кристаллизации 2,5°С.

Пример 2. Юг шлаков цветной металлургии, содержащих, мас.% ZnO 54,0; CuO 20,0; 3,5; 1,4; MnO 1,0; 3,6; Na20.1,4; CaO 3,0; MgO 2,0; . 1,4; TiO,, 0,2 FeO 0,9; 0,1; PbO 0,3; SnO,j 0,2; SiOj остальное, растворяют в 250 г плава аммиачной селитры концентрацией 80% при (соотношение шлаки 1000:50), Смесь перемешивают с 500 г плава карбамида концентрацией 74,3% и температурой 90°С и вводят 24 г буры (содержит 11% В) и 15 г молибденовых отходов электроламповых заводов, содержащих 10% молибдата аммония, по 45% сульфата и нитрата аммония. Смесь содержит 25% аммиачной селитры, 46,5% карбамида, 1 ,-25% шлаков цветной металлургии, 1,85% молибденовых отходов электроламповых заводов, 3% буры и 22,4% воды. Смесь охлаждают. Готовый продукт - жидкое азотное удобрение, содержит, %: азот 30,2; ZTi 0,5; Си 0 2:;Мо 0,1; В 0,3. Удельный вес.

0

5

-

1,37 г/см, температура кристаллизации 5,.

Пример З.В 500 г плава аммиачной селитры концентрацией 70% и температурой вводят 5 г шлаков цветной металлургии, содержащих, мас.%: ZnO 50,5; CuO 22,0; Cu203,9; 1,5; MnO 0,9; 3,2; NajO 1,6; CaO 1,1; MgO 0,4; 1,6; TiO 0.,3; FeO 1,2; KjO 0,2; PbOO,4; SnOj 0,1; SiOj остальное, соотношение - шлаки 1000:14,3). Полученную смесь перемешивают с 500 г плава карбам ада концентрацией 70% Co(NHj)2 и температурой и вводят 5 г молибденовых отходов, содержащих 60% молибдата аммония, 20% (N114)250 и 20% NH -NOj и 10 г буры, содержащей 11% бора. Смесь содержит по 35,0% аммиачной селитры и карбамида, 0,5% шлаков цветной металлургии, 0,5% молибденовых отходов, 1% буры и 28% воды. Смесь охлаждают. Полученное жидкое азотное удобрение содержит,%: азот 28; Zn 0,2; Си 0,07; Но 15; В 0,1. Температура кристаллизации 11,0°С, Удельный вес 1,32 г/см.

Пример 4. 4 г шлаков цветной металлургии (состав, как в примере 1) растворяют в 250 г плава аммиачной селитры, концентрацией 80% при (соотношение NH N0 - шлаки 1000:20). Смесь перемешивают с 500 г плава карбамида концентрацией 73,3% и температурой 90°С и вводят 30 г буры (содержит 11% бора) и 4 г молибденовых отходов электроламповых заводов, содержащих 60% молибдата аммония, 20% (NH4)jSO и 20% Смесь содержит 46,5% карбамида,25,4% аммиачной селитры, 0,5% шлаков, 3,8% буры, 0,5% молибденовых отходов и 23,2% воды. Получить жидкое азотное удобрение невозможно - выпадает осадок.

Пример 5.В 250 г плава аммиачной селитры концентрацией 80% при температуре 100°С растворяют 1 г шлаков цветной металлургии (состав, как в примере 3). Соотношение NH ЫОз - шлаки 1000:5. Смесь перемешивают с 500 г плава карбамида концентрацией 75% и температурой 90°С и вводят 8,0 г буры и 4,0 г молибденовых отходов эпектроламповёк заводов, содержащих 60% молибдата аммония, 20% (NH )jSO , 20% NH,NOj. Полученная смесь содержит 49,1% карбамида, 26,2% аммиачной селитры, 0,13% шлаков, 1,0% буры, 0,5% молибденовых отходов и 23,07% воды. Получить жидкие азотные удобрения невозможно - вьтадает осадок.

Пример 6.В 500 г плава 5 аммиачной селитры концентрацией 70% и температурой 90°С вводят 18 г шлаков цветной металлургии (состав, как в примере 3), соотношение NH N0 - шла250

ки 1000:51,4. Полученную смесь пере- О воды. мешивают с 500 г плава карбамида концентрацией 70% Co(NH2)j и температурой и вводят 5 г молибденовых отходов, содержащих 10% молибдата аммония .

г плава карбамида концентрацией

и вводят 8 г буры (содержащей 11% бора) и 0,75 г молибдено- Bbjx отходов электроламповых заводов, содержа цих 10% молибдата аммония, 45% (NH),,SO и 45% . Полученная смесь содержит 25,6% Co(NH2)j,, 47% , 0,25% шлака, 0,1% бора, 0,1% молибденовых отходов и 26,05%

78% Co(NH2)2

Пример 8. В 500 г плава аммиачной селитры концентрацией 70% и температурой 90 С вводят 5 г шлаков цветной металлургии (состав, как в

45% (NH)2SO и 45% и 10 г бу- 5 примере 1), соотношение NH NOj - пшары, содержащей 11% бора. Полученная смесь содержит 35% карбамида, 35% аммиачной селитры, 1,8% шлаков, 1% буры, 0,5% молибденовых отходов,26,7%

ки 1000:14,3. Полученную смесь пере-, мешивают с 500 г плава карбамида концентрацией 70% CoCNHj) и температурой 80 С и вводят 20 г молибденоводы. Получить жидкое азотное удобре-20 вых отходов, содержащих 60% молибдата

ние невозможно - выпадает осадок.

Пример 7.В 500 г плава аммиачной селитры концентрацией 71,5% цри 95 С вводят 2 г пшаков цветной металлургии (состав, как в примере 3), соотношение NH.N0 - шлаки 1000:5,6). Смесь перемешивают с

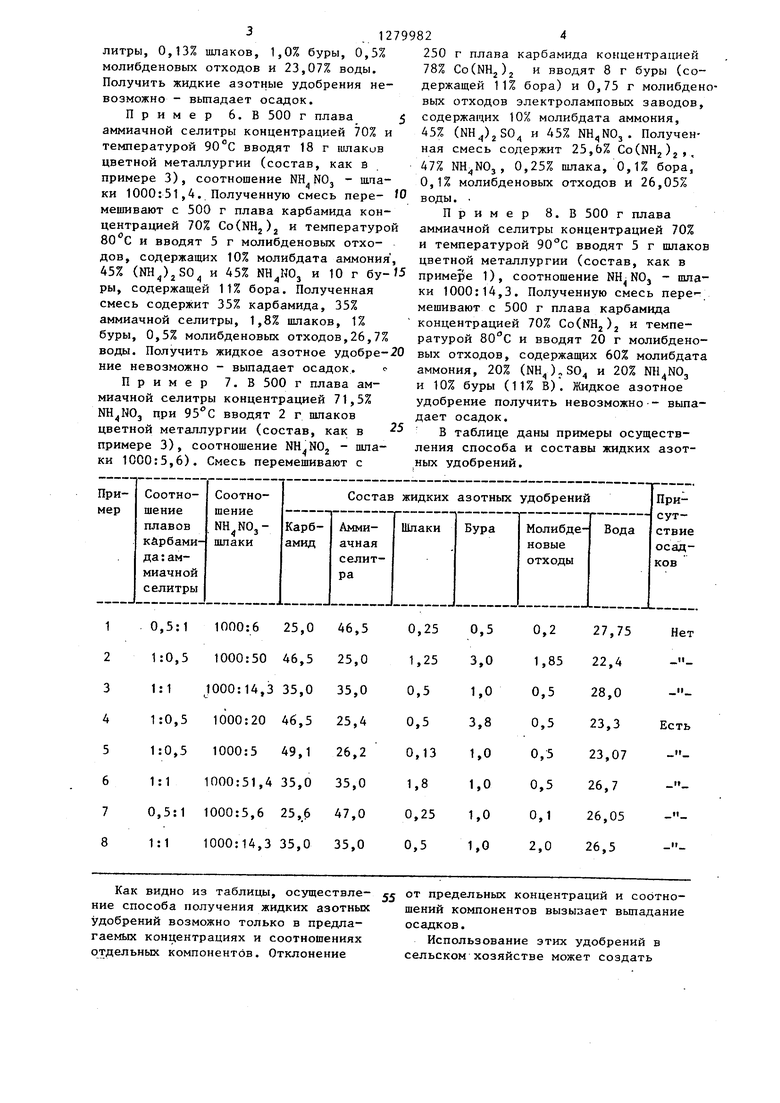

Как видно из таблицы, осуществле- от предельных концентраций и соотноние способа получения жидких азотныхщений компонентов вызывает вьтадание

удобрений возможно только в предла-осадков.

гаемых концентрациях и соотношенияхИспользование этих удобрений в

отдельных компонентов. Отршонениесельском хозяйстве может создать

воды.

г плава карбамида концентрацией

и вводят 8 г буры (содержащей 11% бора) и 0,75 г молибден Bbjx отходов электроламповых заводов, содержа цих 10% молибдата аммония, 45% (NH),,SO и 45% . Полученная смесь содержит 25,6% Co(NH2)j,, 47% , 0,25% шлака, 0,1% бора, 0,1% молибденовых отходов и 26,05%

78% Co(NH2)2

воды.

Пример 8. В 500 г плава аммиачной селитры концентрацией 70% и температурой 90 С вводят 5 г шлаков цветной металлургии (состав, как в

примере 1), соотношение NH NOj - пшапримере 1), соотношение NH NOj - пшаки 1000:14,3. Полученную смесь пере-, мешивают с 500 г плава карбамида концентрацией 70% CoCNHj) и температурой 80 С и вводят 20 г молибдено

аммония, 20% ( и 20% и 10% буры (11% В). Жидкое азотное удобрение получить невозможно - выпадает осадок.

В таблице даны примеры осуществления способа и составы жидких азотных удобрений.

прирост урожая зерновых культур на 2-7 ц/га, овощных культур на 28 - 73 ц/га и т.д.

Формула изобретения 5

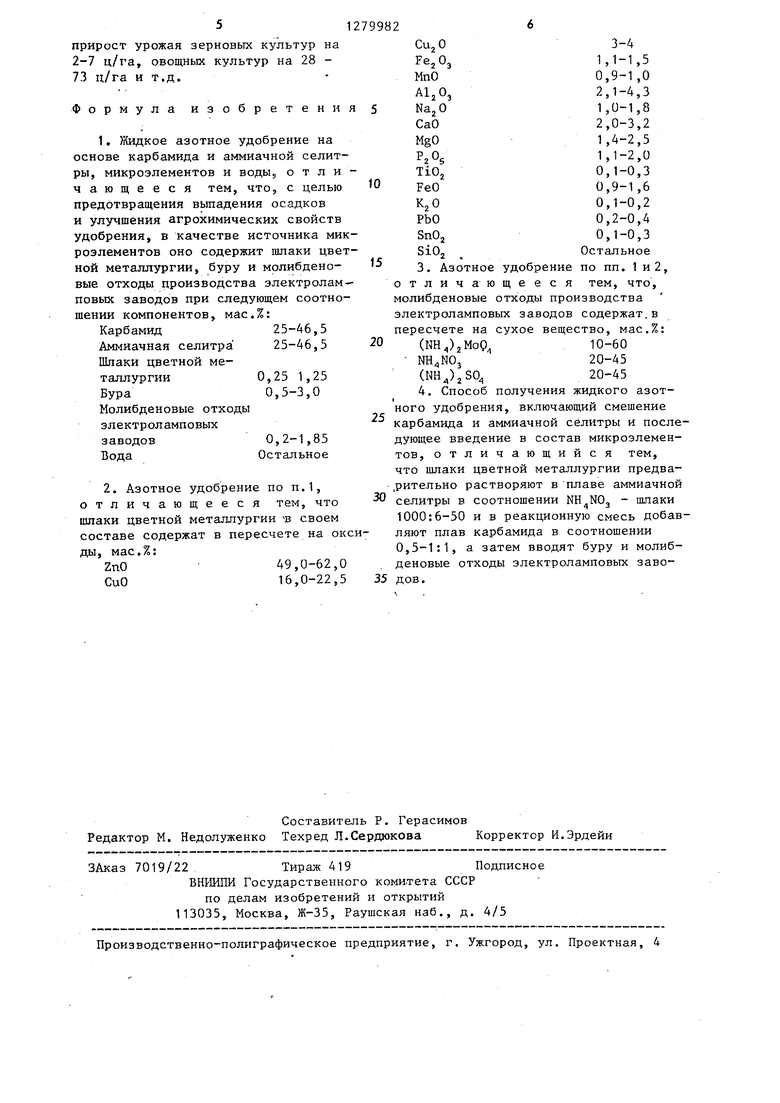

1. Жидкое азотное удобрение на основе карбамида и аммиачной селитры, микроэлементов и воды, отличающееся тем, что, с целью предотвращения вьшадения осадков и улучшения агрохимических свойств удобрения, в качестве источника микроэлементов оно содержит шлаки цветной металлургии, буру и молибденовые отходы цроизводства электроламповых заводов при следующем соотношении компонентов, мас.%:

Карбамид25-46,5

Аммиачная селитра 25-46,5 Шлаки цветной металлургии 0,25 1,25 Бура0,5-3,0

Молибденовые отходы электроламповых заводов0,2-1,85

ВодаОстальное

2. Азотное удобрение по п.1, отличающееся тем, что шлаки цветной металлургии в своем составе содержат в пересчете на оксиды, мас.%:

ZnO CuO

49,0-62,0 16,0-22,5

Составитель Р. Герасимов Редактор М. Недолуженко Техред Л.Сердюкова Корректор И.Эрдейи

ЗАказ 7019/22Тираж 419Подписное

БНИИПИ Государственного коми-тета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5

0

,

МпО

Al.O,

Na,jO

CaO

MgO

РгОв TiOj

FeO

PbO

SnOj

SiO,

3-4

1,1-1,5 0,9-1,0 2,1-4,3 1,0-1,8 2,0-3,2 1,4-2,5 1,1-2,0 0,1-0,3 0,9-1,6 0,1-0,2 0,2-0,4 0,1-0,3 Остальное

3.Азотное удобрение по пп. 1 и 2, отличающееся тем, что, молибденовые отходы производства электроламповых заводов содержат.в пересчете на сухое вещество, мас.%:

(NH)2MoQ 10-60

- NH NOj20-45

(NH),SO,20-45

4.Способ получения жидкого азот- t

ного удобрения, включающий смешение карбамида и аммиачной селитры и последующее введение в состав микроэлементов, отличающийся тем, что шлаки цветной металлургии предва- ,рительНо растворяют в плаве аммиачной

селитры в соотношении - шлаки 1000:6-50 и в реакционную смесь добавляют плав карбамида в соотношении 0,5-1:1, а затем вводят буру и молибденовые отходы электроламповых заво5 дов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОЕ УДОБРЕНИЕ НА ОСНОВЕ КАРБАМИДА И НИТРАТА АММОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740209C1 |

| Жидкое суспензированное комплексное удобрение | 1984 |

|

SU1276660A1 |

| Способ получения сложного удобрения | 1980 |

|

SU994459A1 |

| АЗОТНО-ЦЕОЛИТОВОЕ УДОБРЕНИЕ ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ | 2002 |

|

RU2222514C2 |

| Способ получения гранулированных азотных удобрений | 1987 |

|

SU1544758A1 |

| Способ получения удобрения с микроэлементами | 1980 |

|

SU975702A1 |

| СПОСОБ УЛУЧШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ НА ОСНОВЕ КАРБАМИДА И АММИАЧНОЙ СЕЛИТРЫ | 1996 |

|

RU2116992C1 |

| Способ получения карбамида,содержащего физиологически активное вещество | 1985 |

|

SU1325038A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ НА ОСНОВЕ КИСЛОТНЫХ МОЛИБДЕНСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛАМПОВЫХЗАВОДОВ | 1967 |

|

SU197632A1 |

| ГРАНУЛИРОВАННОЕ АЗОТНОЕ УДОБРЕНИЕ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ И КАРБАМИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394799C1 |

Изобретение относится к жидким удобрениям и касается улучшения их агрохимических свойств. Целью изобретения является предотвращение выпадения осадков и улучшение агрохимических свойств удобрения. Для осуществления предложенного технического решения в качестве источника микроэлементов оно содержит шлаки цветной металлургии, буру и молибденовые отходы - производства электроламповых заводов при следующем соотношении компонентов, мас.%: карбамид 25-46,5; аммиачная селитра 25-46,5; шпаки цветной металлургии 0,25-1,25; бура 0, молибденовые отходы электроламповых j заводов 0,2-1,85; вода остальное. 3 з.п. ф-лы, 1 табл. (Л ю 00 ю

| Способ получения жидких углеаммиакатных удобрений | 1972 |

|

SU437730A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Узбекский химический журнал | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-12-30—Публикация

1983-12-05—Подача