Изобретение относится к струйным нагревательным или охлаждающим устройствам металлургической теплотехники и может, быть использовано в ме- таллургической и машиностроительной промьгашенности для нагрева, например , алюминия и его сплавов для охлаждения фронтовьпс рам, заслонок и других конструктивных элементов высо котемпературных печей, для нагрева дутьевого воздуха в струйных рекуператорах, в которых продукты сгорания и нагреваемый воздух контактируют с разделяющей их стенкой, а также других отраслях народного хозяйства .

Цель изобретения - повьгаение эффективности нагрева или охлаждения, сокращение энергозатрат и повышение компактности устройства, а также выравнивание аэродинамических условий процесса нагрева или охлаждения,

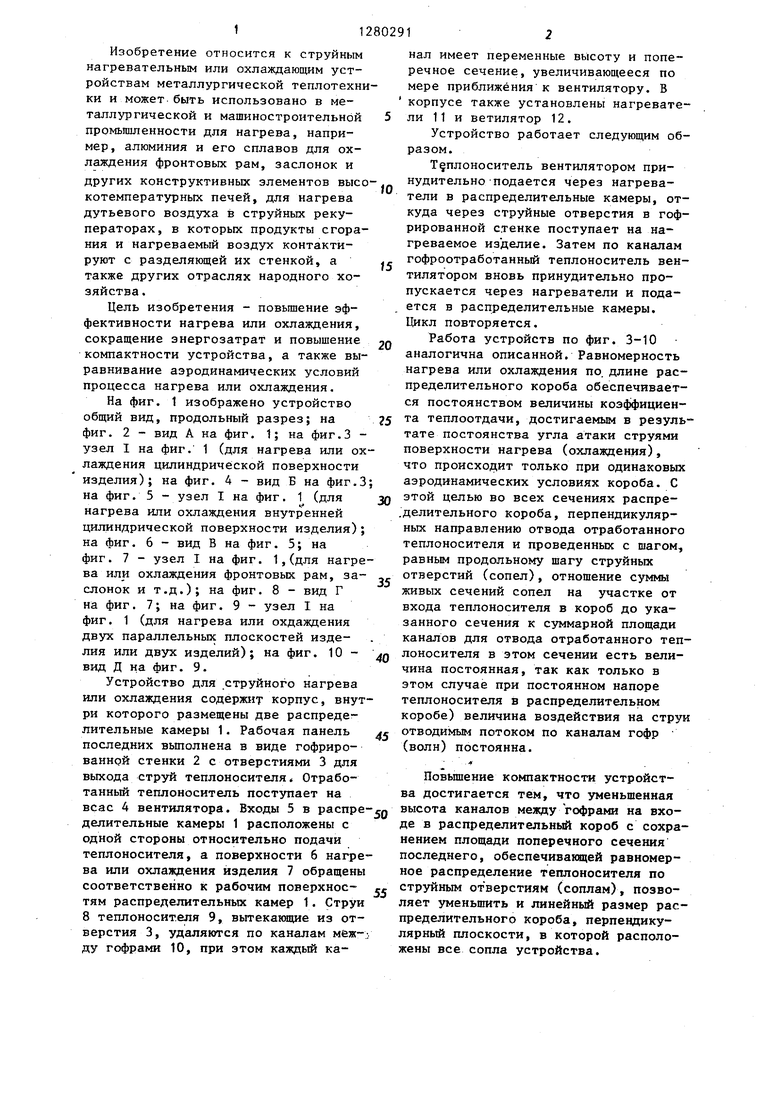

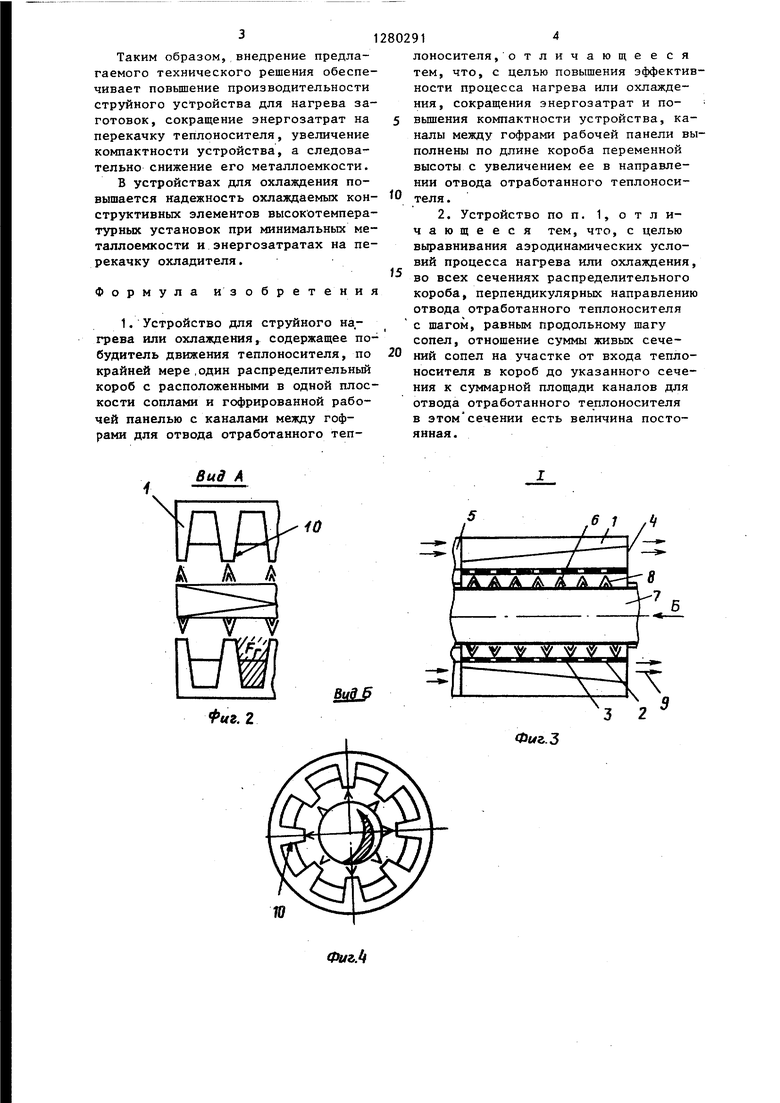

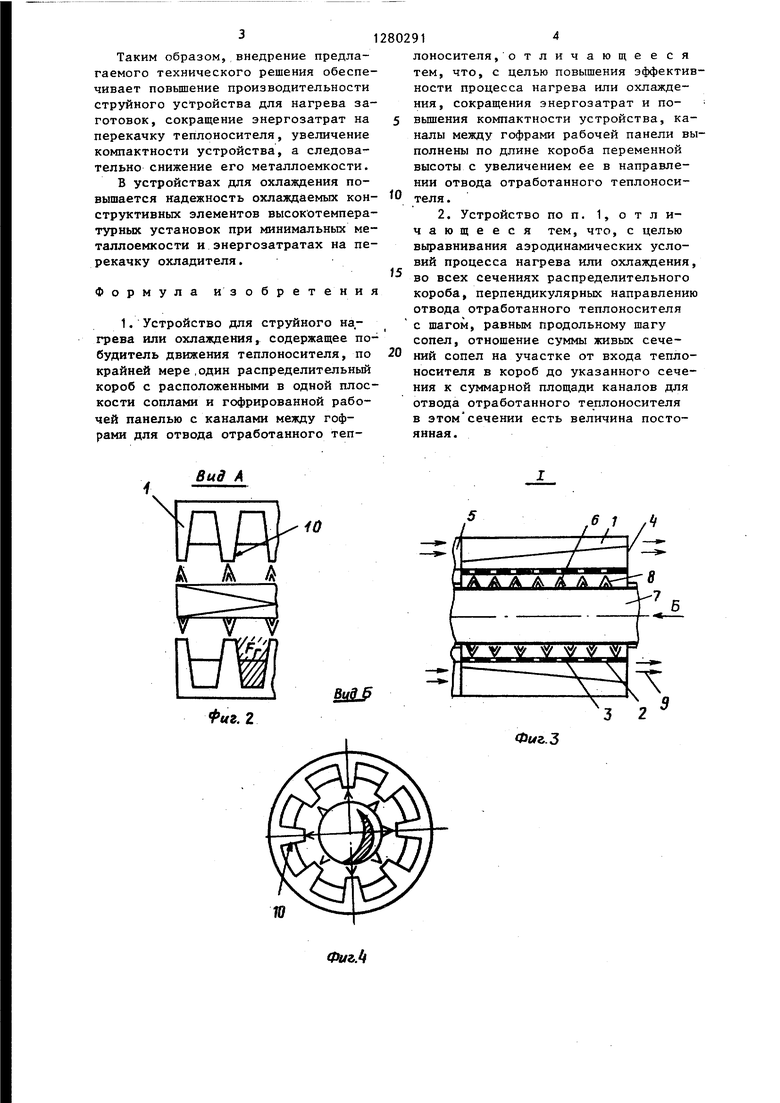

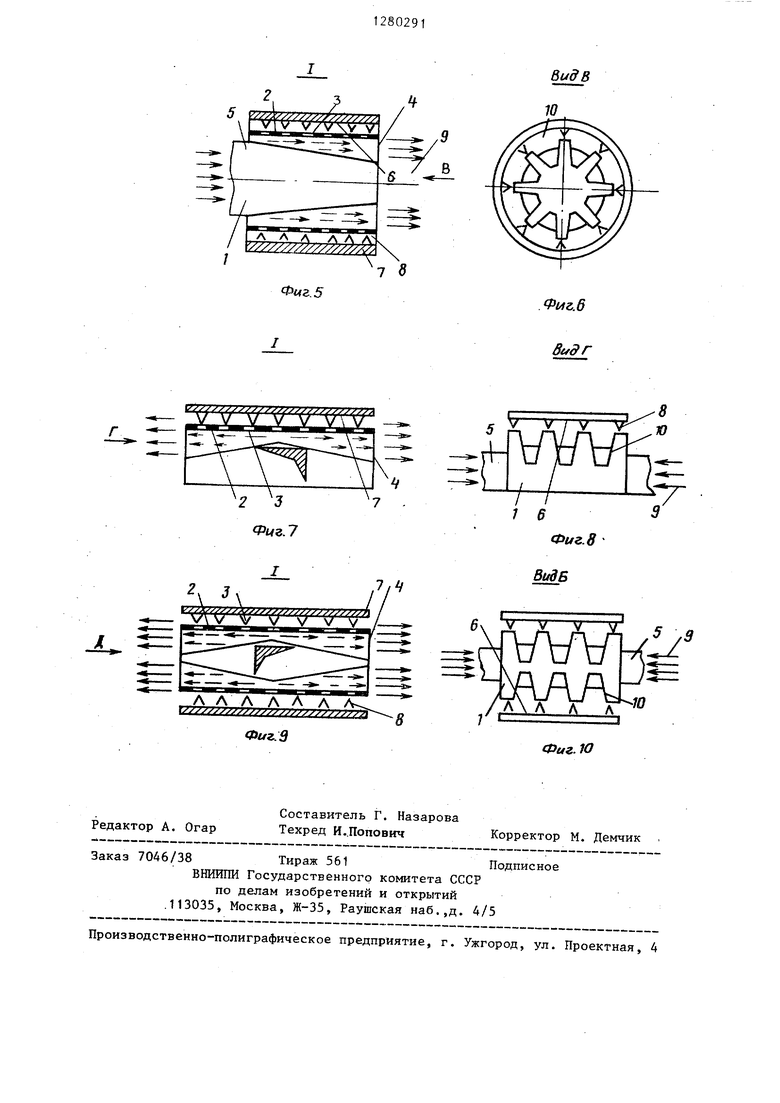

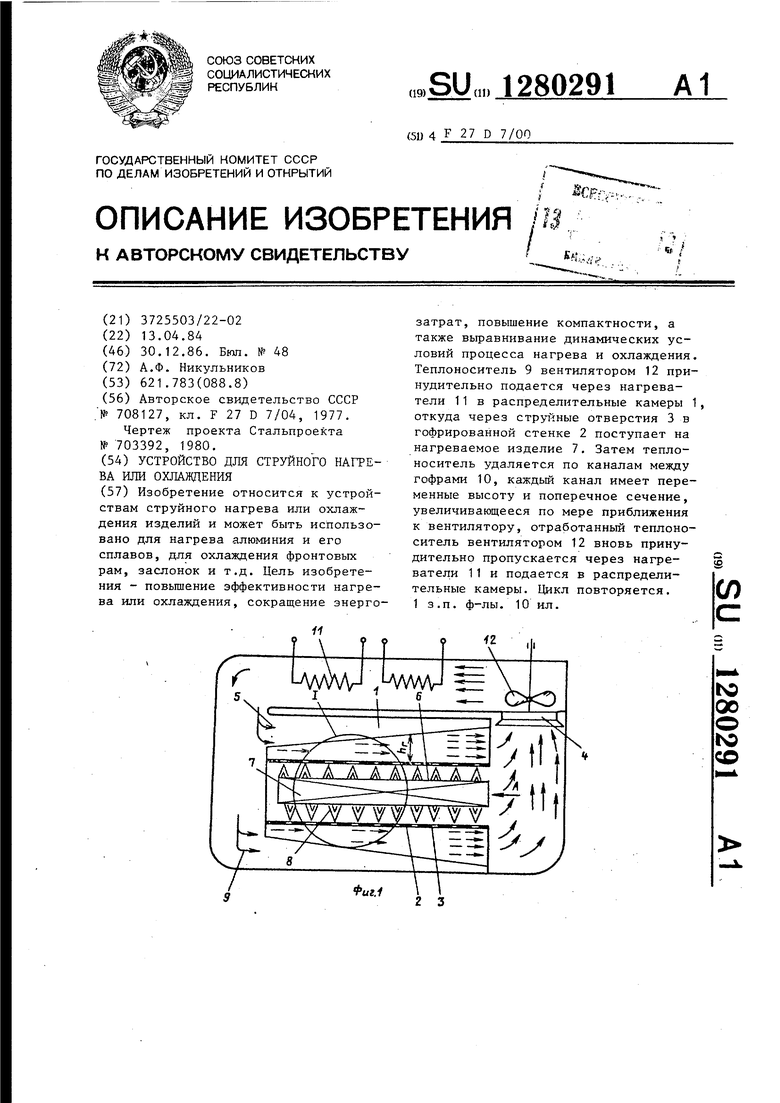

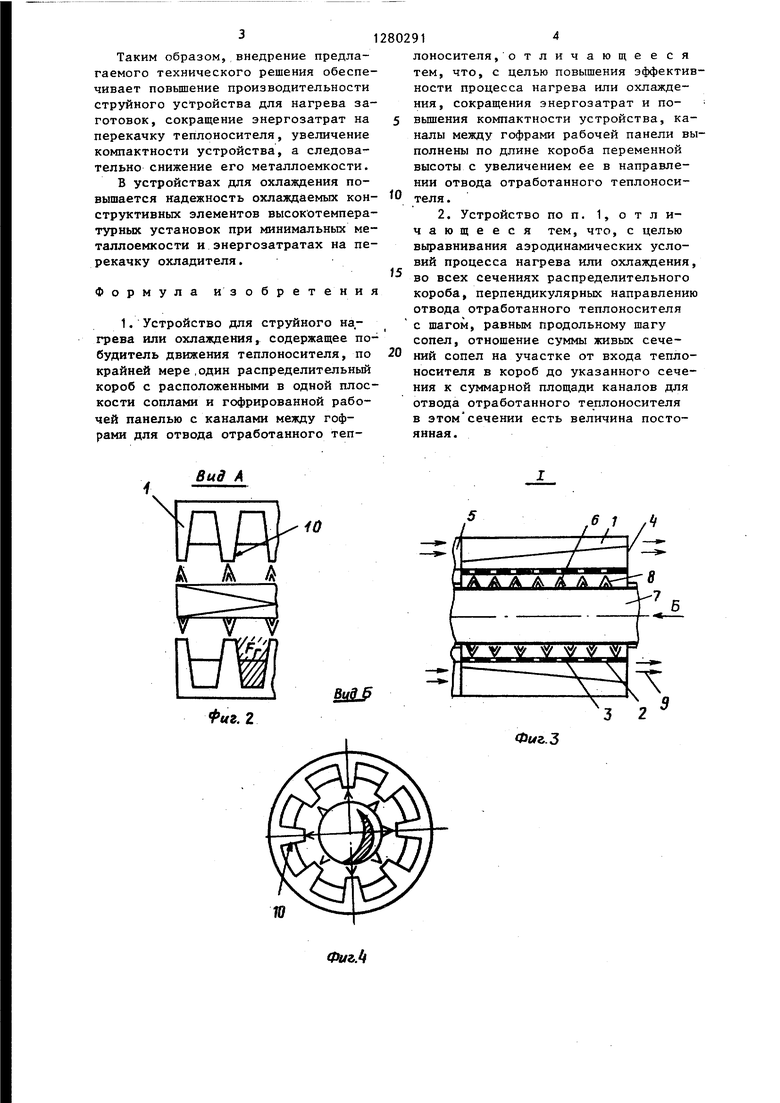

На фиг. 1 изображено устройство общий вид, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг.3 - узел 1 на фиг. 1 (для нагрева или охлаждения цилиндрической поверхности изделия); на фиг. 4 - вид Б на фиг.З на фиг. 5 - узел I на фиг. 1 (для нагрева или охлаждения внутренней цилиндрической поверхности изделия); на фиг. 6 - вид В на фиг. 5; на фиг. 7 - узел I на фиг. 1,(для нагрева или охлаждения фронтовых рам, за- слонок и т.д.); на фиг. 8 - вид Г на фиг. 7; на фиг. 9 - узел I на фиг. 1 (для нагрева или охдаждения двух параллельных плоскостей изделия или двух изделий); на фиг. 10 - вид Д на фиг. 9.

Устройство для струйного нагрева или охлаждения содержит корпус, внутри которого размещены две распределительные камеры 1. Рабочая панель последних вьтолнена в виде гофрированной стенки 2 с отверстиями 3 для выхода струй теплоносителя Отработанный теплоноситель поступает на всас 4 вентилятора. Входы 5 в распре делительные камеры 1 расположены с одной стороны относительно подачи теплоносителя, а поверхности 6 нагрева или охлаждения изделия 7 обращены соответственно к рабочим поверхнос- тям распределительных камер 1. Струи 8 теплоносителя 9, вытекающие из отверстия 3, удаляются по каналам между гофрами 10, при этом каждый канал имеет переменные высоту и поперечное сечение, увеличивающееся по мере приближения к вентилятору. В корпусе также установлены нагреватели 1 1 и ветилятор 12.

Устройство работает следующим образом.

Теплоноситель вентилятором принудительно подается через нагреватели в распределительные камеры, откуда через струйные отверстия в гофрированной стенке поступает на нагреваемое изделие. Затем по каналам гофроотработанный теплоноситель вентилятором вновь принудительно пропускается через нагреватели и подается в распределительные камеры. Цикл повторяется.

Работа устройств по фиг. 3-10 аналогична описанной. Равномерность нагрева или охлаждения по. длине распределительного короба обеспечивается постоянством величины коэффициента теплоотдачи, достигаемым в результате постоянства угла атаки струями поверхности нагрева (охлаждения), что происходит только при одинаковых аэродинамических условиях короба. С этой целью во всех сечениях распре- .делительного короба, перпендикулярных направлению отвода отработанного теплоносителя и проведенных с шагом, равным продольному шагу струйных отверстий (сопел), отношение суммы живых сечений сопел на участке от входа теплоносителя в короб до указанного сечения к суммарной площади каналов для отвода отработанного теплоносителя в этом сечении есть величина постоянная, так как только в этом случае при постоянном напоре теплоносителя в распределительном коробе) величина воздействия на стру отводимым потоком по каналам гофр (волн) постоянна.

, л-.

Повьшение компактности устройства достигается тем, что уменьшенная высота каналов между гофрами на входе в распределительный короб с сохранением площади поперечного сечения последнего, обеспечивающей равномерное распределение теплоносителя по от верстиям (соплам), позволяет уменьшить и линейный размер распределительного короба, перпевдику- лярный плоскости, в которой расположены все сопла устройства.

Таким образом, внедрение предлагаемого технического решения обеспечивает повьшение производительности струйного устройства для нагрева заготовок, сокращение энергозатрат на перекачку теплоносителя, увеличение компактности устройства, а следовательно снижение его металлоемкости.

В устройствах для охлаждения повышается надежность охлаждаемых конструктивных элементов высокотемпературных установок при минимальных металлоемкости и энергозатратах на перекачку охладителя.

Формула изобретения

1. Устройство для струйного нагрева или охлаждения, содержащее побудитель движения теплоносителя, по крайней мере.один распределительньй короб с расположенными в одной плоскости соплами и гофрированной рабочей панелью с каналами между гофрами для отвода отработанного тепВид А

o

5

0

лоносителя, о тличающееся тем, что, с целью повышения эффективности процесса нагрева или охлаждения, сокращения энергозатрат и по- вьш1ения компактности устройства, каналы между гофрами рабочей панели выполнены по длине короба переменной высоты с увеличением ее в направлении отвода отработанного теплоносителя .

2. Устройство по п, 1, отличающееся тем, что, с целью выравнивания аэродинамических условий процесса нагрева или охлаждения, во всех сечениях распределительного короба, перпендикулярных направлению отвода отработанного теплоносителя с щагом, равным продольному шагу сопел, отношение суммы живых сечений сопел на участке от входа теплоносителя в короб до указанного сечения к суммарной площади каналов для отвода отработанного теплоносителя в этом сечении есть величина постоянная .

А

д д /

10

М

Фиг, 2

3 2

Фи&.3

Ф«г.5

Фиг.6 видг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| Аппарат воздушного охлаждения | 2021 |

|

RU2759622C1 |

| Способ охлаждения полосы в камере термической печи и устройство для его осуществления | 1981 |

|

SU1027237A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Пластинчатый аппарат воздушного охлаждения | 2021 |

|

RU2773426C1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167225C1 |

| Шахтная электропечь | 1989 |

|

SU1765665A1 |

Изобретение относится к устройствам струйного нагрева или охлаждения изделий и может быть использовано для нагрева алюминия и его сплавов, для охлаждения фронтовых рам, заслонок и т.д. Цель изобретения - повышение эффективности нагрева или охлаждения, сокращение энергозатрат, повышение компактности, а также выравнивание динамических условий процесса нагрева и охлаждения. Теплоноситель 9 вентилятором 12 принудительно подается через нагреватели 11 в распределительные камеры 1, откуда через струйные отверстия 3 в гофрированной стенке 2 поступает на нагреваемое изделие 7. Затем теплоноситель удаляется по каналам между гофрами 10, каждый канал имеет переменные высоту и поперечное сечение, увеличивающееся по мере приближения к вентилятору, отработанный теплоноситель вентилятором 12 вновь принудительно пропускается через нагреватели 11 и подается в распределительные камеры. Цикл повторяется. 1 з.п. ф-лы. 10 ил. S (Л to 00 о ю ;о 2 3

ш.

(Tv

г 3

Фцг.7

Фиг. 8

,.i..Z/г

. I

V V У V V V у

Л Л Л Л А

.5

ВидВ

5

ЙА

-70

. Ю

Редактор А. Огар

Составитель Г. Назарова

Техред И,.Попович Корректор М. Демчик

Заказ 7046/38 Тираж 561Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий .113035, Москва, Ж-35, Раушская наб.,д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Рециркуляционная установка для термообработки | 1977 |

|

SU708127A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Стенд для обкатки и испытания тормозов безрельсовых транспортных средств | 1968 |

|

SU703392A1 |

Авторы

Даты

1986-12-30—Публикация

1984-04-13—Подача