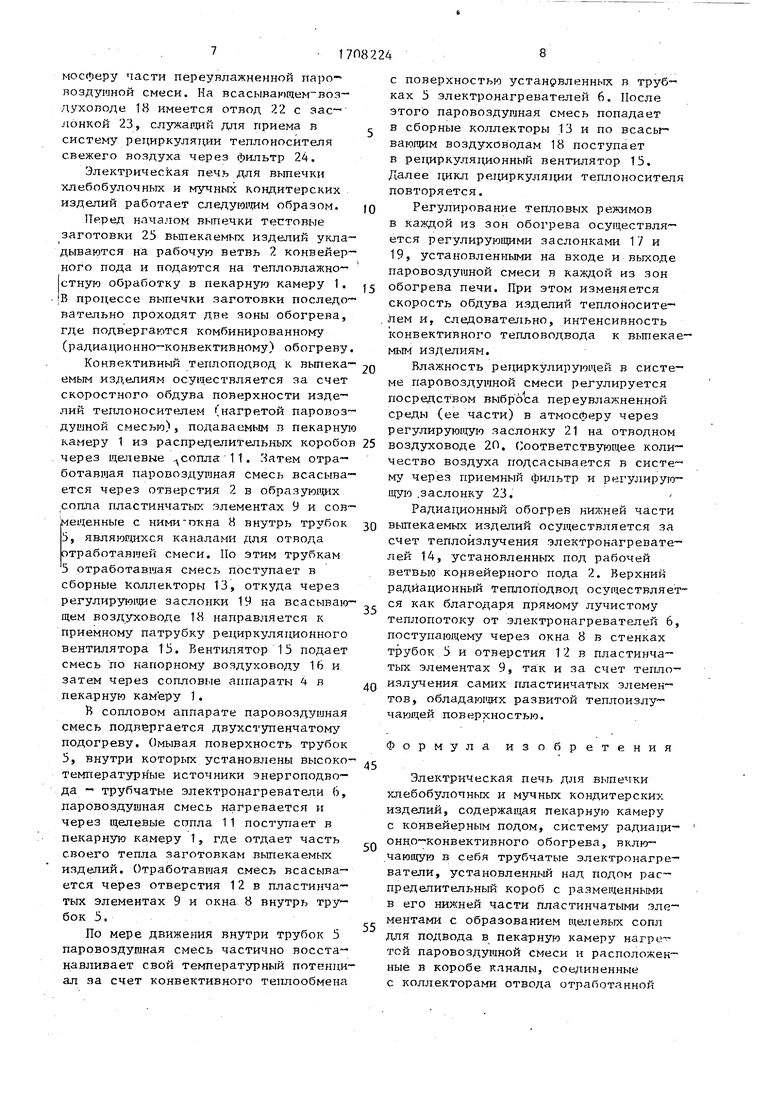

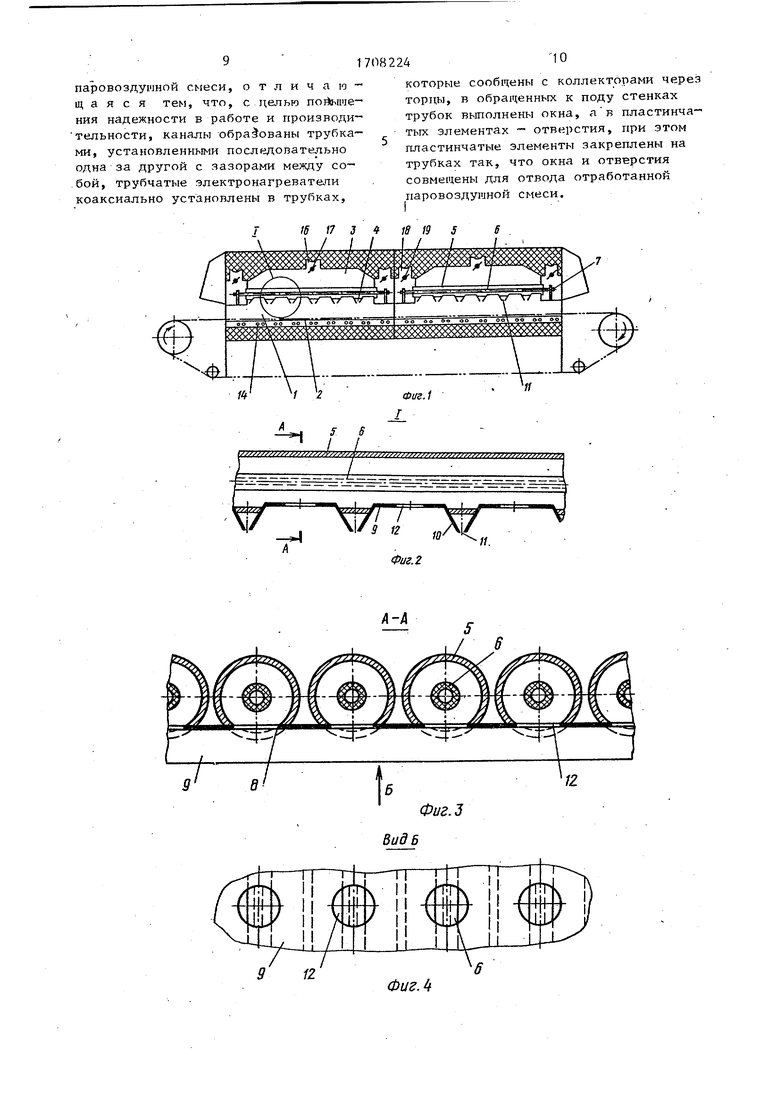

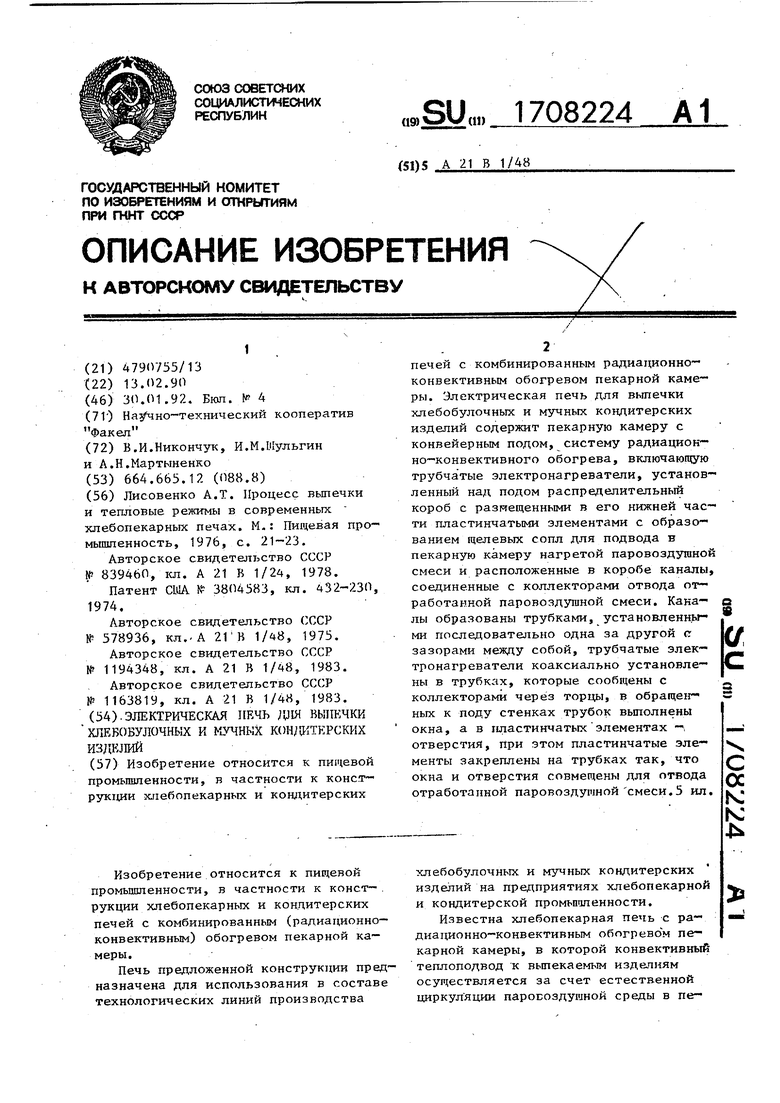

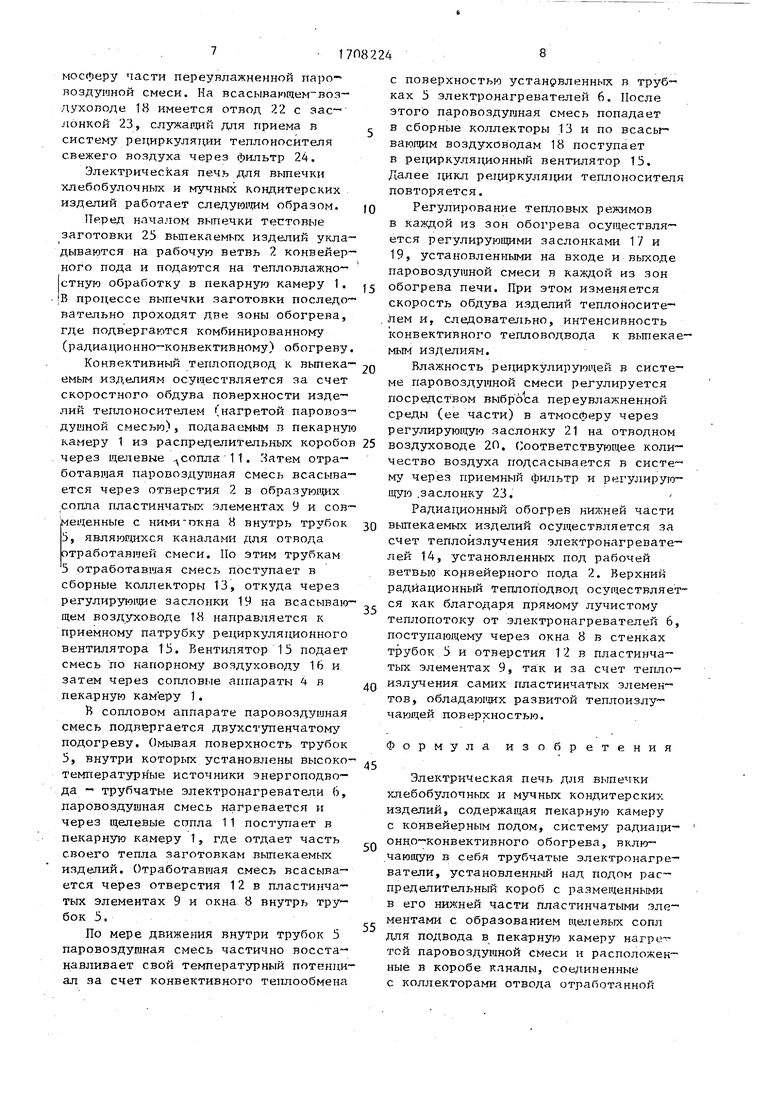

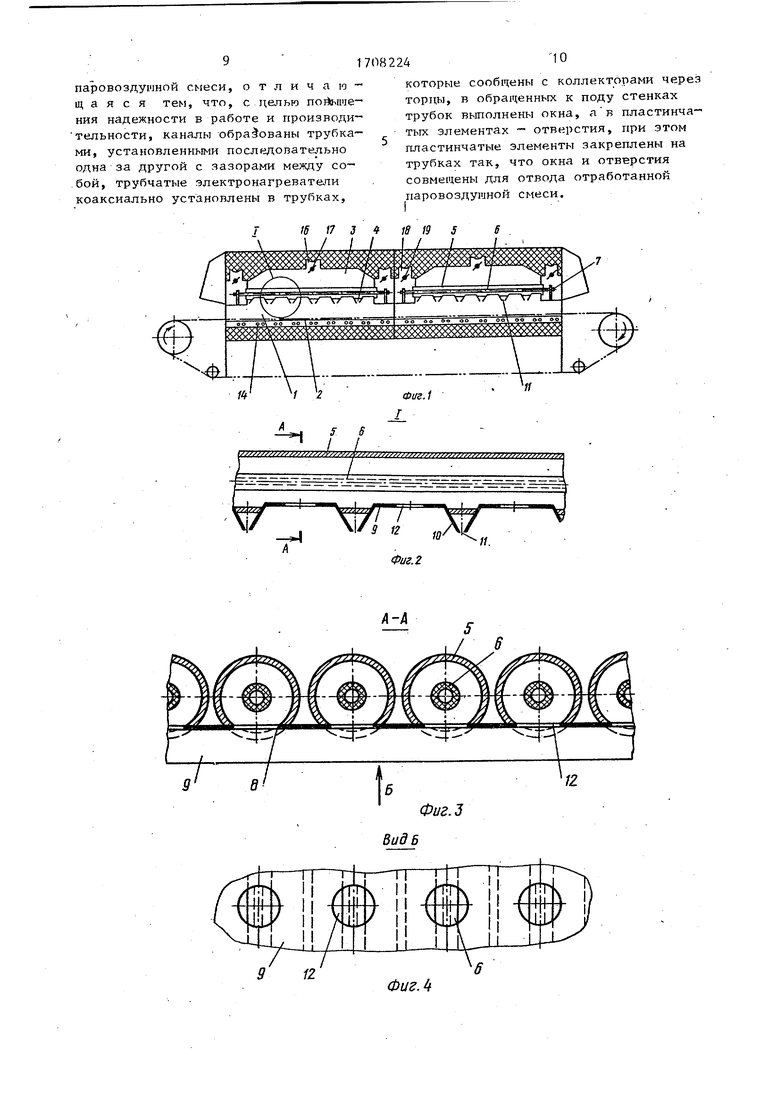

17 клрной камере. Вследствие ниякой скорости движения паровоздушной смеси в этой печи не обеспечивается достаточно интенсивный конвективный обогрев тестовых заготовок при вьшечке изделий, что ведет к увеличе1гию продолжительности вьшечки и, следовательно, к снижению производительности печи. Известны хлебопекарные печи, в которых интенсификация тегшоподвода к выпекаемым изделиям достигается за счет принудительной тщркуляции паровоздушной смеси в пекарной камере. В этих печах подаваемая вентилятором паровоздушная смесь омывает располо- женпые в пекарной камере источники радиационного теплоподвода. Надостатком печей является отсут.- ствие в системе обогрева дополнительного теплообменника (калорифера) для предварительного (внешнего) подогрева теплоносителя о вследствие чего температура паровоздушной смеси практи- чески не превьпчает температуру среды пекарной камеры, что также снижает интенсивность конвективного теплопод- вода к выпекаемым изделиям. Кроме того, отсутствует возможность регули- рования соотношения радиационной и конвективной составляющих теплопод- вода в пекарную камеру. Аналогичными недостатками характеризуются и другие известные печи. Наиболее близким к изобретению является хлебопекарная печь, содерка щая пекарную камеру с конвейерным подом, трубчатые электронагреватели, образуюлд1е систему радиационно-кон- вективного обогрева, размещенные над поддм распределительные короба с зак репленными в их нижней части пластин чатыми элементами, образованные кромками соседних пластинчатых элементов щелевые сопла для подвода в пекарную камеру нагретой паровоздушной смеси, а также каналы и соединенные с ними коллекторы для отвода отработавшей паровоздушной смеси. В этой печи кромки образующих соп ла элементов изогнуты вовнутрь с образованием желобов, а часть трубчаты электронагревателей установлена в этих желобах с образованием дополнительных камер радиационно-конвективного обогрева над подом печи. 4 Недостатком известной печи являются низкая надежность вследствие неудовлетворительных условий работы трубчатых электронагревателей, а также пониженная производительность печи из-за недостаточно интенсивного теп- лоподвода в пекарную камеру. Неудовлетворительные условия работы трубчатых электронагревателей связаны с неравномерностью омывания их поверхности отработавшей паровоздушной смесью, всасываемой внутрь образуюрдих сопла полых элементов. Большая часть поверхности нагревателей, расположенных в образованных отогнутыми кромками элементов желобах, находится р аэродинамической тени. Кроме того, из-за близости размещения корпусов нагревателей к кромкам желобов в процессе эксплуатации вследствие температурной деформации как самих электронагревателей, так и полых элементов возможно возникновение прямого теплового контакта с кромками желобов, что также ухудшает условия работы электронагревателей и приводит к преждевременному выходу их из строя. Недостаточно интенсивный теплопод- вод в пекарную камеру известной печи обусловлен тем, что теплоизлучающая поверхность трубчатых электронагревателей полностью экранирована от вьте- каемых изделий кромками образую1тих сопла элементов. Это исключает возможность использования прямого теплоизлзгчения от источников энергоподвода (электронагревателей) для тепловой обработки выпекаемых изделий. Вместе с тем, для ряда изделий, например бисквитов, именно радиа/щонная составляющая является основной в общем балансе теплоподвода при выпечке, поэтому недостаточно интенсивный радиационный обогрев изделий снижает производительность печи. . Целью изобретения является повышение надежности в работе печи за счет улучшения условий эксплуатации трубчатых электронагревателей, а также повышение производительности печи путем интенсификации радиапдюнного теплоподвода в пекарную камеру. Эта цель достигается благодаря использованию каналов для отвода отработавшей паровоздзпчной смеси из пекарной камеры, вьшолненных в виде установленных с зазорами и располож ных в пяраллельной поду плоскости трубок; трубчатых электронагревател установленных коаксиально внутри тру бок; кроме того, торцы трубок присое динены к коллекторам отвода паровоз- AyiJHoft смеси; в обращенных к поду :стенках трубок вьтолнены окна; плас- тинчатые элементы, o6pa3ym yie сопла снабжены отверстиями и присоединены к трубкам таким образом, что окна и отверстия образуют сквозные проходы для отвода отработавшей паровоз- дуршой смеси. Выполнение каналов для отвода отработавшей паровоздушной смеси в виде параллельных поду трубок с коак сиально вмонтированными в них трубча тыми электронагревателями, наряду с наличием в трубках окон для прохо да смеси и подсоединением торцов трубок к коллекторам отвода смеси обеспечивает равномерное омывание. теплоносителем всей поверхности нагревателей и, следовательно, повы11а- ет надежность и долговечность печи по сравнению с устройством по прототипу, где только часть поверхности на1ревателей омывается паровоздушной смесью. Кроме того, в сопловом аппарате .печи данной конструкции практически исключена возможность возникновения теплового контакта нагревателей с другими элементами конструкции вслед ствие температурных деформаций, что также повьпиает надежность работы печи. Наличие окон в трубках, совмещенных с отвврстиями в образуюп их сопла элементах, создает в пекарной камере , множество верхних источников прямого Теплового излучения, что обеспечивае интенсификацию радиационного теплоподвода к выпекаемым и.здвлиям. Это позволяет повысить производительност печи по сравнению с. прототипом, где источники прямого теплового излучения отсутствуют. На фиг.1 изображена предлагаемая печБ, продольный разрез; на ляг.. - узел I на фиг,1, конструктивг-ый у.:(л соплового аппарата; на фи1.3 - сечение на фиг. 2, поперечное сече;;Ие труб с уст;;нозленными в них электронагревателями; на фиг.4 - вдц Б на фиг.З, вид на нижнюю поверхность соплового аппарата; на фиг.5 - прин4бципиальная схема рециркуляции тешто- носителя (нагретой паровоздушной смеси).j Печь устроена следуюлщм образом. В пекарной камере 1 проходит рабочая ветвь 2 конвейерного пода. Над пекарной камерой 1 расположены раздельные для каждой ноны обогрева распределительные короба 3 для подвода в камеру теплоносителя - нагретой паровоздугг ной смеси. В нижнюю часть каждого короба 3 вмонтированы сопловые аппараты 4. Каждый из сопловых аппаратов состоит из установленных с одинаковым зазором между собой трубок 5, расположенных в параллельной поду плоскости; Внутри трубок 5 коаксиально закреплены трубчатые электронагреватели 6, концы которых снабжены клем- мными токовводами 7. В обращенных к поду стенках трубок 5 выфрезерованы окна 8. К трубкам 5 прикреплены пластинчатые элементы 9 трапецеидального сечения, кромки 10 ; которьпх образуют щш1евые сопла 11 для подвода в камеру 1 нагретой паровоздушной смеси из распределительных коробов 3. В верхней части пластинчатых элементов У предусмотрены отверстия 12, которые вместе с окнами в трубках 5 образуют сквозные проходы для отвода отработавшей паровоздушной смеси из пекарной камеры 1 внутрь трубок 5,, Торцы трубок 5 присоединены к коллекторам 13 отвода отработавшей смеси. И нижней части пекарной камеры 1 под конвейерным подом 2 установлены трубчатые электронагреватели 14, предназначенные для нижнего радиационного теплоподвода в пекарную камеру 1. Система рециркуляции паровоздушной смеси включает в себя вентилятор 15, напорный воздуховод 16 которого через заслонки 17 присоединен к распредепи- тельным коробам 3. Всасывающий воздуховод 18 соединяет коллекторы отвода отработавшей паровоздушной смеси с приемным патрубком рециркуляционного , в е нтил я тор а 15. Для регулирования теиловлажностко- го режима в различных зонах обогрева печи на выходе из коллекторов 13 из зон установлены регулирую1цие заслонки 19. На напорном воздуховоде 16 предусмотрен отвод 2П с заслонкой 21, предназначенный для сброса в ат- мосферу части переувлажненной паровоздушной смеси. На всасывак) духоводе 18 имеется отвод 22 с зас- лонкой 23, служаг ий для приема в систему рециркуляции теплоносителя свежего воздуха через фильтр 24, Электрическая печь для вьтечки хлебобулочньгх и мучных кондитерских изделий работает следуюх им образом. Перед началом выпечки тестовые заготовки 25 вьшекаемых изделий укладываются на рабочую ветвь 2 конвейерного пода и подаются на тепловлажно стную обработку в пекарную камеру 1. В процессе выпечки заготовки последовательно проходят две зоны обогрева, где подвергаются комбинированному (радиационно-конвективному) обогреву. Конвективный тегтоподвод к вьтека- емым изделиям осуществляется за счет скоростного обдува поверхности изде ЛИЙ теплоносителем (нагретой паровоз™ душной смесью), подаваемым в пекарную камеру 1 из распределительных коробов через щелевые дсопла11. Яатем отработавшая паровоздушная смесь всасывается через отверстия 2 в образуюлдах сопла пластинчатых элементах 9 и совмещенные с ними-окна И внутрь трубок 5, являюрдахся каналами для отвода отработав1ией смеси. По этим трубкам 5 отработавшая смесь поступает в сборные Коллекторы 13, откуда через регулирующие заслонки 9 на всасывающем воздуховоде 18 направляется к приемному патрубку рециркуляционного вентилятора 15. Вентилятор 15 подает смесь по напорному воздуховоду 16 и затем через сопловые аппараты 4 в пекарную камеру 1. ft сопловом аппарате паровоздушная смесь подвергается двухступенчатому подогреву. Омывая поверхность трубок 5, внутри KOTOpiiix установлены высоко температурные источники энергоподво- да - трубчатые электронагреватели 6, ларовоздушная смесь нагревается и через щелевые сипла 1 1 постзгпает в пекарную камеру 1, где отдает часть своего тепла заготовкам выпекаемых изделий. Отработавшая смесь всасывается через отверстия 12 в пластинчатых элементах 9 и окна 8 внутрь трубок 5. По мере движения внутри трубок 5 паровоздушная смесь частично восстанавливает свой температурный потенци ал за счет конвективного теплообмена с поверхностью установленных в трубках 5 электронагревателей 6. После этого паровоздушная смесь попадает в сборные коллекторы 13 и по всасывающим воздуховодам 18 поступает в рециркуляционный вентилятор 15. Далее цикл рециркуляции теплоносителя повторяется. Регулирование тепловых режимов в каждой из зон обогрева осуществляется регулирующими заслонками 17 и 19, установленными на входе и выходе паровоздушной смеси в каждой из зон обогрева печи. При этом изменяется скорость обдува изделий теплоносителем и, следовательно, интенсивность конвективного тештоводвода к выпекаеньм изделиям. Влажность рециркулирующей в системе паровоздушной смеси регулируется посредством выбрбса переувлажненной среды (ее части) в атмосферу через регулируюи о заслонку 21 на отводном воздуховоде 20, Соответствующее количество воздуха подсасывается в систему через приемный фильтр и рехулирую- щую .заслонку 23. Радиационный обогрев нилшей части выпекаемых изделий осуществляется за счет теплоизлучения электронагревателей 14, установленных под рабочей ветвью конвейерного пода 2. Верхний радиационный теплоподвод осуществляется как благодаря прямому лучистому теплопотоку от электронагревателей 6, поступающему через окна 8 в стенках трубок 5 и отверстия 12 в пластинчатых элементах 9, так и за счет теплоизлучения самих пластинчатых элементов, обладаюпдах развитой тештоизлучающей поверхностью. Формула изобретения Электрическая печь для хлебобулочных и мучных кондитерских изделий, содержащая пекарную камеру с конвейерным подом, систему радиаци- оннр-конвективного обогрева, включающую в себя трубчатые электронагреватели, установленный над подом распределительный короб с размещенными в его нижней части пластинчатыми элементами с образованием щелевых сопл для подвода в пекарную камеру нагре-v той паровоздушной смеси и расположенные в коробе каналы, сое;1иненные с коллекторами отвода отработанной у1 паровоздуршой смеси, отличающаяся тем, что, с целью повышения надежности в работе и производи- тельности, каналы образованы трубками, установленными последовательно одна за другой с зазорами между собой, трубчатые электронагреватели коаксиально установлены в трубках. V 2 410 которые сообщены с коллекторами через торцы, в обращенных к поду стенках трубок вьтолнены окна, ав пластинчатых элементах - отверстия, при этом пластинчатые элементы закреплены на трубках так, что окна и отверстия совмещены для отвода отработанной паровоздушной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

| Хлебопекарная печь | 1983 |

|

SU1194348A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| Многоярусная хлебопекарная печь | 1991 |

|

SU1789164A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Лабораторная электропечь | 1985 |

|

SU1369699A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1685352A1 |

| Печь | 1976 |

|

SU578936A1 |

Изобретение относится к пищевой промышленности, в частности к конст— РЗГК1ЩИ хлебопекарных и кондитерскихпечей с комбинированным радиационно— конвективным обогревом пекарной камеры. Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий содержит пекарную камеру с конвейерным подом, систему радиациок— но—конвективного обогрева, включающую трубчатые электронагреватели, установленный над подом распределительный короб с размещенными в его нижней части пластинчатыми элементами с образованием щелевых сопл для подвода н пекарную камеру нагретой паровоздушной смеси и расположенные в коробе каналы, соединенные с коллекторами отвода отработанной паровоздзпиной смеси. Каналы образованы трубками, установленными последовательно одна за другой с зазорами между собой, трубчатые электронагреватели коаксиально установлены в трубках, которые сообщены с коллекторами через торцы, в обращен^ ных к поду стенках трубок выполнены окна, а в пластинчатых' элементах -^^ отверстия, при этом пластинчатые элементы закреплены на трубках так, что окна и отверстия совмещены для отвода отработанной паровоздушной'смеси.5 ил.Sасс аhslN: ЬИзобретение относится к пищевой промьппленности, в частности к конст— . рукции хлебопекарных и кондитерских печей с комбинированным (радиадионно— конвективным) обогревом пекарной камеры.Печь предложенной конструкции предназначена для использования в составе технологических линий производствахлебобулочных и мучных кондитерских изделий на предприятиях хлебопекарной и кондитерской промьпчпенности.Известна хлебопекарная печь с ра— диационно—конвективным обогрево'м пекарной камеры, в которой конвективный тештоподвод к вьтекаемьм изделиям осуществляется за счет естественной циркуляции паровоздушной среды в пе—5а

9 12

W

п.

Фиг.З

ФигЛ

| Лисовенко А.Т | |||

| Процесс вьшечки и тепловые режимы в современных • хлебопекарных печах | |||

| М.: Пищевая промышленность, 1976, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1990-02-13—Подача