vj

сл

00 00 ON

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство контроля степени затупления режущего инструмента | 1980 |

|

SU963805A2 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1084662A2 |

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| Устройство контроля степени затупления режущего инструмента | 1985 |

|

SU1280492A2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕТАНА И ДРУГИХ ГОРЮЧИХ ГАЗОВ | 1991 |

|

RU2013565C1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА СТАНКЕ С ЧПУ | 1991 |

|

RU2030981C1 |

Изобретение относится к измерительной технике, в частности к измерению величины износа режущих инструментов, и может быть применено для автоматического управления процессом резания на металлообрабатывающих станках. Цель изобретения - повышение точности и расширение эксплуатационных возможностей. Виброакустический сигнал от датчика 1, установленного на режущем инструменте, подается на усилитель 3 С него усиленный сигнал поступает на полосовые фильтры 6. С фильтров сигналы поступают в блок 7 суммирования, где преобразуются в суммарный сигнал, пропорциональный износу режущего инструмента, а с него на преобразователь 8. Переменная составляющая термо-ЭДС с датчика 2 поступает на делитель 4, позволяющий согласовать сигналы при обработке черных и цветных металлов. С выхода делителя 4 сигнал поступает на предварительный усилитель 5, усиленный сигнал с которого подается на преобразователь 8. Результирующий сигнал с преобразователя 8 поступает на универсальный усилитель 9, усиленный сигнал с которого подается на компаратор 10, с выходов которого сигналы поступают в блоки звуковой 11 и световой 12 сигнализации. Блок 7 суммирования выполнен на двухканальном усилителе. 4 ил. СО с

Фи1. /

Изобретение относится к области обработки материалов резанием и может быть использовано для контроля режущего инструмента на станках с автоматизированной системой управления.

Известно устройство для измерения скорости износа режущего инструмента, содержащее естественную термопару, образуемую инструментом и обрабатываемой деталью, и регистрирующий прибор.

Данное устройство яв лябтся помехоза- щищенным ввиду использования только одного метода измерения, а также не имеет коррректировки изменений термо-ЭДС в зависимости от материала детали и инструмента.

Известно также устройство для измерения износа режущего инструмента, содержащее преобразователь вибрации, высокочастотный канал, систему автоматической настройки частоты фильтра, регистрирующее устройство, систему автоматического поддержания заданного нижнего и верхнего значений выходного сигнала уровня и зэдатчик критического износа.

Устройство сложно в изготовлении и отладке из-за большого количества блоков автоматического управления, отсутствует гальваническая развязка электрических сигналов, что делает устройство незащи- щеннным от электромагнитных помех, кроме того, не имеет корректировки изменений износа в зависимости от материала детали и инструмента.

Известно также устройство для измерения износа режущего инструмента, содержащее датчик вибраций, усилитель, группы соединенных параллельно полосовых фильтров низких и высоких частот, блоки масштабирования и блок суммирования, фильтрующий сигнал, пропорциональный износу режущего инструмента. Виброакустический сигнал поступает на усилитель, а с него разделяется на п составляющих филь- т рами и после детектирования и масштабирования поступает в блок суммирования, откуда выходит пропорциональным износу р ёжущего инструмента. С увеличением величины износа инструмента увеличивается уровень сигнала.

Однако устройство не исключает нежелательного влияния внешних факторов, таких ка& электромагнитные помехи, отсутствие регулирования величины сигнала, зависящей от материала детали и инструмента, использование только одного метода измерения.

Наиболее близким по технической сущности к изобретению является устройство контроля затупления режущего инструмента, содержащее датчик вибрации, который подсоединен к предварительным усилителям по высокой и низкой частотам и через фильтры высокой и низкой частот к блоку

суммирования, снабженное последовательно соединенными датчиком термо-ЭДС, предварительным усилителем, детектором. Блок суммирования и детектор нагружены на оптронный мост, одна из диагоналей которого по входу связана с универсальным усилителем, выход которого соединен с входом компаратора. Устройство, таким образом, содержит элементы для двойного метода измерения (акустического и термоЭДС), гальваническую развязку электрического сигнала (оптронный мост) и корректировку величины сигнала в зависимости от материала детали и инструмента. Однако известное устройство обладает

недостаточной точностью определения момента затупления режущего инструмента при работе по цветному металлу из-за слабой чувствительности оптронного мо ста. Цель изобретения - повышение точности контроля затупления и расширение эксплуатационных возможностей.

Указанная цель достигается тем, что в устройство контроля затупления режущего инструмента, снабженное отличающимся

преобразователем, в двух плечах которого вместо фоторезисторов установлены фотодиоды с входными полевыми транзисторами, введен добавочный резистивный делитель сигнала для защиты усилителя, а

также блок суммирования, выполняющий роль частотного преобразователя.

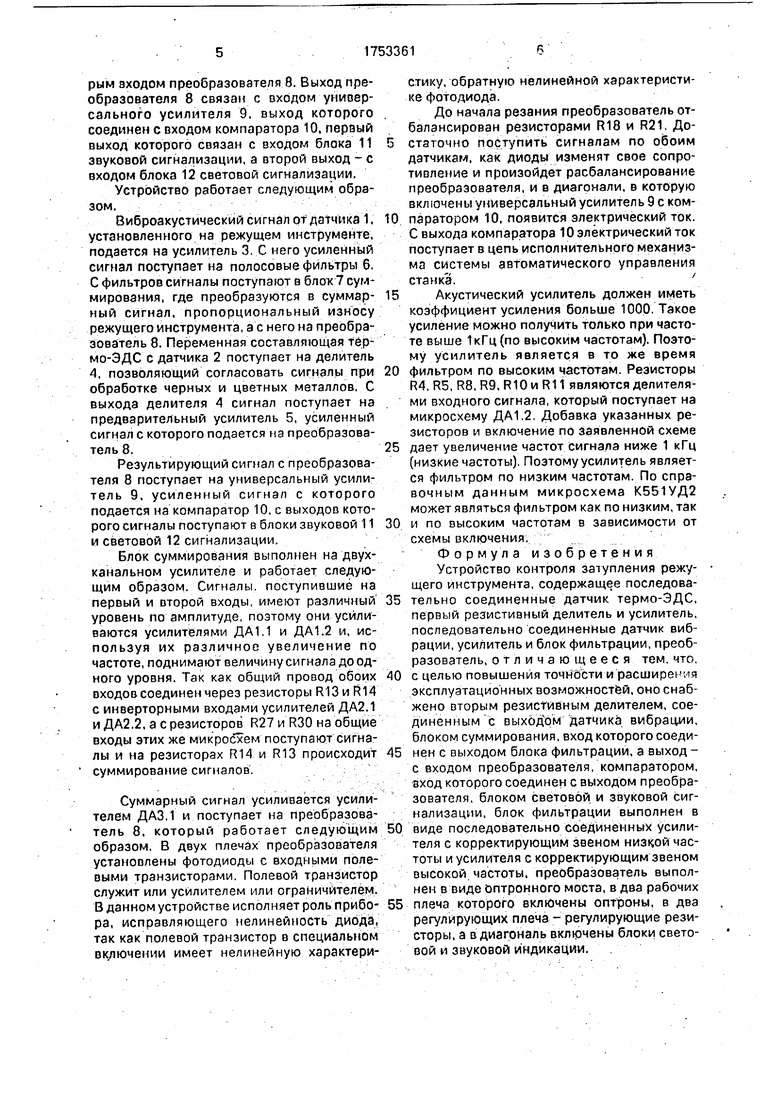

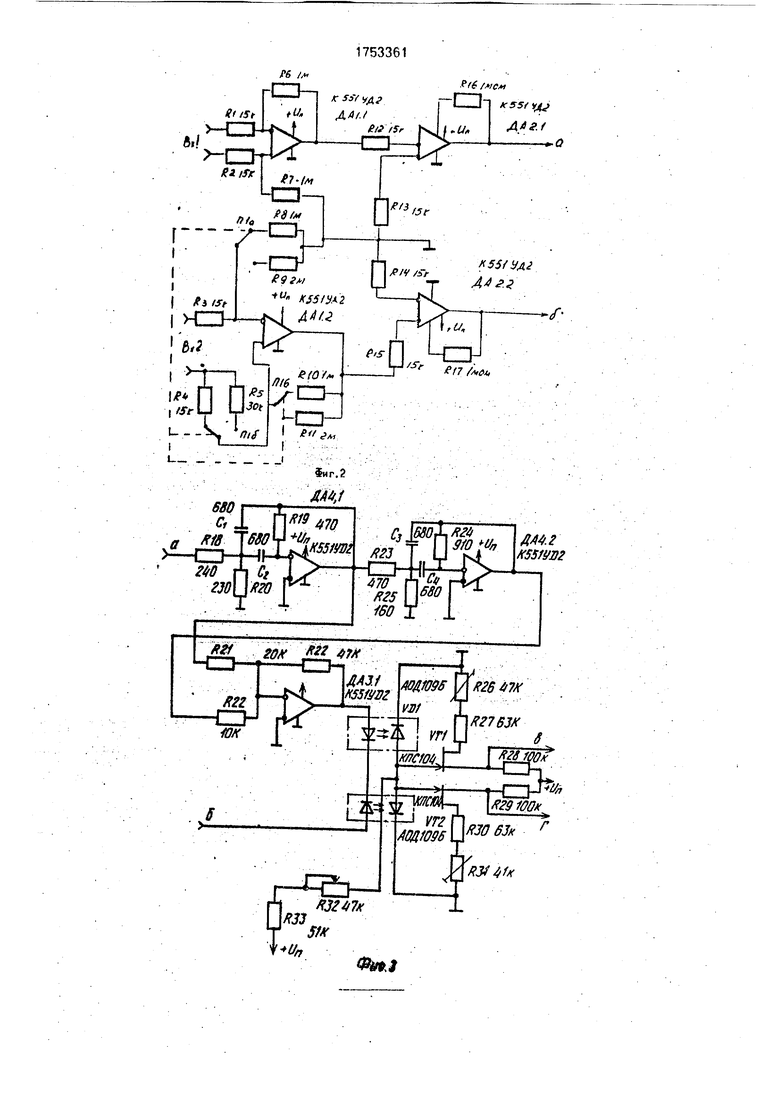

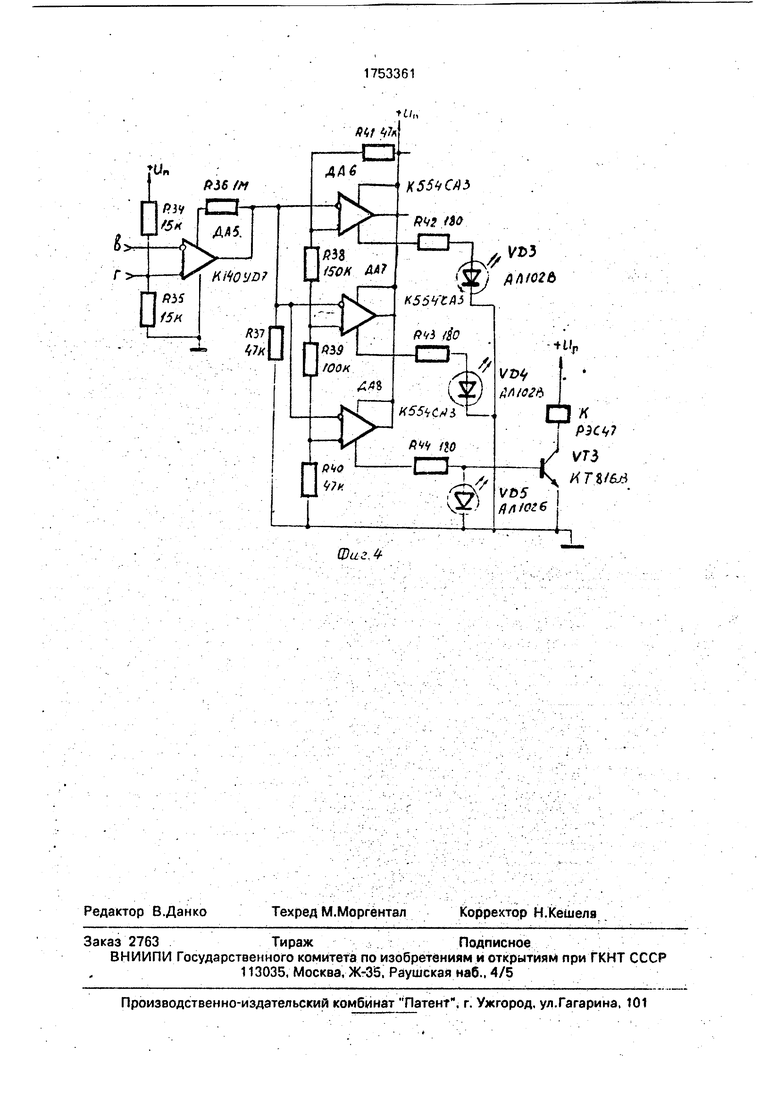

На фиг.1 представлена блок-схема устройства контроля затупления режущего инструмента; на фиг.2 - схема устройства

предварительных усилителей; на фиг.З - схема устройства преобразователя; на фиг.4 - схема устройства сигнализации.

Устройство содержит датчик 1 вибрации, датчик 2 термо-ЭДС, резистивный делитель 4 сигнала, предварительные усилители 3, 5, полосовые фильтры 6, блок 7 суммирования, преобразователь 8, универсальный усилитель 9. компаратор 10, блок 11 звуковой сигнализации, блок 12 световой

сигнализации.

Выход датчика 1 вибрации связан с входом предварительного усилителя 3, выход которого связан с входом полосовых фильт- ров б, выход которых связан с входом блока

7 суммирования, выход которого связан с первым входом преобразователя 8. Датчик 2 термо-ЭДС выходом связан с входом делителя 4, введенного впервые, выход которого связан с входом предварительного

усилителя 5, выход которого связан с вторым входом преобразователя 8. Выход преобразователя 8 связан с входом универсального усилителя 9. выход которого соединен с входом компаратора 10, первый выход которого связан с входом блока 11 звуковой сигнализации, а второй выход - с входом блока 12 световой сигнализации.

Устройство работает следующим образом.

Виброакустический сигнал от датчика 1, установленного на режущем инструменте, подается на усилитель 3, С него усиленный сигнал поступает на полосовые фильтры 6. С фильтров сигналы поступают в блох 7 суммирования, где преобразуются в суммарный сигнал, пропорциональный износу режущего инструмента, а с него на преобразователь 8. Переменная составляющая тер- мо-ЭДС с датчика 2 поступает на делитель 4, позволяющий согласовать сигналы при обработке черных и цветных металлов, С выхода делителя 4 сигнал поступает на предварительный усилитель 5, усиленный сигнал с которого подается на преобразователь 8.

Результирующий сигнал с преобразователя 8 поступает на универсальный усилитель 9. усиленный сигнал с которого подается на компаратор 10, с выходов которого сигналы поступают в блоки звуковой 11 и световой 12 сигнализации.

Блок суммирования выполнен на двух- канальном усилителе и работает следующим образом. Сигналы, поступившие на первый и второй входы, имеют различный уровень по амплитуде, поэтому они усиливаются усилителями ДА 1.1 и ДА1.2 и, используя их различное увеличение по частоте, поднимают величину сигнала до одного уровня. Так как общий провод обоих входов соединен через резисторы РШи R14 с инверторными входами усилителей ДА2.1 и ДА2.2, а с резисторов R27 и R30 на общие входы этих же микросхем поступают сигналы и на резисторах R14 и R13 происходит суммирование сигналов.

Суммарный сигнал усиливается усилителем ДА3.1 и поступает на преобразователь 8, который работает следующим образом. В двух плечах преобразователя установлены фотодиоды с входными полевыми транзисторами. Полевой транзистор служит или усилителем или ограничителем. В данном устройстве исполняет роль прибора, исправляющего нелинейность диода, так как полевой транзистор в специальном включении имеет нелинейную характеристику, обратную нелинейной характеристике фотодиода.

До начала резания преобразователь отбалансирован резисторами R18 и R21, Достаточно поступить сигналам по обоим датчикам, как диоды изменят свое сопротивление и произойдет расбалансирование преобразователя, и в диагонали, в которую включены универсальный усилитель 9 с компаратором 10. появится электрический ток. С выхода компаратора 10 электрический ток поступает в цепь исполнительного механизма системы автоматического управления станка,

Акустический усилитель должен иметь коэффициент усиления больше 1000. Такое усиление можно получить только при частоте выше 1 кГц (по высоким частотам). Поэтому усилитель является в то же время

фильтром по высоким частотам. Резисторы R4, R5, R8, R9, R10 и R11 являются делителями входного сигнала, который поступает на микросхему ДА1.2 Добавка указанных резисторов и включение по заявленной схеме

дает увеличение частот сигнала ниже 1 кГц (низкие частоты). Поэтому усилитель является фильтром по низким частотам. По справочным данным микросхема К551УД2 может являться фильтром как по низким, так

и по высоким частотам в зависимости от схемы включения.

Формула изобретения Устройство контроля затупления режущего инструмента, содержащее последовательно соединенные датчик термо-ЭДС, первый резистивный делитель и усилитель, последовательно соединенные датчик вибрации, усилитель и блок фильтрации, преобразователь, отличающееся тем. что,

с целью повышения точности и расширения эксплуатационных возможностей, оно снабжено вторым резистивным делителем, соединенным с выхоДом датчика вибрации, блоком суммирования, вход которого соединен с выходом блока фильтрации, а выход - с входом преобразователя, компаратором, вход которого соединен с выходом преобразователя, блоком световой и звуковой сигнализации, блок фильтрации выполнен в

виде последовательно соединенных усилителя с корректирующим звеном низкой частоты и усилителя с корректирующим звеном высокой частоты, преобразователь выполнен в виде оптронного моста, в два рабочих

плеча которого включены оптроны, в два регулирующих плеча - регулирующие резисторы, а в диагональ включены блоки световой и звуковой индикации.

f/6 f/чсм

KSSt y&J

+.Q

ФМЗ

/ 36//V

44

Ј±

Фиг 4

Редактор В.Данко

Техред М.Моргентал

Заказ 2763ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-Зб. Раушская наб., 4/5

KSSbCA

PtfS ПО

РЭС4г

V73

/ Г8/6Л

Корректор Н.Кешеля

| Авторское свидетельство СССР № 1505097, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-07—Публикация

1989-10-25—Подача