Изобретение относится к машиностроению, преимущественно к обработке материалов резанием, и может быть применено при создании гибких автоматических систем. Известно устройство для измерения износа режущего инструмента, содержа щее естественную термопару, образуемую инструментом и обрабатываемой деталью. Сигнал переменная составляющая ТЭДС) поступает в решающий блок, сигнал с которого пропорционален скорости износа р . Однако это устройство не дает возможности оценить износ сверл с до статочной точностью и требует применения сложной аппаратуры, установка которой на станке снижает его универ сальность. Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является устройство оценки износа сверла на металлорежущих станках, содержащее последовательно соединенные датчик вибраций, усилитель, фильтр и детектор t2l. Устройство контролирует виброакус тический сигнал после отключения подачи сверла, из-за чего точность оценки износа сверла снижается, так как в процессе выстоя появляются авт колебания . Наличие автоколебаний инструмента при резании вызывает большой разброс уровня виброакустическог сигнала, который не позволяет судить об износе сверла. Цель изобретения - повышение точности. Поставленная цель достигается тем что устройство оценки износасверла на металлорежущих станках, содержаще последовательно соединенные датчик вибраций, усилитель, фильтр и детектор, снабжено последовательно соединенными первым пороговым элементом, первой линией задержки, блоком вычитания, вторым пороговым элементом, второй линией задержки, реле времени и электронным ключом, выход детектора соединен с входом первого порогового элемента, выходы которого сое динены с входом блока вычитаэШя и входом электронного ключа, другой вход которого соединен с выходом второй линии задержки. На фиг. 1 изображена блок-схема устройства оценки износа сверла на металлорежущих станках; на фиг. 2 график типичного изменения амплитуды Биброакустического сигнала при сверлении глухого отверстия. Устройство оценки износа сверла на металлорежущих станках содержит последовательно соединенные датчик 1 вибраций, усилитель 2, фильтр 3 и детектор 4. Устройство снабжено последовательно соединенными первым пороговым элементом 5,- первой линией 6 задержки, блоком 7 вычитания, вторым пороговым элементом 8, второй линией 9 задержки, реле 10 времени и электронным ключом 11. Вьрсод детектора 4 соединен с входом первого порогового элемента 5, выходы которого соединены с входом блока 7 вычитания и входом электронного ключа 11, другой вход которого соединен с выходом второй линии 9 задержки. Устройство работает следующим образом. Датчик 1 вибраций преобразует механические колебания упругой системы станка, амплитуда которых пропорциональна износу сверла, в электрическую форму. Усилитель 2 усиливает сигнал датчика. Фильтр 3 высоких частот пропускает составляющие виброакустического сигнала, частоты которых Bbmie 16 кГц. Детектор 4 выделяет огибающую виброакустического сигнала Д . Первый пороговый элемент 5 производит сравнение сигнала А с постоянной j. , величина которой на 1-2 дБ выше амплитуды виброакустического сигнала холостого хода станка (уровень помех) . При А Ау. что соответствует процессу резания, на выходах первого порогового элемента 5 появляется сигнал/ . Первая линия 6 задержки задерживает сигнал /4 на 0,1-0,12 с. Блок 7 вычитания вычисляет разницу текущего значения сигнала А и предыдущего ему на О,10,12 с значения А . Второй пороговый элемент 8 осуществляет сопоставление разницы сигналов А и А с заданной постоянной А. Момент 1вьтолнения условия соответствует моменту врезания уголков сверла в тело заготовки. В данный момент вся режущая часть сверла участвует в работе, трение направляющих ленточек о заготовку, создающее значительные помехи, отсутствует. В момент t выполнения условия на вькоде второго порогового

элемента 8 инициируется прямоугольный импульс, длительность которого равна длительности вьшолнения данного условия. Как только , импульс на выходе второго порогового элемента 8 обрьшается. Вторая линия 9 задержки осуществляет измерение длительности выходного импульса с второго порогового элемента 8 с целью отсеивания случайных изменений вибрракустического сигнала. Если его длительность равна заданному значению ТлО,01-0,05 с (),TO на выходе второй линии 9 задержки в момент t вырабатывается прямоугольный импульс, который запускает реле 10 времени и открывает электронный ключ 11. В этот отрезок времени текущее значение амплитуды виброакустического сигнала , соответствующее перио- , ду врезания уголков сверла в тело заготовки, проходит через второй вход электронного ключа 11. Таким образом на его выходе вырабатывается сигнал , по которому судят об износе сверла. Реле 10 времени через время ,1-0,2 с закрывает ключ 11, что вызывает выключение устройства.

Таким образом ключ 11 пропускает сигнал только в момент врезания уголков сверла в заготовку.

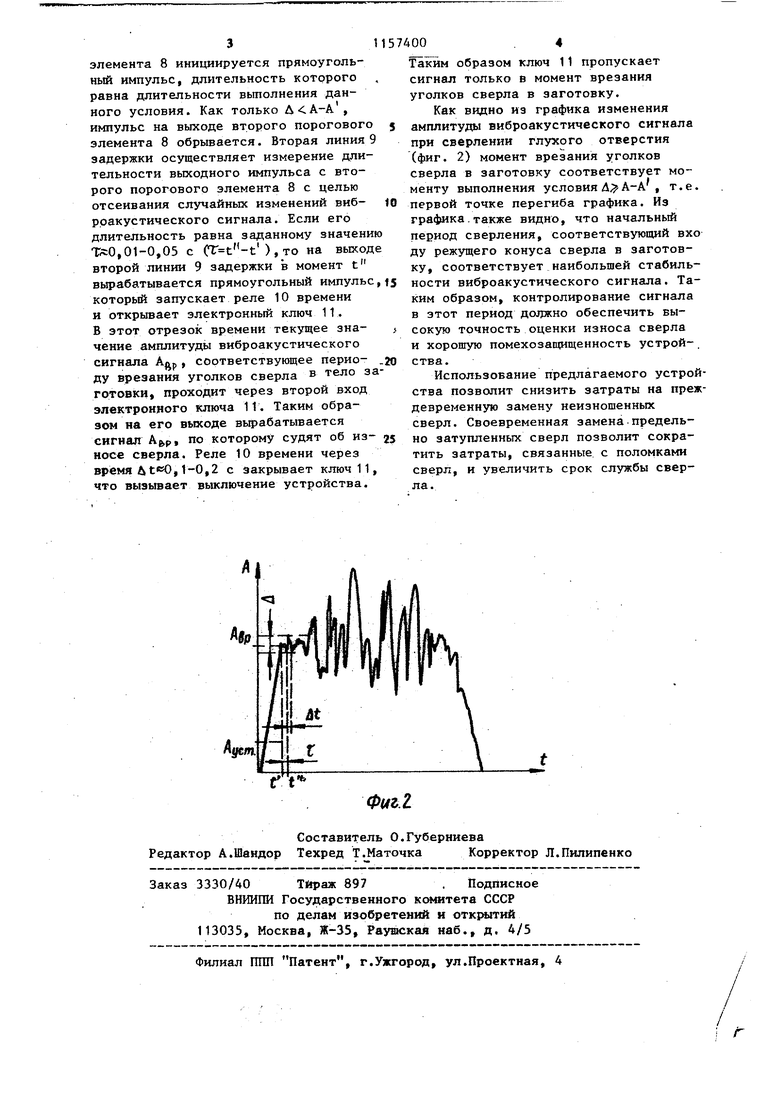

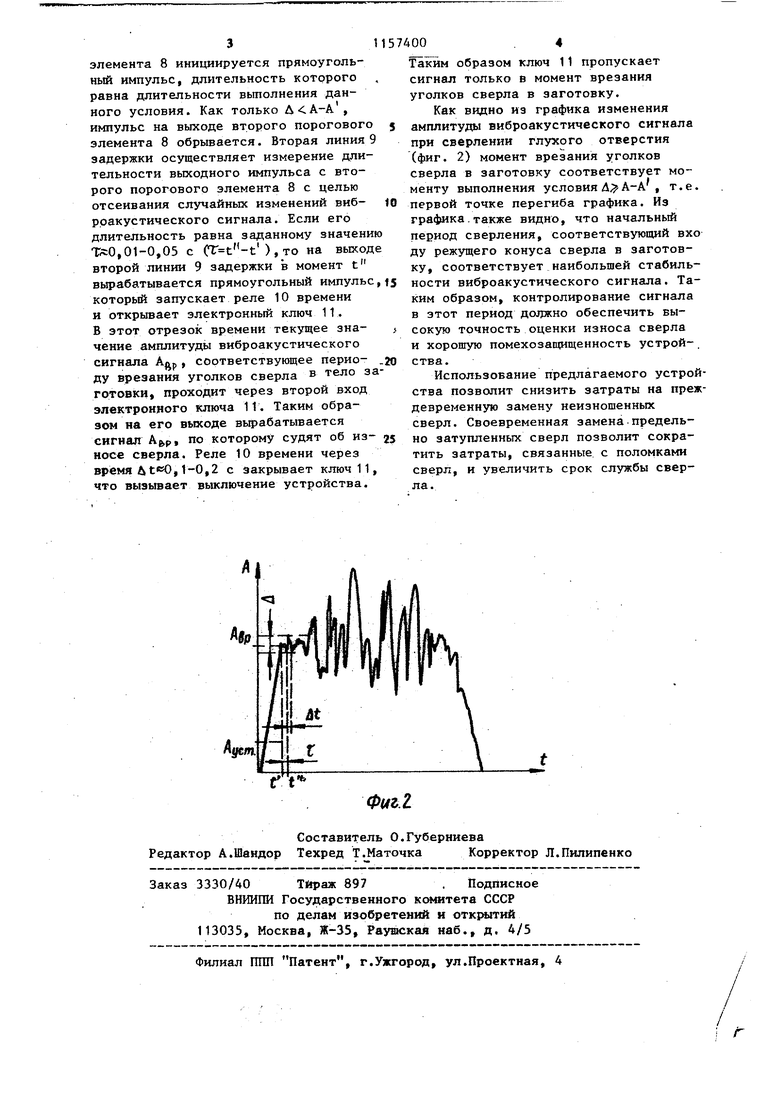

Как видно из графика изменения амплитуды виброакустического сигнала при сверлении глухого отверстия (фиг. 2) момент врезания уголков сверла в заготовку соответствует моменту выполнения условия , т.е. первой точке перегиба графика. Из графика.также видно, что начальный период сверления, соответствующий вхо ду режущего конуса сверла в заготовку, соответствует наибольшей стабильности виброакустического сигнала. Таким образом, контролирование сигнала в этот период дoJpкнo обеспечить высокую точность оценки износа сверла и хорошую помехозащищенность устрой-. ства.

Использование предлагаемого устройства позволит снизить затраты на преждевременную замену неизношенных сверл. Своевременная замена предельно затупленных сверл позволит сократить затраты, связанные с поломками сверл, и увеличить срок службы сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки износа сверла на металлорежущих станках | 1984 |

|

SU1310690A1 |

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для обнаружения поломок и износа инструментов | 1985 |

|

SU1258630A1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство для определения износа и поломок режущего инструмента | 1985 |

|

SU1301566A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

УСТРОЙСТВО ОЦЕНКИ ИЗНОСА СВЕРЛА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ, содержащее последовательно соединенные датчики вибраций, усилитель, фильтр и детектор, отличающееся тем, что, с целью повьппения точности, оно снабжено последовательно соединенными первым пороговым элементом, первой линией задержки, блоком вычитания, вторым пороговым элементом, второй линией задержки, реле времени и электронным ключом, выход детектора соединен с входом первого порогового элемента, выходы которого соединены с входом блока вычитания и входом электронного клю(Л ча, другой вход которого соединен с выходом второй линии задержки. с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения скорости износа режущего инструмента | 1974 |

|

SU523331A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения работоспособностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU842418A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-05—Подача