Изобретение относится к устройствам ультразвукового контроля и может быть использовано для контроля, в частности, сварных швов труб, выполненных контактной стыковой сваркод4 и характеризующихся Наличием дефектов с малой отражательной способностью.

Целью изобретения является повышение достоверности обнаружения дефек- тов за счет формирования уровня сравнения с учетом интенсивности структурных шумов контролируемого материала ,

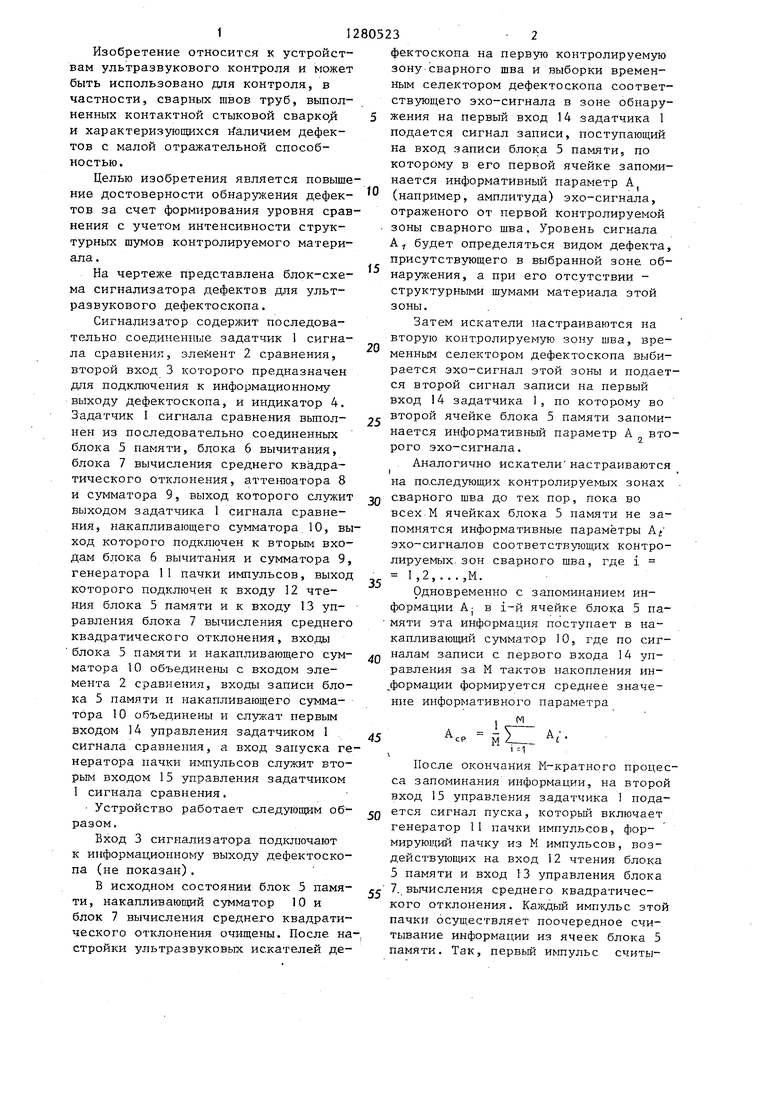

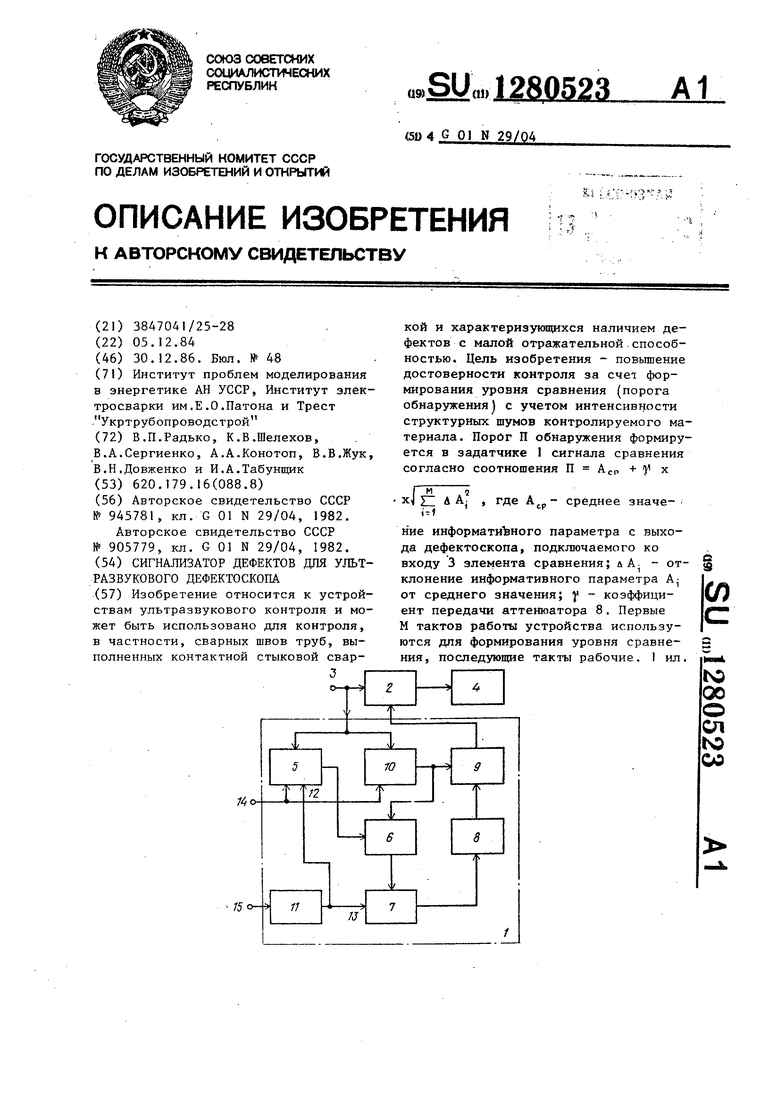

На чертел е представлена блок-схема сигнализатора дефектов для ультразвукового дефектоскопа.

Сигнализатор содержит последовательно соединенные задатчик 1 сигнала сравнения, элемент 2 сравнения, второй вход 3 которого предназначен для подключения к информационному выходу дефектоскопа, и индикатор 4. Задатчик I сигнала сравнения выполнен из последовательно соединенных блока 5 памяти, блока 6 вычитания, блока 7 вычисления среднего квадра- тического отклонения, )атора 8 и сумматора 9, выход которого служит выходом задатчика 1 сигнала сравнения, накапливающего сумматора.10, выход которого подклю чен к вторым входам блока 6 вычитания и сумматора 9, генератора 11 пачки импульсов, выход которого подключен к входу 12 чтения блока 5 памяти и к входу 13 уп- равления блока 7 вычисления среднего квадратического отклонения, входы блока 5 памяти и накапливающего сумматора 10 объединены с входом элемента 2 сравнения, входы записи блока 5 памяти и накапливающего сумматора 10 объединены и служат первым входом 14 управления задатчиком 1 сигнала сравнения, а вход запуска генератора пачки импульсов сл ужит вторым входом 15 управления задатчиком 1 сигнала сравнения.

Устройство работает следующим образом.

Вход 3 сигнализатора подключают к информационному выходу дефектоскопа (не показан).

В исходном состоянии блок 5 памяти, накапливаюп ий сумматор 10 и блок 7 вычисления среднего квадратического отклонения очищены. После на стройки ультразвуковых искателей де

5

0

5

0

5

0

5

0

55

фектоскопа на первую контролируемую зону-сварного щва и выборки временным селектором дефектоскопа соответствующего эхо-сигнала в зоне обнаружения на первый вход 14 задатчика 1 подается сигнал записи, поступающий на вход записи блока 5 памяти, по которому в его первой ячейке запоминается информативный параметр А (например, амплитуда) эхо-сигнала, отраженого от первой контролируемой зоны сварного шва. Уровень сигнала А будет определяться видом дефекта, присутствующего в выбранной зоне обнаружения, а при его отсутствии - структурными шумами материала этой зоны.

Затем искатели настраиваются на вторую контролируемую зону шва, временным селектором дефектоскопа выбирается эхо-сигнал этой зоны и подается второй сигнал записи на нервый вход 14 задатчика 1, по которому во второй ячейке блока 5 памяти запоминается информативный параметр А второго эхо-сигнала.

, Аналогично искатели настраиваются на по.следующих контролируемых зонах сварного шва до тех пор, пока во всех М ячейках блока 5 памяти не запомнятся информативные параметры Aj эхо-сигналов соответствующих контролируемых зон сварного шва, где i 1,2,...,М.

Одновременно с запоминанием информации AJ в i-й ячейке блока 5 памяти эта информация поступает в накапливающий сумматор 10, где по сигналам записи с первого входа 14 управления за М тактов накопления ин- формации формируется среднее значение информативного параметра М

I г

А,

г IV) t

i 1

После окончания М-кратного процесса запоминания информации, на второй вход 15 управления задатчика 1 подается сигнал пуска, которьй включает генератор II пачки импульсов, формирующий пачку из М импульсов, воздействующих на вход 12 чтения блока 5 памяти и вход 13 управления блока 7. вычисления среднего квадратического отклонения. Каждый импульс этой пачки осуществляет поочередное считывание информации из ячеек блока 5 памяти. Так, первый импульс считывает информацию А из первой ячейки, второй-А из второй ячейки, i-й-инфор- мацию AJ из i-й ячейки и М-й -информацию А изМ-й ячейки блока Зпамяти.

Одновременно на каждом такте чтения блок 6 вычитания формирует на своем выходе разностный сигнал лА

А, - АСР

Одноименными импульсами генераТаким образом, сигнализатор дефе тов для ультразвукового дефектоскопа позволяет автоматически устанавливать порог обнарз ения дефектов на основании результатов контроля

тора 11 пачки импульсов, воздействую- О выбранного участка непосредственно

щими на вход управления блока 7 вычисления среднего квадратического отклонения сигнала величины йА заносятся в блок 7.

По истечении М импульсов пачки на выходе блока 7 формируется окончательное значение среднего квадратического отклонения

(А. - А,,) .

При этом на выходе сумматора 9 появляется сигнал уровня сравнения(порога обнаружения), равньш

П А,

rfc

:. Й-коэффициен

,где f -pirr zrinr:: m(M-l)

передачи аттенюатора 8. Выбор коэффициента К в пределах 1,...2, и М в пределах 50,...,100 определяется отражательной способностью предельно допустимых дефектов и уровнем шума -структуры материала. Так, для эффективного обнаружения окисных пленок в сварных швах, выполненных контактной сваркой оплавлением, следует выбирать К ,.... 1,5. Численное значение коэффициента f с учетом значений К и М устанавливается аттенюатором 8, например потенциометром.

После определения устройством порога обнаружения дефектов П возможно проведение операции контроля сварного шва. Для этого искатели дефектоскопа настраиваются на контролируемую зону сварного шва, информативный параметр эхо-сигнала этой зоны сравнивается в элементе 2 сравнения с порогом обнаружения П, установленным на первом входе элемента 2 сравнения, и если значение па- раметра превосходит порог обнаружения

, то на выходе элемента 2 сравне- с, входом управления задатчиком сигнания появляется сигнал, который поступает на индикатор 4, сигнализируя о наличии дефекта в контролируемой зоне сварного в:ва. Аналогично происла сравнения, а вход запуска генератора пачки импульсов служит вторым входом управления задатчиком сигнала сравнения.

805234

ходит сигнализация и регистрация наличия дефекта в любой другой зоне сварочного шва или контролируемого материала.

Таким образом, сигнализатор дефектов для ультразвукового дефектоскопа позволяет автоматически устанавливать порог обнарз ения дефектов на основании результатов контроля

О выбранного участка непосредственно

15

0

0

контролируемого сварного шва и осуществить контроль всего сварного шва относительно установленного порога обнаружения. Б результате повышается достоверность контроля качества сварных швов, в частности швов с уровнем структурных шумов, соизмеримых с порогом обнаружения дефектов, имеющих слабые характеристики отражения , например, типа слипания или окисной пленки.

Формула изобретения Сигнализатор дефектов для ультра- 5 звукового дефектоскопа, содержащий последовательно соединенные задатчик сигнала сравнения, элемент сравнения, второй вход которого предназначен для подключения к информационном выходу дефектоскопа, и индикатор, отличающийся тем, что, с целью повышения достоверности обнаружения дефектов за счет формирования уровня сравнения с учетом интенсивности структурных шумов контролируемого материала, задатчик сигнала сравнения выполнен из последователь-- но соединенных блока памяти, блока вычитания, блока вычисления среднего квадратического отклонения, аттенюатора и сумматора, выход которого служит выходом задатчика сигнала сравнения , накапливающего сумматора, выход которого подключен к вторым входам блока вычитания и сумматора, генератора пачки импульсов, выход которого подключен к входу чтения блока памяти и к входу управления блока вычисления среднего квадратггческого отклонения, входы блока памяти и накапливающего сумматора объединены с входом элемента сравнения, входы записи блока памяти и накапливающего сумматора объединены и служат первым

5

0

5

0

ла сравнения, а вход запуска генератора пачки импульсов служит вторым входом управления задатчиком сигнала сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сигнализатор дефектов для ультразвукового дефектоскопа | 1985 |

|

SU1320738A1 |

| Автоматический сигнализатор дефектов ультразвукового эхо-импульсного дефектоскопа | 1990 |

|

SU1744634A1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1471118A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1744632A1 |

| Измерительное устройство к ультразвуковому дефектоскопу | 1974 |

|

SU605165A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Автоматический сигнализатор дефектов для ультразвуковых дефектоскопов | 1982 |

|

SU1113734A1 |

| Рентгенотелевизионный дефектоскоп | 1989 |

|

SU1658049A1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Автоматический сигнализатор дефектов ультразвукового дефектоскопа | 1985 |

|

SU1254374A1 |

Изобретение относится к устройствам ультразвукового контроля и может быть использовано для контроля, в частности, сварных швов труб, выполненных контактной стыковой сваркой и характеризующихся наличием дефектов с малой отражательной.способностью. Цель изобретения - повышение достоверности контроля за счет формирования уровня сравнения (порога обнаружения с учетом интенсивности структурных шумов контролируемого материала. Порог П обнаружения формируется в задатчике 1 сигнала сравнения согласно соотношения П Аср + ) х I М 2 xj i; А AJ , где среднее значе- i-f ние информативного параметра с выхода дефектоскопа, подключаемого ко входу 3 элемента сравнения; дА. - отклонение информативного параметра А,- от среднего значения; f - коэффициент передачи аттенюатора 8. Первые М тактов работы устройства используются для формирования уровня сравнения, последующие такты рабочие. 1 ил. (Л ГчЭ 00 о ел к 00

| Ультразвуковое устройство для автоматического слежения за сварным швом | 1980 |

|

SU945781A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковое устройство для контроля сварных швов | 1980 |

|

SU905779A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-30—Публикация

1984-12-05—Подача