Изобретение относится к классу устройств тонкой очистки сред в технологических потоках от волокнистых включений и может быть использовано в химической, целлюлозно-бумажной, текстильной, пищевой, строительной и других отраслях промышленности при фильтрации посредством непосредственно или плохо фильтруемых материалов, а также может найти применение в комплексе технологических линий при нанесении тонких слоев отфильтрованной жидкости на ткань, бумагу и другие рулонные материалы.

Целью изобретения является повышение степени очистки (улучшение качества фильтрата) и увеличение производительности установки.

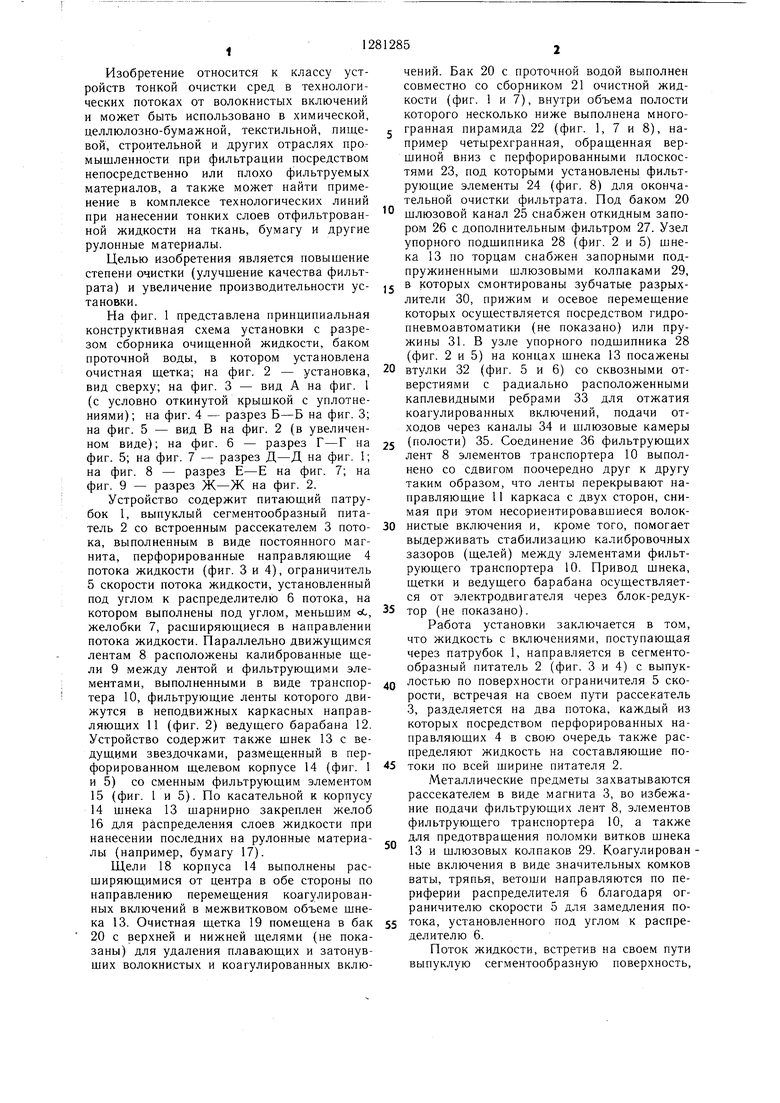

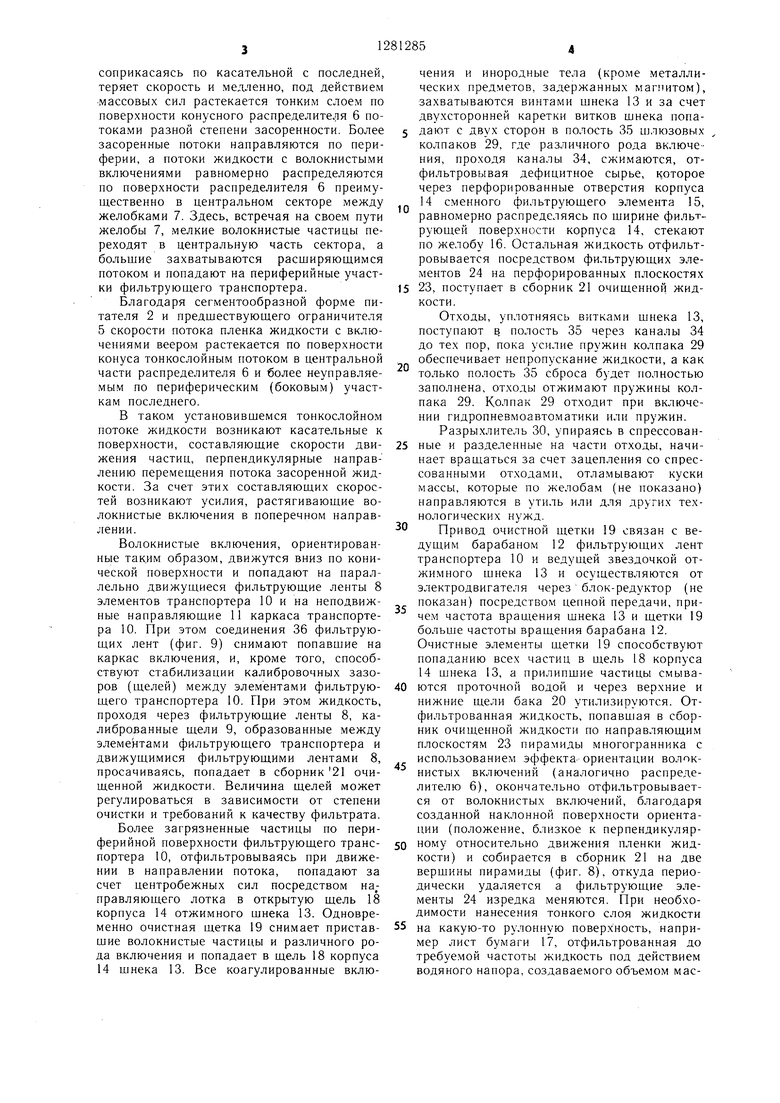

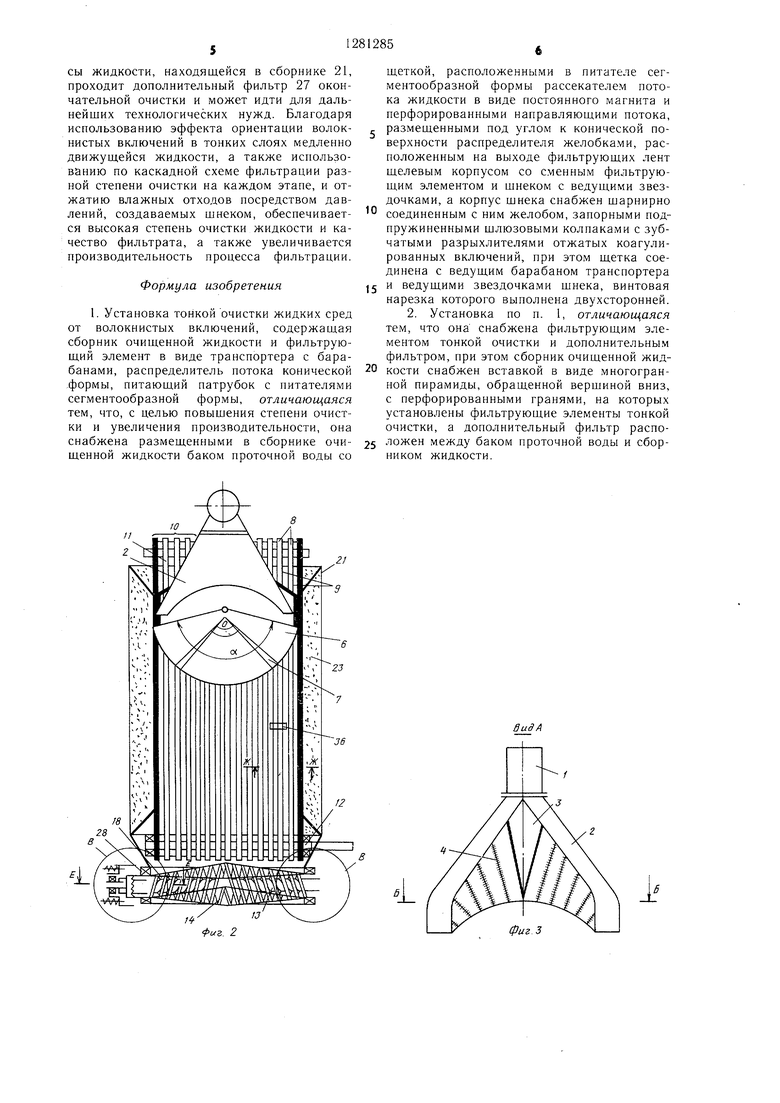

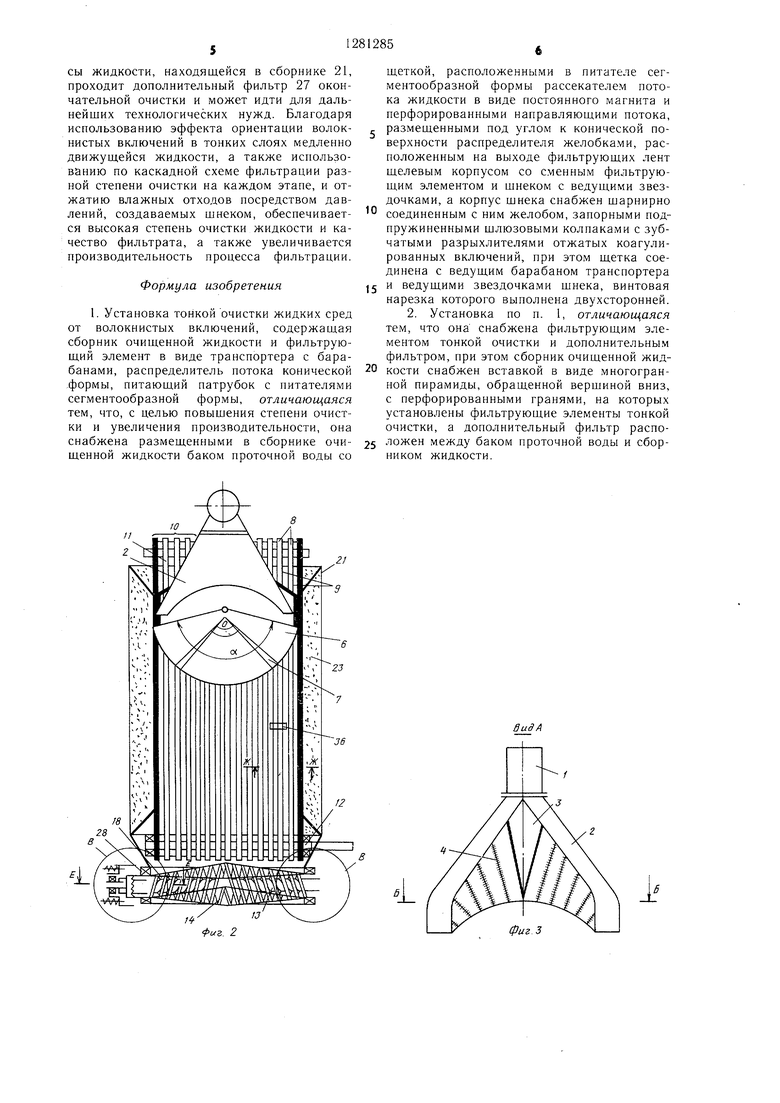

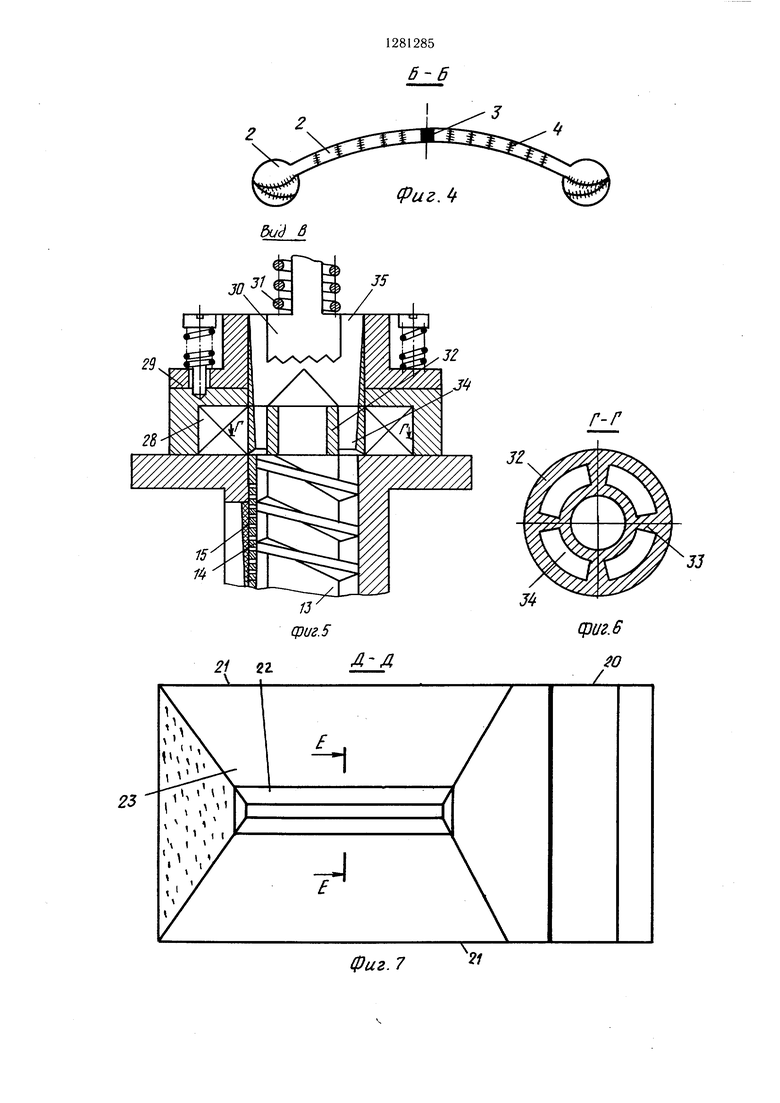

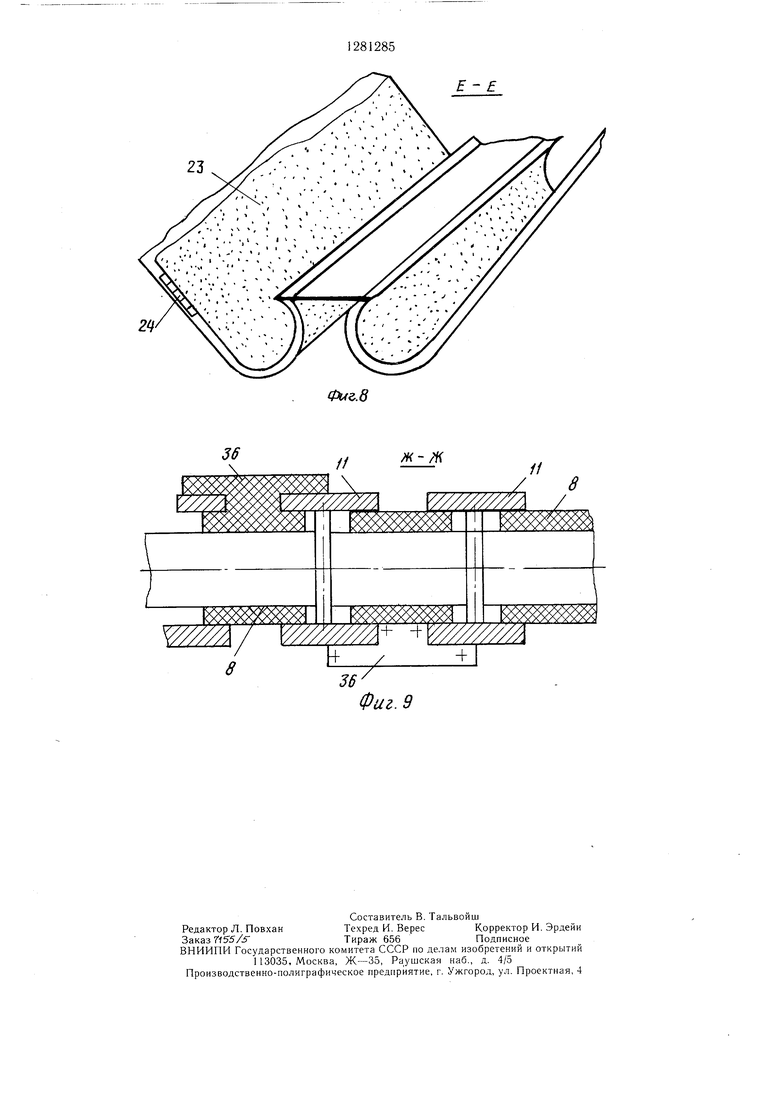

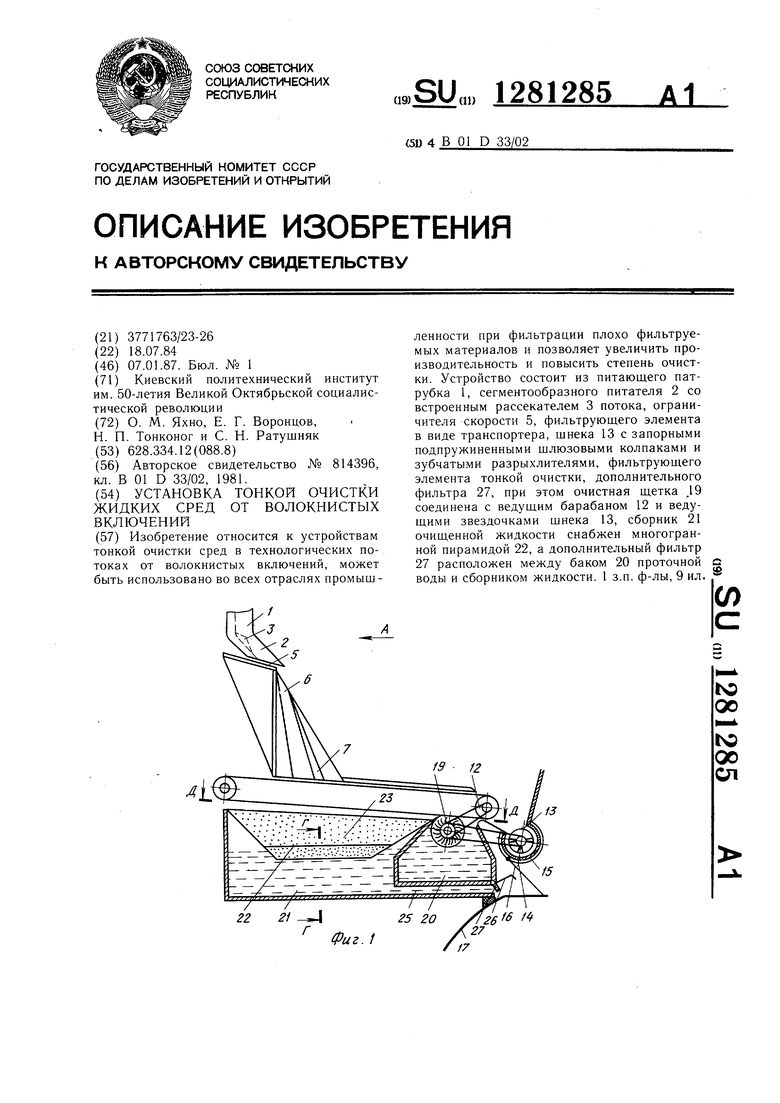

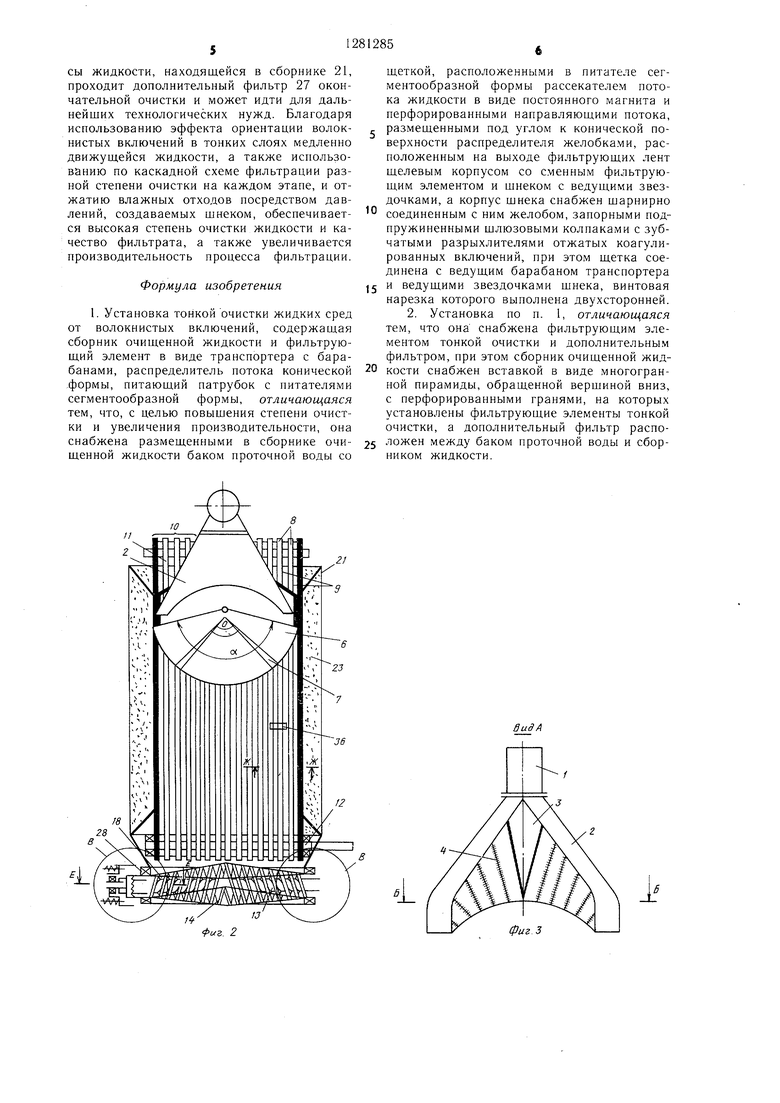

На фиг. 1 представлена принципиальная конструктивная схема установки с разрезом сборника очиш,енной жидкости, баком проточной воды, в котором установлена очистная шетка; на фиг. 2 - установка, вид сверху; на фиг. 3 - вид А на фиг. 1 (с условно откинутой крышкой с уплотнениями); па фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 2 (в увеличенном виде); на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 1; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - разрез Ж-Ж на фиг. 2.

Устройство содержит питаюший патрубок 1, выпуклый сегментообразный питатель 2 со встроенным рассекателем 3 потока, выполненным в виде постоянного магнита, перфорированные направляющие 4 потока жидкости (фиг. 3 и 4), ограничитель 5 скорости потока жидкости, установленный под углом к распределителю б потока, на котором выполнены под углом, меньшим сс, желобки 7, расширяющиеся в направлении потока жидкости. Параллельно движущимся лентам 8 расположены калиброванные щели 9 между лентой и фильтрующими элементами, выполненными в виде транспортера 10, фильтрующие ленты которого движутся в неподвижных каркасных направляющих 11 (фиг. 2) ведущего барабана 12. Устройство содержит также шнек 13 с ведущими звездочками, размещенный в перфорированном щелевом корпусе 14 (фиг. 1 и 5) со сменным фильтрующим элементом

15(фиг. 1 и 5). По касательной к корпусу 14 шнека 13 шарнирно закреплен желоб

16для распределения слоев жидкости при нанесении последних на рулонные материалы (например, бумагу 17).

Щели 18 корпуса 14 выполнены расширяющимися от центра в обе стороны по направлению перемещения коагулированных включений в межвитковом объеме щне- ка 13. Очистная щетка 19 помещена в бак 20 с верхней и нижней щелями (не показаны) для удаления плавающих и затонувших волокнистых и коагулированных включений. Бак 20 с проточной водой выполнен совместно со сборником 21 очистной жидкости (фиг. 1 и 7), внутри объема полости которого несколько ниже выполнена много- гранная пирамида 22 (фиг. 1, 7 и 8), например четырехгранная, обращенная вер- щиной вниз с перфорированными плоскостями 23, под которыми установлены фильтрующие элементы 24 (фиг. 8) для окончательной очистки фильтрата. Под баком 20

щлюзовой канал 25 снабжен откидным запором 26 с дополнительным фильтром 27. Узел упорного подшипника 28 (фиг. 2 и 5) шнека 13 по торцам снабжен запорными подпружиненными шлюзовыми колпаками 29,

в которых смонтированы зубчатые разрыхлители 30, прижим и осевое перемещение которых осуществляется посредством гидропневмоавтоматики (не показано) или пружины 31. В узле упорного подшипника 28 (фиг. 2 и 5) на концах шнека 13 посажены

втулки 32 (фиг. 5 и 6) со сквозными отверстиями с радиально расположенными каплевидными ребрами 33 для отжатия коагулированных включений, подачи отходов через каналы 34 и шлюзовые камеры

(полости) 35. Соединение 36 фильтруюших лент 8 элементов транспортера 10 выполнено со сдвигом поочередно друг к другу таким образом, что ленты перекрывают направляющие 11 каркаса с двух сторон, снимая при этом несориептировавшиеся волокнистые включения и, кроме того, помогает выдерживать стабилизацию калибровочных зазоров (щелей) между элементами фильтрующего транспортера 10. Привод шнека, щетки и ведущего барабана осуществляется от электродвигателя через блок-редуктор (не показано).

Работа установки заключается в том, что жидкость с включениями, поступающая через патрубок 1, направляется в сегментообразный питатель 2 (фиг. 3 и 4) с вьшуклостью по поверхности ограничителя 5 скорости, встречая на своем пути рассекатель 3, разделяется на два потока, каждый из которых посредством перфорированных направляющих 4 в свою очередь также распределяют жидкость на составляющие потоки по всей ширине питателя 2.

Металлические предметы захватываются рассекателем в виде магнита 3, во избежание подачи фильтрующих лент 8, элементов фильтрующего транспортера 10, а также для предотвращения поломки витков шнека 13 и шлюзовых колпаков 29. Коагулирован ные включения в виде значительных комков ваты, тряпья, ветоши направляются по периферии распределителя 6 благодаря ограничителю скорости 5 для замедления потока, установленного под углом к распределителю 6.

Поток жидкости, встретив на своем пути выпуклую сегментообразную поверхность.

соприкасаясь по касательной с последней, теряет скорость и медленно, под действием массовых сил растекается тонким слоем по поверхности конусного распределителя 6 потоками разной степени засоренности. Более засоренные потоки направляются по периферии, а потоки жидкости с волокнистыми включениями равномерно распределяются по поверхности распределителя 6 преимущественно в центральном секторе между желобками 7. Здесь, встречая на своем пути желобы 7, мелкие волокнистые частицы переходят в центральную часть сектора, а большие захватываются расширяющимся потоком и попадают на периферийные участки фильтрующего транспортера.

Благодаря сегментообразной форме питателя 2 и предшествующего ограничителя 5 скорости потока пленка жидкости с включениями веером растекается по поверхности конуса тонкослойным потоком в центральной части распределителя 6 и более неуправляемым по периферическим (боковым) участкам последнего.

В таком установившемся тонкослойном потоке жидкости возникают касательные к поверхности, составляющие скорости движения частиц, перпендикулярные направ- лению перемещения потока засоренной жидкости. За счет этих составляющих скоростей возникают усилия, растягивающие волокнистые включения в поперечном направлении.

Волокнистые включения, ориентированные таким образом, движутся вниз по конической поверхности и попадают на параллельно движущиеся фильтрующие ленты 8 элементов транспортера 10 и на неподвижные направляющие 11 каркаса транспортера 10. При этом соединения 36 фильтрующих лент (фиг. 9) снимают попавшие на каркас включения, и, кроме того, способствуют стабилизации калибровочных зазоров (щелей) между элементами фильтрующего транспортера 10. При этом жидкость, проходя через фильтрующие ленты 8, калиброванные щели 9, образованные между элементами фильтрующего транспортера и движущимися фильтрующими лентами 8, просачиваясь, попадает в сборник 21 очищенной жидкости. Величина щелей может регулироваться в зависимости от степени очистки и требований к качеству фильтрата.

Более загрязненные частицы по периферийной поверхности фильтрующего транспортера 10, отфильтровываясь при движении в направлении потока, попадают за счет центробежных сил посредством на; правляющего лотка в открытую щель 18 корпуса 14 отжимного щнека 13. Одновременно очистная щетка 19 снимает приставшие волокнистые частицы и различного рода включения и попадает в щель 18 корпуса 14 шнека 13. Все коагулированные вклю0

чения и инородные тела (кроме металлических предметов, задержанных магнитом), захватываются винтами щнека 13 и за счет двухсторонней каретки витков шнека попа- 5 дают с двух сторон в полость 35 шлюзовых колпаков 29, где различного рода включения, проходя каналы 34, сжимаются, отфильтровывая дефицитное сырье, которое через перфорированные отверстия корпуса 14 сменного фильтрующего элемента 15, равномерно распределяясь по ширине фильтрующей поверхности корпуса 14, стекают по желобу 16. Остальная жидкость отфильтровывается посредством фильтрующих элементов 24 на перфорированных плоскостях

5 23, поступает в сборник 21 очищенной жидкости.

Отходы, уплотняясь витками шнека 13, поступают в полость 35 через каналы 34 до тех пор, пока усилие пружин колпака 29 обеспечивает непропускание жидкости, а как только полость 35 сброса будет полностью заполнена, отходы отжимают пружины колпака 29. Колпак 29 отходит при включении гидропневмоавтоматики или пружин. Разры.хлитель 30, упираясь в спрессован5 ные и разделенные на части отходы, начинает вращаться за счет зацепления со спрессованными отходами, отламывают куски массы, которые по желоба.м (не показано) направляются в утиль или для других технологических нужд.

Привод очистной щетки 19 связан с ведущим барабаном 12 фильтрующих лент транспортера 10 и ведущей звездочкой отжимного щнека 13 и осуществляются от электродвигателя через блок-редуктор (не показан) посредством цепной передачи, причем частота вращения шнека 13 и щетки 19 больше частоты вращения барабана 12. Очистные элементы щетки 19 способствуют попаданию всех частиц в щель 18 корпуса 14 шнека 13, а прилипшие частицы смыва0 ются проточной водой и через верхние и нижние щели бака 20 утилизируются. Отфильтрованная жидкость, попавшая в сборник очищенной жидкости по направляющим плоскостям 23 пирамиды многогранника с использованием эффекта-ориентации волокнистых включений (аналогично распределителю 6), окончательно отфильтровывается от волокнистых включений, благодаря созданной наклонной поверхности ориентации (положение, близкое к перпендикуляр0 ному относительно движения пленки жидкости) и собирается в сборник 21 на две вершины пирамиды (фиг. 8), откуда периодически удаляется а фильтрующие элементы 24 изредка меняются. При необходимости нанесения тонкого слоя жидкости

5 на какую-то рулонную поверхность, например лист бумаги 17, отфильтрованная до требуемой частоты жидкость под действием водяного напора, создаваемого объемом мас5

сы жидкости, находящейся в сборнике 21, проходит дополнительный фильтр 27 окончательной очистки и может идти для дальнейших технологических нужд. Благодаря использованию эффекта ориентации волокнистых включений в тонких слоях медленно движущейся жидкости, а также использованию по каскадной схеме фильтрации разной степени очистки на каждом этапе, и от- жатию влажных отходов посредством давлений, создаваемых щнеком, обеспечивается высокая степень очистки жидкости и качество фильтрата, а также увеличивается производительность процесса фильтрации.

Формула изобретения

1. Установка тонкой очистки жидких сред от волокнистых включений, содержащая сборник очищенной жидкости и фильтрующий элемент в виде транспортера с барабанами, распределитель потока конической .формы, питающий патрубок с питателями сегментообразной формы, отличающаяся тем, что, с целью повыщения степени очистки и увеличения производительности, она снабжена размещенными в сборнике очищенной жидкости баком проточной воды со

щеткой, расположенными в питателе сегментообразной формы рассекателем потока жидкости в виде постоянного магнита и перфорированными направляющи.ми потока, размещенными под углом к конической поверхности распределителя желобка.ми, расположенным на выходе фильтрующих лент щелевым корпусом со с.менным фильтрующим элементом и щнеком с ведущими звездочками, а корпус щнека снабжен щарнирно

соединенным с ним желобом, запорными подпружиненными щлюзовыми колпаками с зубчатыми разрыхлителями отжатых коагулированных включений, при этом щетка соединена с ведущим барабаном транспортера

и ведущими звездочками щнека, винтовая нарезка которого выполнена двухсторонней. 2. Установка по п. 1, отличающаяся тем, что она снабжена фильтрующим элементом тонкой очистки и дополнительным фильтром, при этом сборник очищенной жидкости снабжен вставкой в виде многогранной пирамиды, обращенной верщиной вниз, с перфорированными гранями, на которых установлены фильтрующие элементы тонкой очистки, а дополнительный фильтр расположен между баком проточной воды и сборником жидкости.

фиг. 2

в ид А

фиг 3

&иЗ в

29

Г-Г

фиг.7

23

24f

E E

Фи.8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки от волокнис-ТыХ ВКлючЕНий | 1979 |

|

SU814396A1 |

| Устройство для очистки жидких сред от волокнистых включений | 1986 |

|

SU1360776A1 |

| Устройство для очистки жидких сред от волокнистых включений | 1988 |

|

SU1556715A2 |

| Устройство для очистки от волокнистых включений | 1984 |

|

SU1240434A2 |

| Фильтр для очистки жидкости от взвешенных частиц | 1984 |

|

SU1306997A1 |

| Устройство для очистки жидких сред от волокнистых включений | 1989 |

|

SU1669495A2 |

| Массообменное устройство для контакта твердой и жидкой фаз | 1990 |

|

SU1780799A1 |

| Устройство для очистки длинномерных материалов | 1977 |

|

SU751457A1 |

| Устройство для обезвоживания волокнистого материала | 1982 |

|

SU1138324A1 |

| ОЧИСТНОЙ ВОДОВЫПУСК | 1992 |

|

RU2078881C1 |

Изобретение относится к устройствам тонкой очистки сред в технологических потоках от волокнистых включений, может быть использовано во всех отраслях промышленности при фильтрации плохо фильтруемых материалов и позволяет увеличить производительность и повысить степень очистки. Устройство состоит из питающего патрубка 1, сегментообразного питателя 2 со встроенным рассекателем 3 потока, ограничителя скорости 5, фильтрующего элемента в виде транспортера, шнека 13 с запорными подпружиненными шлюзовыми колпаками и зубчатыми разрыхлителями, фильтрующего элемента тонкой очистки, дополнительного фильтра 27, при этом очистная щетка 9 соединена с ведущим барабаном 12 и ведущими звездочками шнека 13, сборник 21 очищенной жидкости снабжен многогранной пирамидой 22, а дополнительный фильтр 27 расположен между баком 20 проточной с воды и сборником жидкости. 1 з.п. ф-лы, 9 ил. г Фиг. / (Л to СХ) ND 00 ел

ж-/

V////////A - Y/////////A 7+1

36

/

Фиг. 9

| Устройство для очистки от волокнис-ТыХ ВКлючЕНий | 1979 |

|

SU814396A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-07—Публикация

1984-07-18—Подача