1 .1

Изобретение относится к литейному производству и может быть использовано при литье заготовок сложной формы.

Цель изобретения - повышение ка- честна отливок за счет уменьшения термических напряжений.

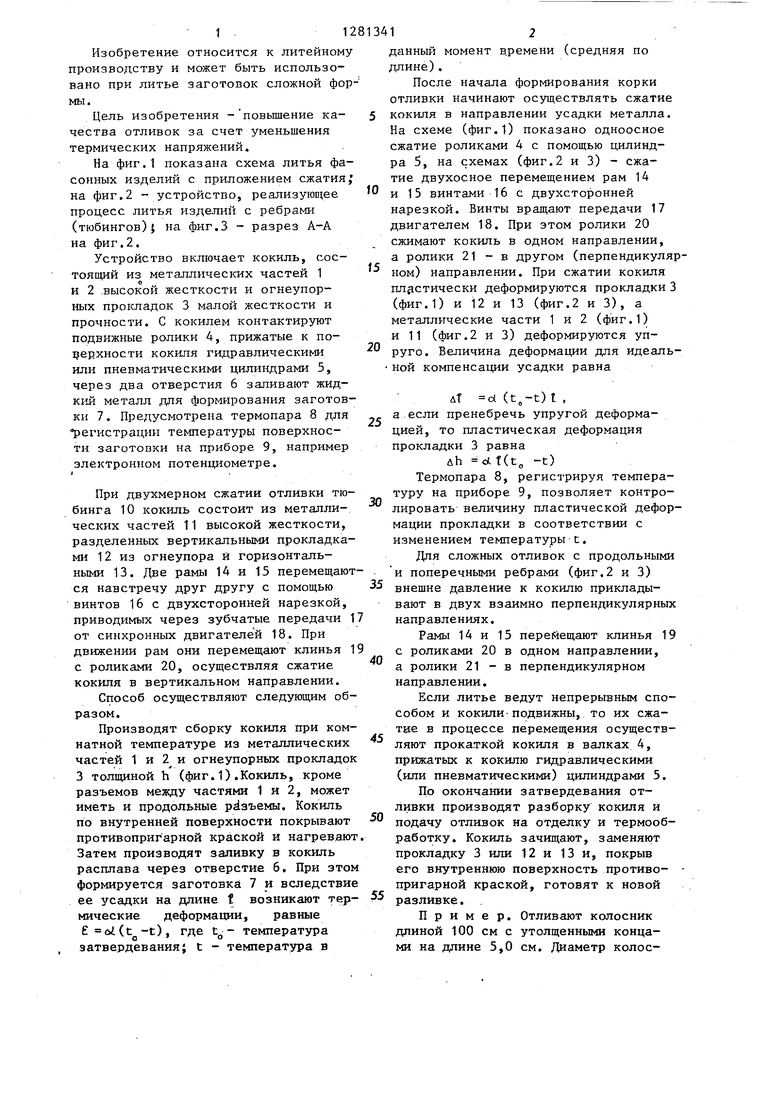

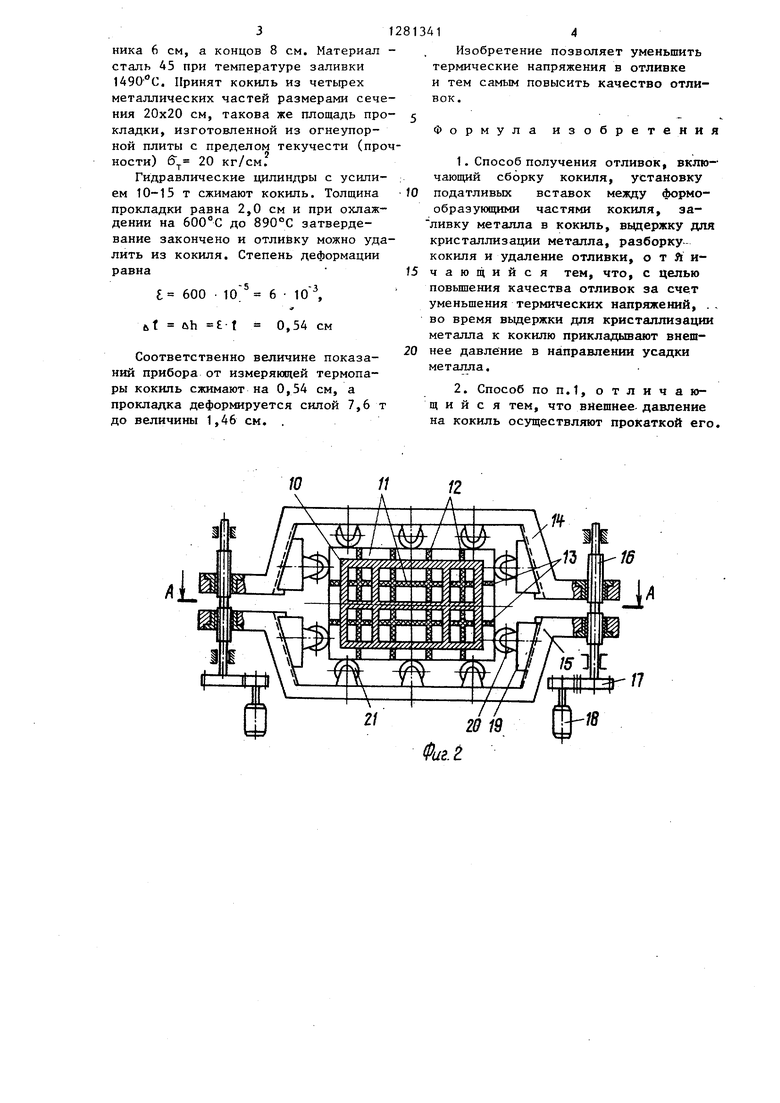

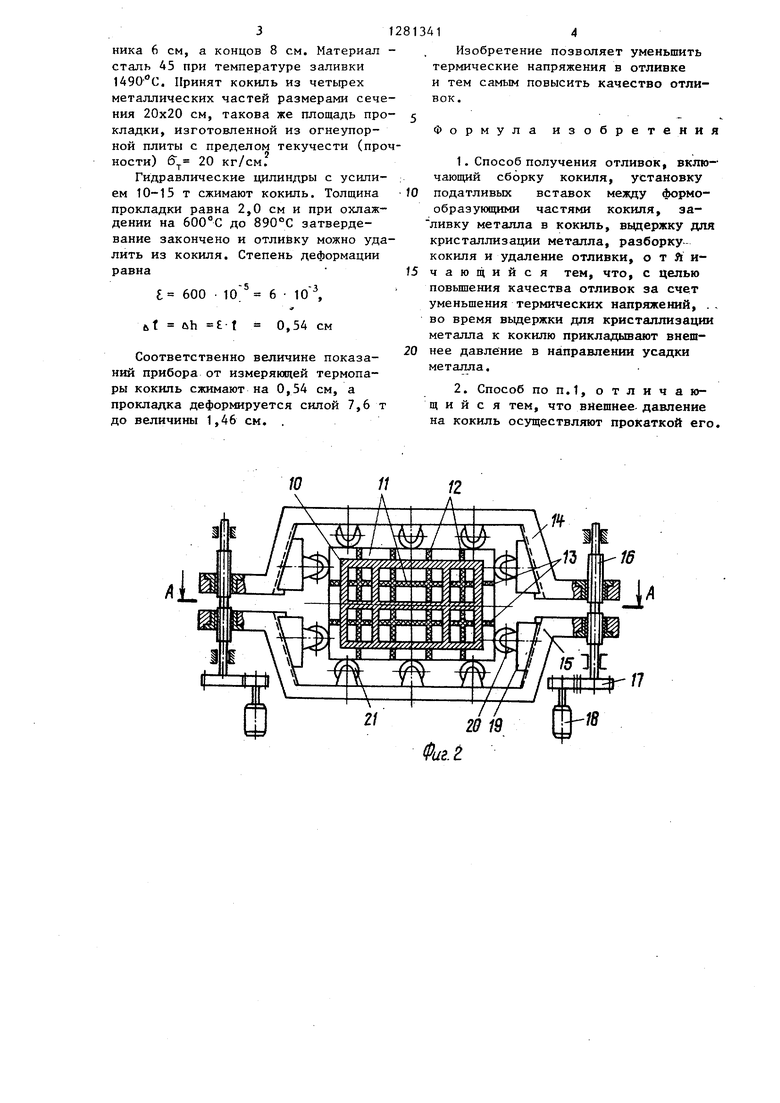

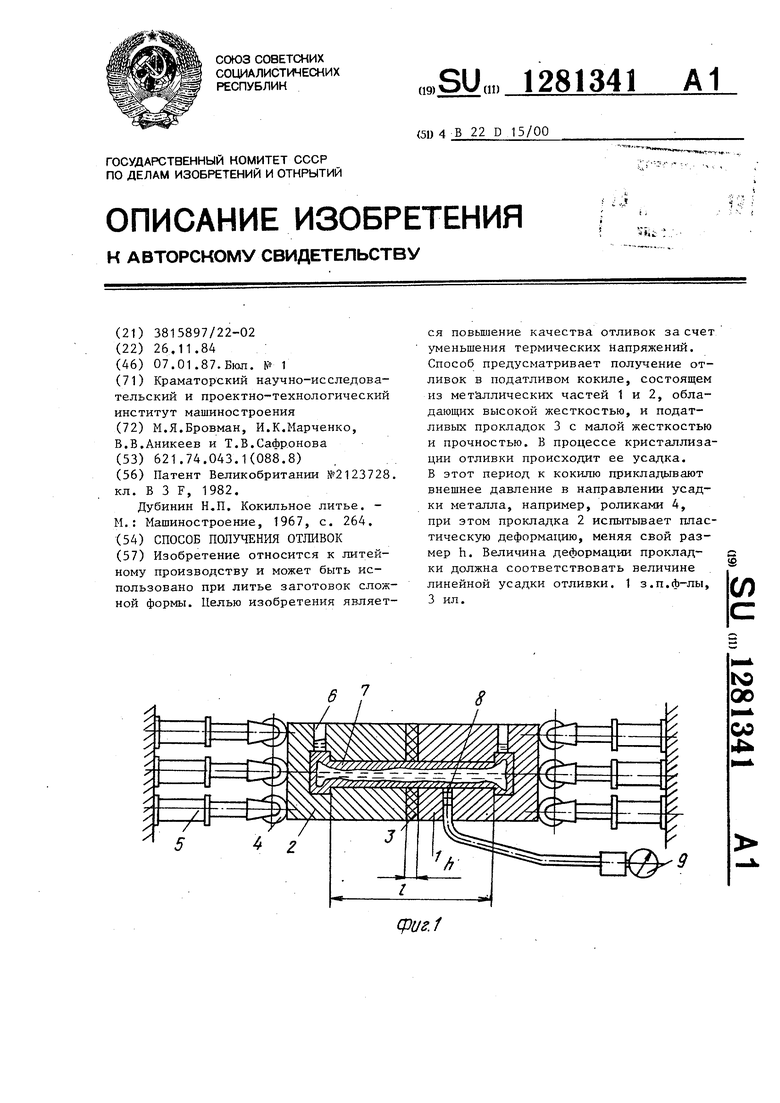

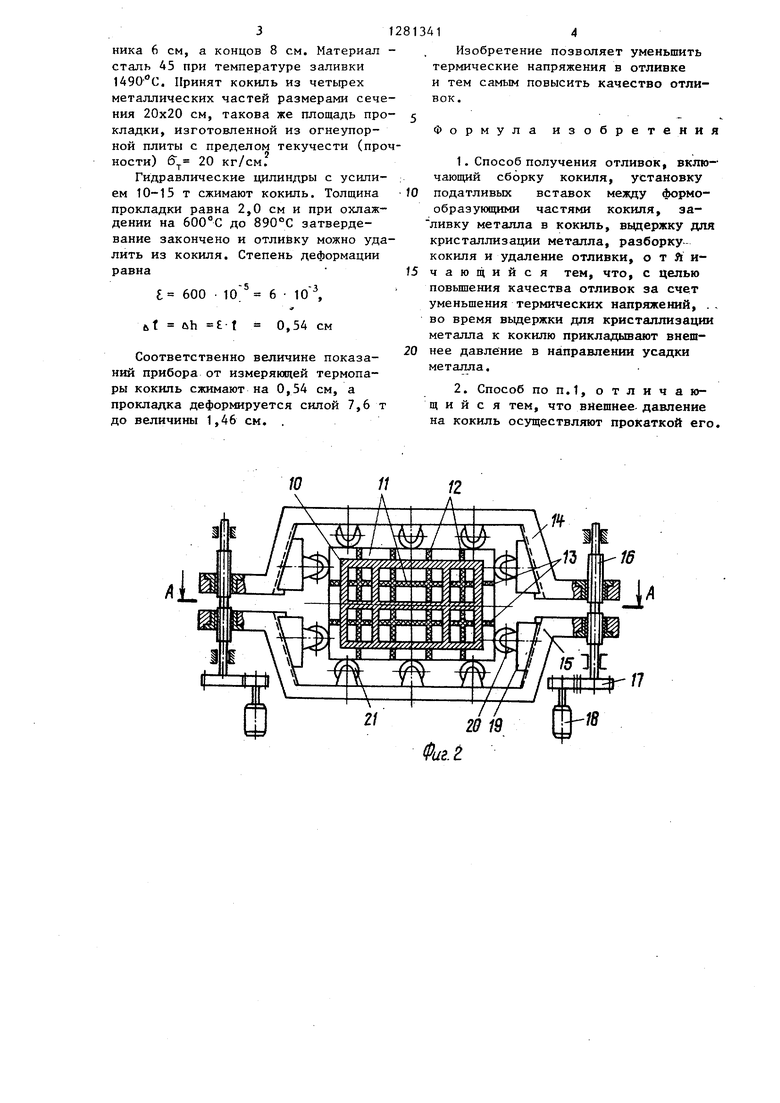

На фиг.1 показана схема литья фасонных изделий с приложением сжатия на фиг,2 - устройство, реализуюп1ее процесс литья изде-пнй с ребрами (тюбингов)} на фиг.З - разрез А-А на фиг.2.

Устройство включает кокиль, состоящий из металлических частей 1

0

и 2 .высокой жесткости и огнеупорных прокладок 3 малой жесткости и прочности, С кокилем контактируют подвижные ролики 4, прижатые к по- 1 ерхности кокиля гидравлическими или пневматическими цилиндрами 5, через два отверстия 6 заливают жид- К1Ш металл для формирования заготовки 7, Предусмотрена термопара 8 для регистрации температуры поверхности заготовки на приборе 9, например электронном потенциометре.

При двухмерном сжатии отливки тю

бинга 10 кокиль состоит из металлических частей 11 высокой жесткости, разделенных вертикальными прокладками 12 из огнеупора и горизонтальными 13. Две рамы 14 и 15 перемещаются навстречу друг другу с помощью винтов 16 с двухсторонней нарезкой, приводимых через зубчатые передачи 1 от синхронных двигателей 18, При движении рам они перемещают клинья 1 с роликами 20, осуществляя сжатие кокиля в вертикальном направлении.

Способ осуществляют следующим образом.

Производят сборку кокиля при комнатной температуре из металлических частей 1 и 2 и огнеупорных прокладок 3 толщиной h (фиг,1).Кокиль, кроме разъемов между частями 1 и 2, может иметь и продольные рёзъемы. Кокиль по внутренней поверхности покрывают противопригарной краской и нагревают Затем производят заливку в кокиль расплава через отверстие б. При этом формируется заготовка 7 и вследствие ее усадки на дпине f возникают тер- мические деформации, равные oi(t -t) , где tg - температура затвердевания; t - температура в

5

0

5

0

5

О 5

12

данный момент в.ремени (средняя по

длине),

После начала формирования корки отливки начинают осуществлять сжатие кокиля в направлении усадки металла. На схеме (фиг.1) показано одноосное сжатие роликами 4 с помощью цилиндра 5, на схемах (фиг.2 и 3) - сжатие двухосное перемещением рам 14 и 15 винтами 16 с двухсторонней нарезкой. Винты вращают передачи 17 двигателем 18. При этом ролики 20 сжимают кокиль в одном направлении, а ролики 21 - в другом (перпендикулярном) направлении. При сжатии кокиля Ш1ё1стически деформируются прокладки 3 (фиг.1) и 12 и 13 (фиг.2 и 3), а металлические части 1 и 2 (фиг,1) и 11 (фиг.2 и 3) деформируются упруго. Величина деформации для идеальной компенсации усадки равна

дТ с( (t,-t)i ,

а если пренебречь упругой деформацией, то пластическая деформация прокладки 3 равна

uh Л t(t -t)

Термопара 8, регистрируя температуру на приборе 9, позволяет контролировать величину пластической деформации прокладки в соответствии с изменением температуры t,

Для сложных отливок с продольными и поперечными ребрами (фиг.2 и 3) внешне давление к кокилю прикладывают в двух взаимно перпендикулярных направлениях.

Рамы 14 и 15 перейещают клинья 19 с роликами 20 в одном направлении, а ролики 21 - в перпендикулярном направлении.

Если литье ведут непрерывным способом и кокили подвижны, то их сжатие в процессе перемещения осуществляют прокаткой кокиля в валках 4, прижатых к кокилю гидравлическими (или пневматическими) цилиндрами 5.

По окончании затвердевания отливки производят разборку кокиля и подачу отливок на отделку и термообработку. Кокиль зачищают, заменяют прокладку 3 или 12 и 13 и, покрыв его внутреннюю поверхность противо- пригарной краской, готовят к новой разливке,

Пример. Отливают колосник длиной 100 см с утолщенными концами на длине 5,0 см. Диаметр колос3

, а концов 8 см. Материал ника 6 см

сталь 45 при температуре заливки 1490 С. Принят кокиль из четьфех металлических частей размерами сечения 20x20 см, такова же площадь прокладки, изготовленной из огнеупорной плиты с пределом текучести (проности) б 20 кг/см.

Гидравлические цилиндры с усили- ем 10-15 т сжимают кокиль. Толщина прокладки равна 2,0 см и при охлаждении на до 890°С затвердевание закончено и отливку можно удалить из кокиля. Степень деформации равна

600 10 6 Ю

bf uh t 0,54 см

Соответственно величине показаний прибора от измеряющей термопары кокиль сжимают на 0,54 см, а прокладка деформируется силой 7,6 т до величины 1,46 см. .

Изобретение позволяет уменьшить термические напряжения в отливке и тем самым повысить качество отливок.

Формула изобретения

1.Способ получения отливок, включающий сборку кокиля, установку

JO податливых вставок между формообразующими частями кокиля, за- ливку металла в кокиль, ввдержку для кристаллизации металла, разборку кокиля и удаление отливки, о т А и15 чающийся тем, что, с целью повьшения качества отливок за счет уменьшения термических напряжений, .. во время выдержки для кристаллизации металла к кокилю прикладьшают внеш0 нее давление в направлении усадки металла.

2.Способ ПОП.1, отличающийся тем, что внешнее- давление на кокиль осуществляют прокаткой его.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлический выплавляемый стержень | 1973 |

|

SU450637A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Кокиль с полым металлическим стержнем для получения отливок с полостями при литье металла со шлаком | 1990 |

|

SU1811975A1 |

Изобретение относится к литейному производству и может быть использовано при литье заготовок сложной формы. Целью изобретения является повьшление качества отливок за счет уменьшения термических Напряжений. Способ предусматривает получение отливок в податливом кокиле, состоящем из метсшлических частей 1 и 2, обладающих высокой жесткостью, и податливых прокладок 3 с малой жесткостью и прочностью. В процессе кристаллизации отливки происходит ее усадка. В этот период к кокилю прикладывают внешнее давление в направлении усадки металла, например, роликами 4, при этом прокладка 2 испытывает пластическую деформацию, меняя свой размер h. Величина деформации прокладки должна соответствовать величине линейной усадки отливки. 1 з.п.ф-лы, 3 ил. § (Л сх оо iliki Фиг.1

12

Ьг.г

10 11

Редактор Н,Тупица

Составитель А.Кузнецова Техред А.Кравчук Корректор А.Обручар

Заказ 7191/8: Тираж 739Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фи2. 5

| СИСТЕМА ПЕРЕДАЧИ, ТЕРМИНАЛЬНЫЙ БЛОК, КОДИРУЮЩЕЕ УСТРОЙСТВО, ДЕКОДИРУЮЩЕЕ УСТРОЙСТВО И АДАПТИВНЫЙ ФИЛЬТР | 1994 |

|

RU2123728C1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дубинин Н.П | |||

| Кокильное литье | |||

| - М,: Машиностроение, 1967, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1987-01-07—Публикация

1984-11-26—Подача