Изобретение относится к области спец- металлургии, а точнее к электрошлаковому кокильному литью (ЭКЛ), и может быть реализовано при получении фасонных отливок высокого K34ecfBa с полостями.

Цель изобретения - снижение трудоемкости операций при подготовке к работе .кокиля и повышение срока его службы.

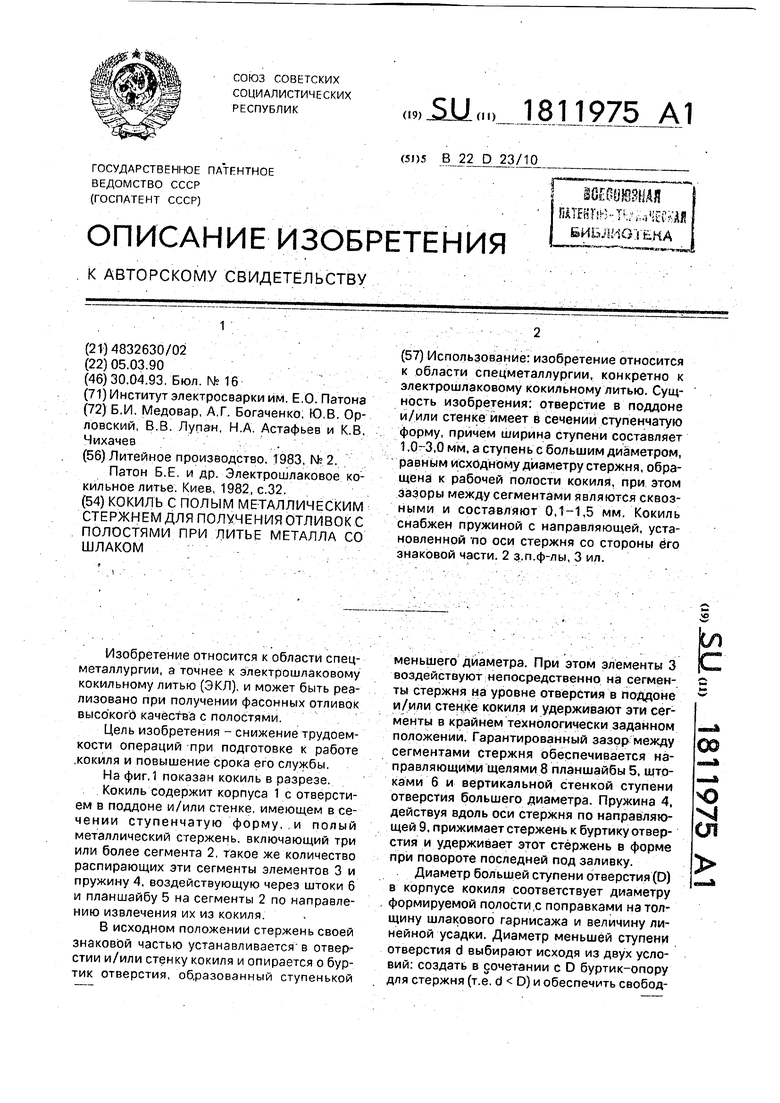

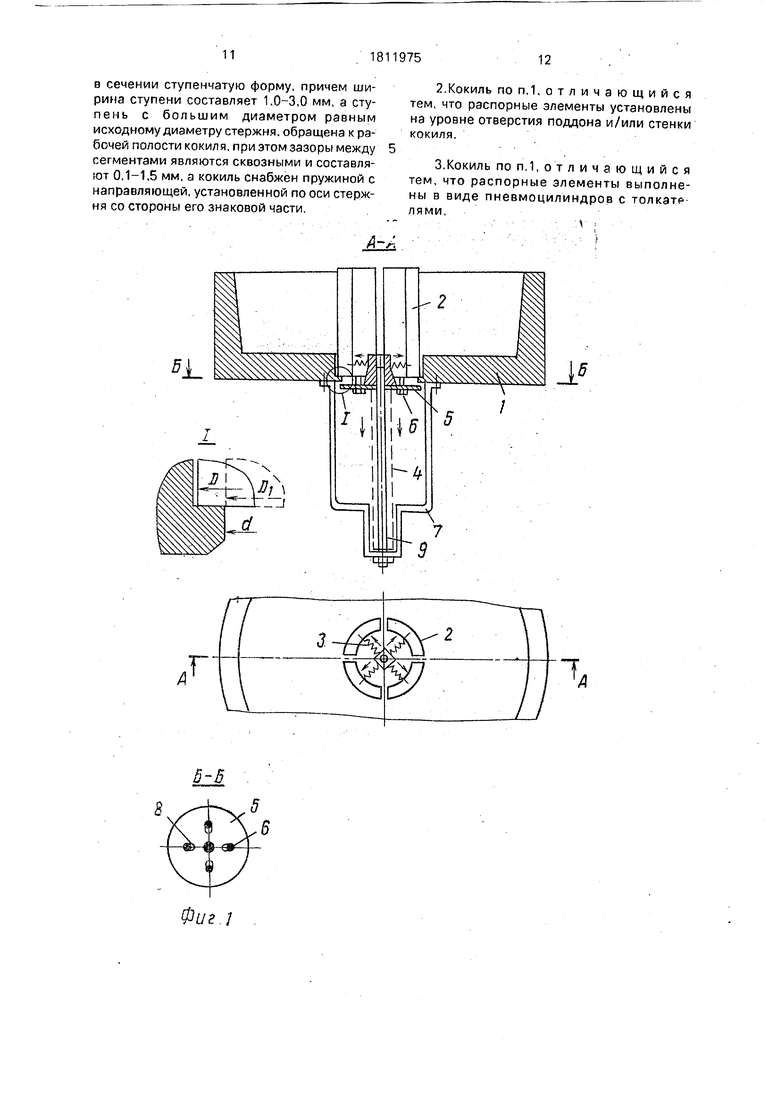

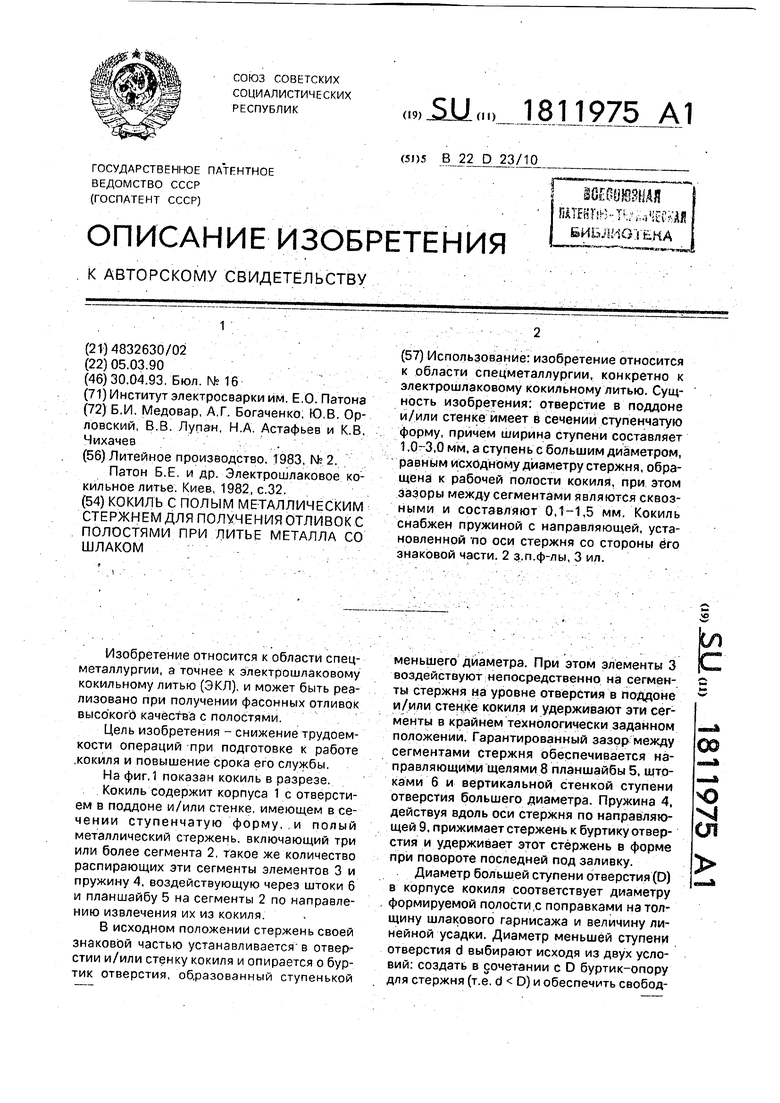

На фиг. 1 показан кокиль в разрезе.

Кокиль содержит корпуса 1 с отверстием в поддоне и/или стенке, имеющем в сечении ступенчатую форму, , и полый металлический стержень, включающий три или более сегмента 2, такое же количество распирающих эти сегменты элементов 3 и пружину 4, воздействующую через штоки 6 и планшайбу 5 на сегменты 2 по направлению извлечения их из кокиля.

В исходном положении стержень своей знаковой частью устанавливается в отверстии и/или стенку кокиля и опирается о буртик отверстия, образованный ступенькой

меньшего диаметра. При этом элементы 3 воздействуют непосредственно на сегменты стержня на уровне отверстия в Поддоне и/или стенке кокиля и удерживают эти сегменты в крайнем технологически заданном положении. Гарантированный зазор между сегментами стержня обеспечивается направляющими щелями 8 планшайбы 5, штоками 6 и вертикальной стенкой ступени отверстия большего диаметра. Пружина 4. действуя вдоль оси стержня по направляющей 9, прижимает стержень к буртику отверстия и удерживает этот стержень в форме при повороте последней под заливку.

Диаметр большей ступени отверстия (D) в корпусе кокиля соответствует диаметру формируемой полости ,с поправками на толщину шлакового гарнисажа и величину линейной усадки. Диаметр меньшей ступени отверстия d выбирают исходя из двух условий: создать в сочетании с D буртик-опору для стержня (т.е. d D) и обеспечить свободС

ю ч ел

ное извлечение стержня с кокиля (т.е. d должен быть больше диаметра стержня полно, х L-n S го обжатия последнего или d ----- ,

или d О - , где L- длина окружности

я

большей ступени, п и S - количество и ширина пазов между сегментами стержня). Иначе говоря величина диаметра меньшей ступени отверстия должна удовлетворять неравенство:

(Dл

-) d D

Суммарная величина податливости предлагаемого стержня может быть увеличена за счет увеличения количества сегментов (зазоров). При этом минимальная ширина каждого из сегментов стержня должна быть не менее 15-20 мм и зависит от толщины стенки формируемой отливки. В противном случае возможно оплавление этих сегментов. Величина зазора между сегментами стержня 0,1-1,5 .мм зависит главным образом от размерной точности исполнения стержня и физико-химических характеристик заливаемых в форму металла и шлака.. .

1 Нижний предел величины зазора 0,1- 0,3 мм позволяет.компенсировать суммарные погрешности: при изготовлении и сборке стержня и кокиля, от нестабильности температур стержня при сборке и заливке распла- в.а, от нестабильности упругой деформации, от нестабильности коэффициента линейного расширения материала стержня, погрешности, обусловленной износом Стержня и др., и гарантирует при этом его податливость. Такие зазоры могут быть-рекомендованы при заливке в форму металла с перегретым шлаком или шлаком, имеющим высокую жидкотекучесть (например, флюсы на основе плавикового шпата).

Верхний предел величины зазора 1,5 мм выбран исходя из условий жидкотекуче- сти. шлака и смачиваемости поверхности стержня шлаком. Такие зазоры могут быть рекомендованы при литье металла с холодным шлаком (например, при литье стали Гадфильда) или шлаком, имеющим низкую жидкотекучесть (например, флюсы, на основе глинозема и с содержанием магнезита). При S 1,5 мм возможно проникновение шлака в зазоры.

Кокиль работает следующим образом,

При заливке в кокиль расплава шлак первым попадает в форму и, контактируя с рабочей поверхностью формы и стержня, образует на их поверхностях корочку шлакового гарнисажа толщиной 1,0-2,5 мм. В дальнейшем шлак вытесняется металлом и

по мере перемещения его вверх до заранее заданного уровня покрывает рабочую поверхность стержня и кокиля гарнисажным слоем. Благодаря низкой жидкотекучести

шлака и плохой смачиваемости их поверхности стержня, зазоры между сегментами закупориваются шлаковым гарнисажем так, что шлак не проникает внутрь этих зазоров. В процессе кристаллизации металла в

кокиле отливка в результате объемного сужения усаживается. Под действием сил, вызванных усадкой металла и превосходящих суммарное усилие элементов 3, сегменты подаются к оси стержня, т.е. стержень

складывается, обеспечивая тем самым беспрепятственную усадку металла отливки.

В определенный момент, когда стержень сложился еще не полностью, его наружный диаметр D в результате обжатия стержня уменьшится до такого значения DI, когда DI станет меньше диаметра меньшей ступени отверстия в поддоне и/или стенке кокиля, срабатывает пружина 4, усилия которой превышают силы трения сегментов стержня о шлаковый гарнисаж и поддон и/или стенку кокиля, и стержень извлекается из отливки. Пружина 4 уходит в нишу кронштейна 7. Поскольку высота стержня со штоками 6 на 5-10 мм больше, чем расстояние между полкой кронштейна 7 и нижним срезом кокиля 1, стержень после извлечения остается в собранном состоянии. Своевременное и быстрое извлечение стержня исключает вероятность образования трещин в отливках или проливов металла из кокиля и понижают возможность коробления и разгара сегментов стержня. Самоизвлечение стержня сущест- венно улучшает условия труда обслуживающего персонала.

После Охлаждения стержня и кокиля до технологически заданной температуры, стержень снова подают в рабочую полость

кокиля до момента выхода его знаковой части за буртик отверстия е поддоне и/или стенке кокиля, В этот момент срабатывают элементы 3 и разжимают сегменты стержня в исходное положение, а пружина 4 поджимает стержень его знаковой частью к буртику меньшей ступени отверстия. Кокиль с полым металлическим стержнем опять готов к работе.

55 Неравенство (D

я

-) d D теоретически может принимать самые различные численные значения.

Пример 1. Отливка методом ЭКЛ заготовки детали хомут внутренним диаметром 160 мм, масса заготовки 17,5 кг, материал медь М1. Флюс - АН-28Н по ТУ ИЭС 680-88 с температурой плавления 900°С. С учетом величины линейной усадки меди 3,5% и толщины шлакового гарнисажа для данного флюса 0,5 мм устанавливаем исходный диаметр стержня D, равным 165мм, Величина зазора между сегментами для данного шлака должна быть не более 0,3- 0,4 мм. Количество сегментов стержня может быть выбрано от 3 до 20 шт (согласно максимально допустимой ширине сегмента 15-20 мм).

Следовательно, в зависимости от выбранного нами количества сегментов, численное значение диаметра d меньшей ступени кокиля может быть 164,5-162,5 мм d 165 мм,

Пример 2. Отливка методом ЭКЛ заготовки детали корпус подшипника внутренним диаметром 420 мм, масса заготовки 180 кг, материал сталь ШХ-15, флюс АН-295 по ТУ 14-1-1948-77 с температурой плавления 1380°С. Исходный диаметр стержня рассчитывается исходя из величины линейной усадки материала (для ШХ-15 - 2.0%), толщины шлакового гарнисажа (для АН- 295 - 2,0-2,2 мм) и припуска на механическую обработкуотливки(1-1,5 мм). В нашем случае исходный диаметр стержня равен 428 мм. Величина зазора между сегментами стержня при данном шлаке 1,5-1,8 мм. Количество сегментов может быть выбрано от 3 до 50 шт. Таким образом, диаметр d меньшей ступени находится в интервале 404,1- 426,7 мм d 428 мм.

Пример 3. Отливка методом ЭКЛ заготовки корпусной детали фланец с внутренним отверстием диаметром 405 мм и квадратным фланцем размером в плане 440 х 440 мм, масса заготовки 24,3 кг, материал сталь 110ПЗТ, флюс АНФ-32 по ТУ 14-1- 1184-75 с температурой плавления 1300°С.

Расчетный исходный диаметр стержня (при величине линейной усадки 2,5% и толщине гарнисажа- 1.2-1,5 мм) равен 415 мм. Величина зазора между сегментами стержня при данном шлаке 1,2 мм. Количество сегментов может быть от 3 до 65 шт. Следовательно, значение диаметра меньшей ступени кокиля будет в интервале: 390,2-413,5 мм d 415 мм.

На практике минимальное значение величины --- (податливость стержня) еле«/I

дует ограничивать 2-2,5 мм, что обеспечивает надежную фиксацию стержня в кокиле в исходном состоянии, при подаче кокиля под заливку и во время заливки в него расплава. Величина верхнего предела

п S отношения ---ограничена величиной ли1/ L

нейной усадки материала заготовки и должна обеспечивать полную беспрепятст5 венную усадку отливки. Однако следует учитывать, что процесс полной усадки отливки - длительный процесс, т.к. продолжается до ее полного остывания. Но, с одной стороны, длительное (пусть даже относительно н.ёQ большое) сопротивление усадке кристаллизующейся отливки может содействовать возникновению в последней дополнительных внутренних напряжений.

С другой стороны, длительное время

5 контакта стержня с жидким расплавом и затем с кристаллизующимся металлом, сопровождается преждевременным выходом из строя стержня вследствие коробления и разгара его сегментов.

0 Поэтому необходимо стремиться к максимально допустимому сокращению времени пребывания стержня в отливке, а следовательно - к ограничению величины буртика между диаметрами большей и мень5 шей ступеней в донышке (стенке) кокиля

(отношения ---).

С точки зрения упрощения конструкции такого кокиля целесообразно стремиться к 0 минимальному количеству сегментов стержня и максимально допустимому значению ширины зазоров S между сегментами,

Примеры расчета оснастки приведены ниже.

5 Расчет оснастки ЭКЛ осуществляется по примеру 1.

Заготовка представляет собой кольцо

высотой 120мм, внутренним диаметром 160

мм и толщиной стенки 20 мм. Исходный

0 диаметр стержня D 165 мм. Величина ли165 -3,5

нейной усадки составит

100

5,8 мм.

Количество сегментов стержня 20, ширина сегментов 25,8 мм. При ширине зазора меж5 ДУ сегментами равным 0,4 мм податливость стержня составит 2,55 мм. Выберем d 162,6 мм. Расчет оснастки ЭКЛ производится по примеру 2.

0 Заготовка ЭКЛ представляет собой ступенчатое кольцо высотой 100 мм, внутренним диаметром 420 мм и толщиной стенки в среднем 130 мм. Исходный диаметр стержня D 428 мм. Величина линейной усадки

составит -inn 8,56 мм . Количество

сегментов стержня 14, ширина сегментов по образующей 110,0 мм. При ширине зазора между сегментами, равной 1,5 мм, податливость стержня составит 6,70 мм. Выберем d 422MM.

Расчет оснастки ЭКЛ осуществляется по примеру 3.

Заготовка ЭКЛ представляет собой квадратную плиту толщиной 50 мм и длиной стороны 440 мм с центральным отверстием диаметром 405 мм. Исходный диаметр стержня 0 415 мм. Величина линейной усадки

415 -25 отливки составит - 10,1 мм.

Количество сегментов стержня 18, ширина сегментов по образующей 70 мм. При ширине зазора между сегментами, равной 1,2 мм, податливость стержня составит 6,9 мм. Выберем d 409 мм.

Таким образом, как следует из приведенных выше примеров, на практике величину разности D-d целесообразно выбирать в пределах (2-2,5)-6,0 мм, или другими словами, ширина ступени отверстия в донышке кокиля должна быть 1,0-3,0 мм.

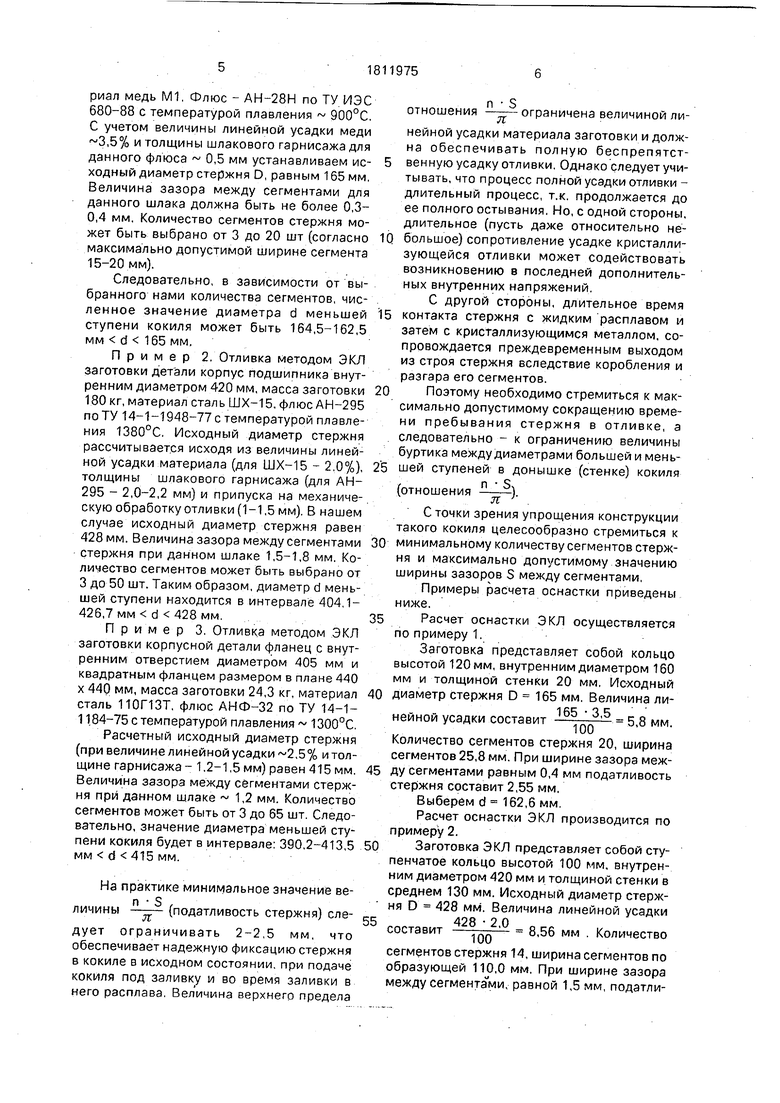

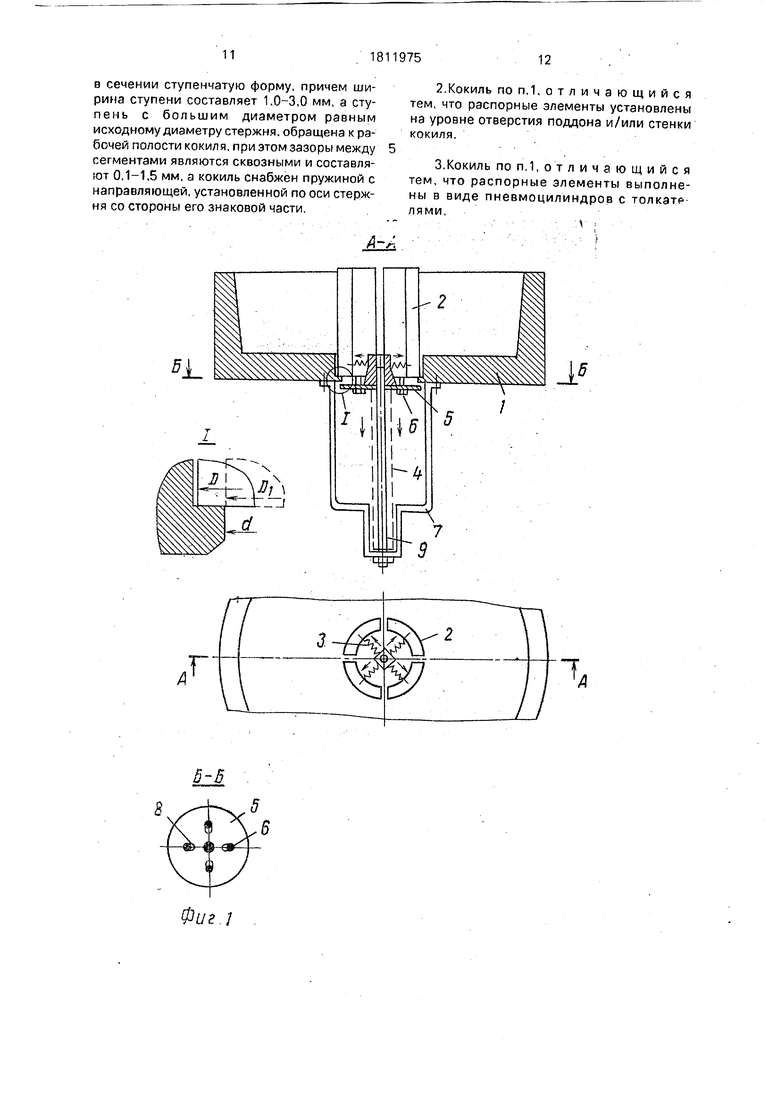

Отличительной особенностью кокиля, представленного на фиг.2, является то, что вместо, элементов 3 и пружины 4 кокиль снабжен пневмоцилиндрами 3 и 4, жестко связанными с сердечником 10. Пневмоци- линдры свободными торцами своих штоков шарнирно связаны соответственно с сегментами стержня 2 и планшайбой 5.

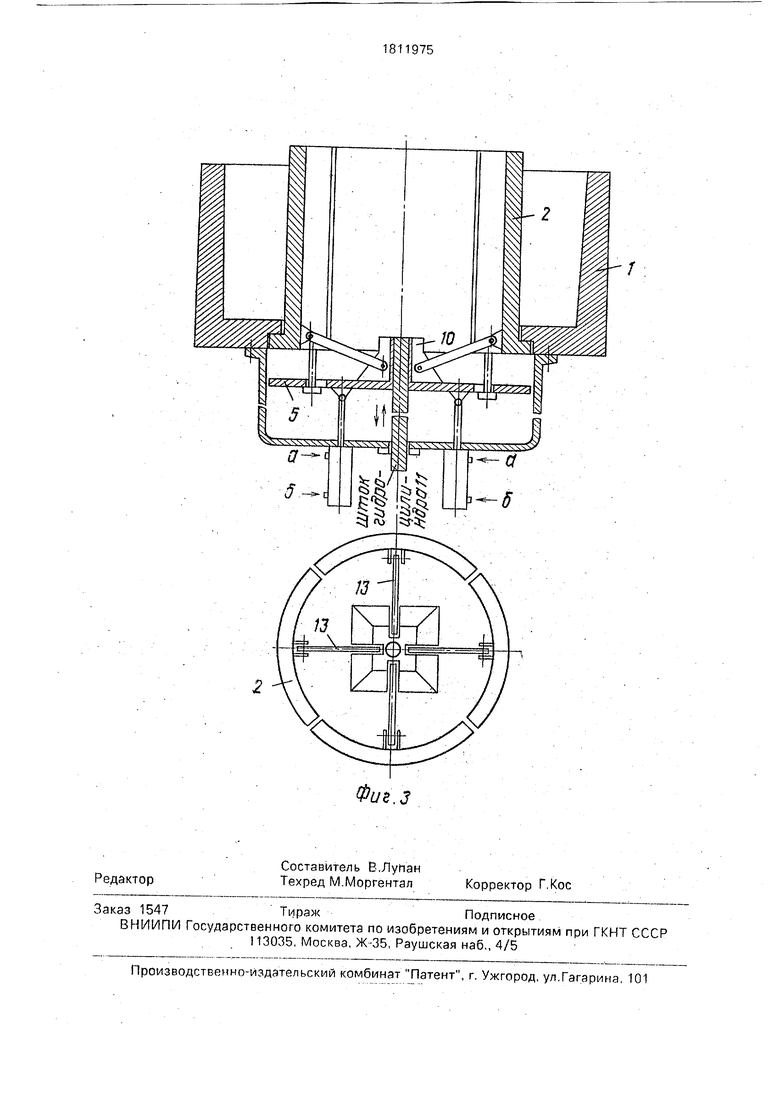

Пневмоцилиндры 3 могут быть заменены одним пневмоцилиндром 11, фасонным штоком 12 и тягами 13 (см. фиг.З).

Направляющую 9 кокиля выполняют полой с заглушкой с одного (верхнего) торца и штуцером - с другого. В верхней части боковых стенок направляющей выполнены сквозные щели шириной 4-6 мм. В нижней части направляющей 9 (снаружи кронштейна 7) в ее стенке устанавливают клапан 8 для стравливания избыточного давления воздуха в магистрали пневмоцилиндров 3.

В сердечнике 10 на уровне щелей в стенке направляющей 9, выполняют сквозные отверстия (диаметром 3-5 мм) в количестве, равном количеству пневмоцилиндров 3 (сегментов стержня 2). К штуцерам а и б пневмоцилиндров 4 и направляющей 9 подключают пневмопроводы.

В статическом положении пневмоци- линдры 3 через свои штоки прижимают сегменты стержня 2 к стенке отверстия в кокиле с усилием 200-300 Па, достаточным для удержания сегментов в крайнем положении. Пневмоцилиндры 4 через свои штоки, планшайбу 5 и тяги 6 прижимают стержень его знаковой частью к буртику отверстия кокиля с усилием, незначительно превосходящим массу всего стержня и силу трения сегментов стержня о стенку отверстия кокиля и корку гарнисажэ при извлечении стержня из кокиля.

Во время кристаллизации и усадки металла отливка обжимает стержень, сегменты давят на штоки пневмоцилиндров 3 и подают их к оси стержня, повышая при этом давление воздуха в пневмомагистрали пневмоцилиндров 3. Срабатывает клапан 8 и сбрасывает давление в магистрали до ис0 ходного. И так происходит до момента, когда стержень складется до достижения его наружного диаметра D значения DI, меньшего диаметра меньшей ступени отверстия в поддоне и/или стенке кокиля.

5В этот момент усилиями пневмоцилиндров 4 стержень извлекается из кокиля и перекрывается подача воздуха на пневмо- цилиндры 3,

В остальном работа устройства по фиг,2

0 ничем не отличается от работы устройства, показанного на фиг.1.

Работа кокиля, представленного на фиг.З, аналогична описанному выше.

При подготовке (сборке) кокиля сжатый

5 воздух.подают в пневмомагистрали цилиндров 3 и 4 (штуцер б). Под действием пневмоцилиндров 4 стержень подается вверх (внутрь кокиля), а Пневмоцилиндры 3 (при совмещении отверстий сердечника 10 и ще0 лей направляющей 9) своими штоками раз- двинет сегменты 2 в крайнее положение. После этого снимают давление воздуха в магистрали штуцера б и создают его в магистрали штуцера а пневмоцилиндров 4. Стер- 5 жень знаковой частью будет поджат к буртику отверстия кокиля. Кокиль готов к работе.

Для стержней с большим количеством сегментов рекомендуется использовать

0 конструкцию кокиля, представленную на фиг.З. Примеры числовых значений диаметра меньшей ступени d отверстия в кокиле приведены ниже.

Рассмотрим, какие усилия воздейству5 ют на элементы кокиля в статическом состоянии, при подаче его под заливку и заливке расплава в кокиль, а также в процессе кристаллизации и усадки отливки.

В исходном (статическом) состоянии на

0 стержень воздействует три силы:

вес стержня (Pi), распирающие усилия элементов 3 (Ра) и усилие пружины 4 (Рз). При этом, с целью надежного прижатия сегментов стержня к буртику отверстия в до5 нышке кокиля, усилие каждой из элементов 3 должно в 1,2-1,5 раза превосходить силы трения (Ртр) между трущимися плоскостями сегментов стержня и ступеньки кокиля, т.е. P2(1,2-1,5)FTp,(1) где Ртр f (Pi + Рз). (2)

При подаче кокиля на заливку, т.е. его повороте вокруг горизонтальной оси на угол 180°, наибольшие усилия элемента 3 должны преодолевать в момент горизонтального расположения сегментов стержня, т.е. при повороте кокиля на угол 90°,

В таком положении момент, создаваемый усилием каждой из пружин стержня (Ра), должен превышать момент, создаваемый весом каждого из сегментов стержня (Pi), т.е. P2i а Рц I/2. или Рг Рц х I

2а

(3)

Пружина 4 преодолевает наибольшие нагрузки при достижении кокилем крайнего положения под заливку, т.е. при повороте кокиля на угол 180°. В этом положении пружина 4 должна удерживать стержень в кокиле, т.е. Рз PL(4)

При заливке расплава в кокиль на стер- жень воздействует, помимо указанных выше сил, давление столба жидкого расплава (Р4), величина которого достигает наибольшего значения в момент окончания заливки.

При этом момент, создаваемый усилием каждой из пружин стержня (P2i) должен превосходить момент создаваемый давлением столба жидкого шлака (Рш) и металла (Рм). Сопротивление давлению расплава оказывает и отмеченная ранее сила трения (FTp).

Как следует из фиг.6

р2| Рм -Ь+Рш С ртр1(5)

э

В процессе кристаллизации и усадки отливки в кокиле на стержень воздействуют силы Pi, P2, Рз. а также сила, создаваемая усадкой металла (Ру).

Эффективная работа кокиля обеспечивается при условии, что Р2 (Ру - Ртр). (6)

Очевидно, что при (расчете) выборе пру- жины следует ориентироваться на наибольшее значение Р2 среди усилий, определяемых по формулам 1,3 и 5.

Расчет усилий, возникающих в элементах конструкции кокиля для ЭКЛ заготовок детали фланец (см. пример 3).

Масса стержня кокиля PI 16кг. а масса одного сегмента Рц 0.8 кг высота столба жидкого металла и шлака 50 мм каждого, временное сопротивление разрыву стали 1 ЮПЗТ(бв) равно 74,6 мм2, материал кокиля СТ.З, коэффициент трения f 0.15.

Согласно формуле (4) выберем Рз 20 кг.

Из стандартных пружин данной харак- теристике может соответствовать пружина №425 по ГОСТ 13766-68.

Рассчитаем, какие усилия должен создавать каждый из элементов 3.

0

5

0

5 0

5

0

5

0

5

Согласно формулам (1) и (2) Р2 6.5 кг, согласно формуле (3) Рз 0,9 кг.

Согласно формуле (5) Ра 0,6 кг, т.е. в нашем примере наибольшее усилие элемент 3 должен преодолеть при установке стержня в кокиль во время сборки последнего, а именно 6,5 кг.

С другой стороны согласно формуле (6) Ра кг.

Расчет показал, что усилие пружины 3 должно быть в интервале:

6,5 Р2 74,0 Выбираем пружину с усилием Р2 7,0 кг.

Данной характеристике может соответствовать пружина № 321 по ГОСТ 13766-68.

Таким образом, предлагаемая конструкция кокиля с полым металлическим стержнем для формирования отливок с полостями при заливке & него металла со шлаком лишена недостатков известных конструкций,

Наличие в поддоне и/или стенке кокиля отверстия ступенчатой формы и зазоров между сегментами стержня в сочетании с пружинами (пневмоцилиндрами) 3 и 4 обеспечивают простую и надежную фиксацию стержня в кокиле, а также самоизвлечение в требуемый момент из отливки в процессе кристаллизации металла.

Перенос точки приложения расширяющего усилия пружин из клиновидных вставок непосредственно на сегменты упрощает конструкцию стержня и обеспечивает более высокую его чувствительность к усадке отливки, что для небольших по размерам и массе отливок ЭКЛ имеет важное практическое значение. Отказ от водяного охлаждения повышает безопасность при эксплуатации стержня и кокиля в целом.

В целом конструкция предлагаемого кокиля позволяет сократить трудоемкость подготовки фоом к заливке, гарантирует высокое качество литья, повышает безопасность при его эксплуатации и улучшает условия труда обслуживающего персонала.

Формула изобретения

1.Кокиль с полым металлическим стержнем для получения отливок с полостями при литье металла со шлаком, включающий металлический корпус с отверстием в поддоне и/или стенке и стержень; фиксируемый своей знаковой частью в отверстии поддона и/или стенке, причем стержень состоит из трех или более продольных сегментов, установленных вдоль его образующего с зазорами и поджатых в радиальном направлении посредством распорных элементов, отличающийся тем, что, с целью снижения трудоемкости операций при подготовке к работе кокиля и повышения срока его службы, отверстие в поддоне и/или стенке имеет

в сечении ступенчатую форму, причем ширина ступени составляет 1,0-3,0 мм, а ступень с большим диаметром равным исходному диаметру стержня, обращена к рабочей полости кокиля, при этом зазоры между сегментами являются сквозными и составляют 0.1-1,5 мм, а кокиль снабжен пружиной с направляющей, установленной по оси стержня со стороны его знаковой части.

2.Кокиль по п.1, отличающийся тем, что распорные элементы установлены на уровне отверстия поддона и/или стенки кокиля.

3.Кокиль по п, 1,о Сличающийся тем, что распорные элементы выполнены в виде пневмоцилиндров с толкателями.

.. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлический стержень | 1977 |

|

SU628992A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| Кокиль для литья головки блока цилиндров из алюминиевых сплавов | 1991 |

|

SU1803256A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Кокильная машина | 1986 |

|

SU1411097A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2001 |

|

RU2193944C2 |

| Способ отливки полых слитков | 1987 |

|

SU1507519A1 |

Использование: изобретение относится к области спецметаллургии, конкретно к электрошлаковому кокильному литью. Сущность изобретения: отверстие в поддоне и/или стенке имеет в сечении ступенчатую форму, причем ширина ступени составляет 1,0-3,0 мм, а ступень с большим диаметром, равным исходному диаметру стержня, обращена к рабочей полости кокиля, при этом зазоры между сегментами являются сквозными и составляют О.Т-1,5 мм. Кокиль снабжен пружиной с направляющей, установленной по оси стержня со стороны его знаковой части. 2 з.п.ф-лы, 3 ил.

Фи г.

Фиг, 2

| Литейное производство | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Патон Б.Е | |||

| и др | |||

| Электрошлаковое кокильное литье | |||

| Киев, 1982, с.32 | |||

Авторы

Даты

1993-04-30—Публикация

1990-03-05—Подача