11

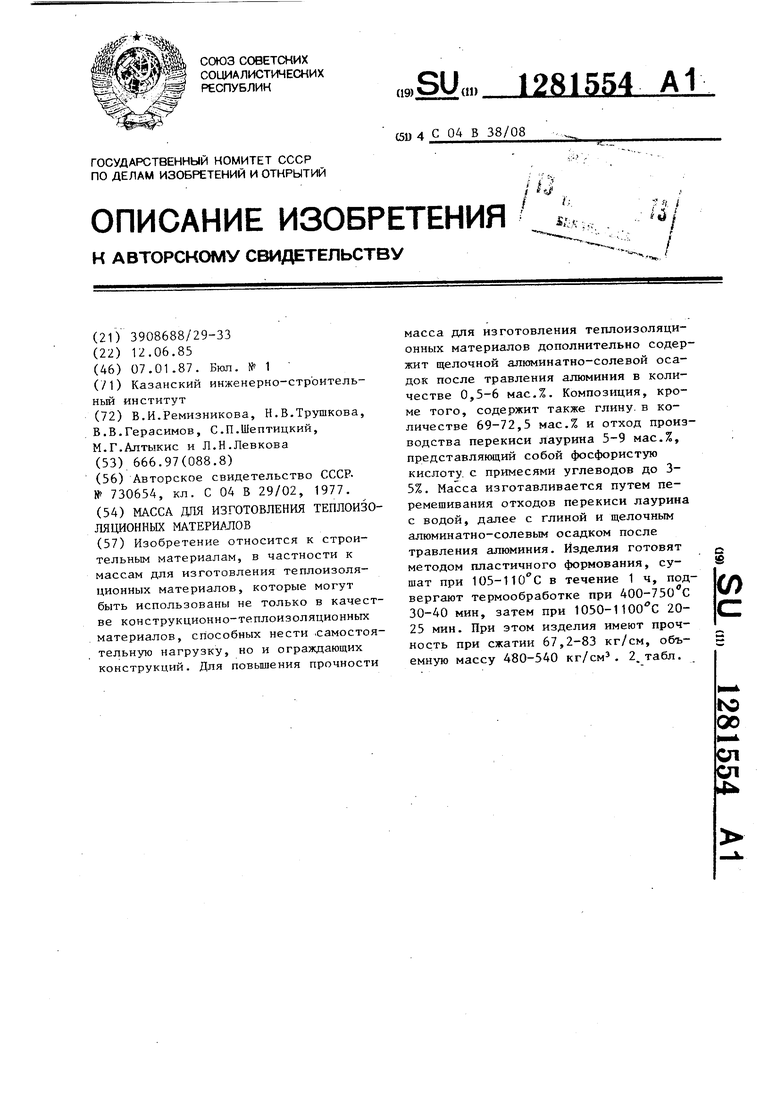

Изобретение -относится к строительным материалам, преимущественно к массам для изготовления теплоизоляционных материалов.

Целью изобретения является повышение прочности при сжатии.

В предлагаемой композиции используют глину состава, %: SiO 56,8; AljOj 22,1; FejO-, 8,5; CaO 1,9; MgO 3,2; КзО 1,4; 0,85; TiO 0,32; SO 0,08; п.ц.п. остальное.

Отходы производства перекиси лау- рина представляют собой фосфористую кислоту с примесями углеводов до 3- 5%. Это светло-желтая вязкая жидкость, которая без какой-либо дополнительной обработки используется в рачестве добавки к предлагаемой композиции.

Щелочной алюминатно-солевой осадо после травления алюминия представляе собой серо-коричневого цвета вещество следующего химического состава, %

,2-46

36,0-40,2

1.7-1,8 0,01-0,05

t а

Fe

Ni

Zn

Mn

Cr

Вода

0,01-0,07 0,1-0,21 0,3-0,53 0,2-0,31

Остальное

Введение в глину отходов производства перекиси лаурина создает восстановительную среду и способствует переводу оксида железа (III), содержащегося в глине, в оксид железа (II), что обеспечивает вспучивание материала. На повышение прочности композиции влияют образование фосфатов алюминия и натрия при взаимодействии фосфористой кислоты с окисью алюминия и окисью натрия, содержащимися в отходах, а также с окислами А1, Fe, Mg и др. в глине.

Кроме того, на прочность композиции и вспучивание влияют выгорание органических составляющих, вьщеление водорода и последующего окисления, который образуется при превращении фосфит-иона в фосфат-ион и разрыве

Р-Н связи. I - - Образующиеся при этом легкоплавкие фосфатные стекла повьшают прочностные свойства материала.

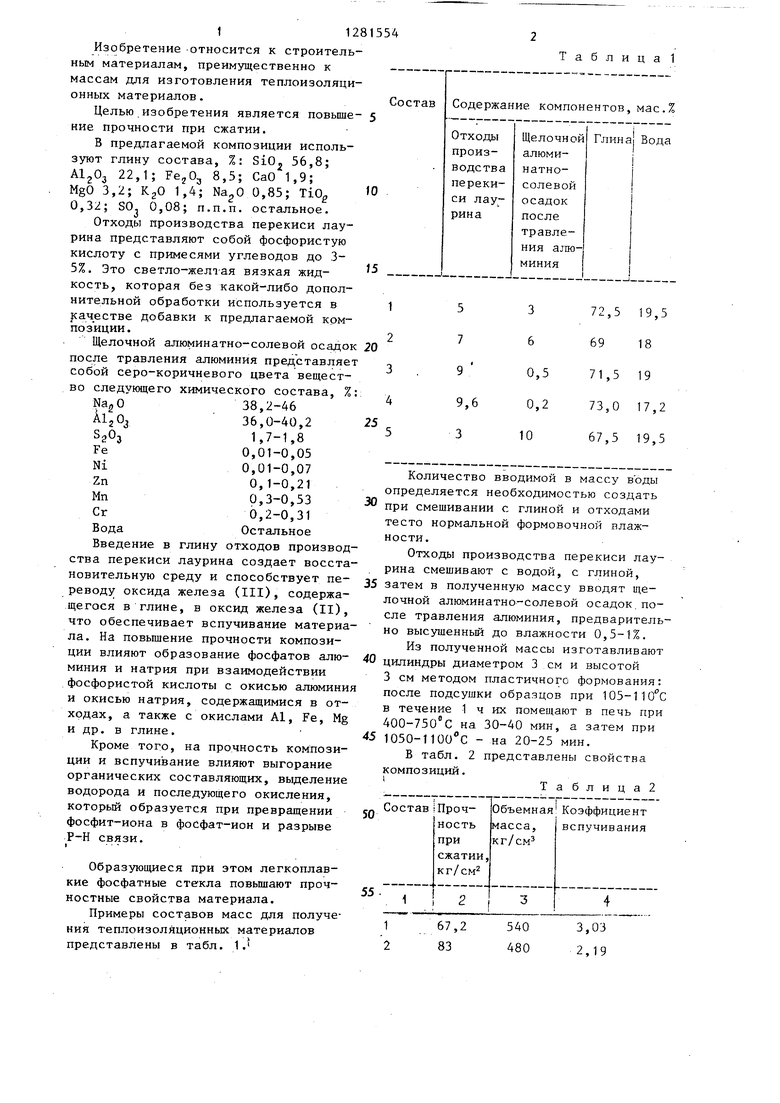

Примеры составов масс для получения теплоизоляционных материалов представлены в табл. 1.

Таблица 1

30

Количество вводимой в массу воды определяется необходимостью создать при смешивании с глиной и отходами тесто нормальной формовочной влажности.

Отходы производства перекиси лаурина смешивают с водой, с глиной, 35 затем в полученную массу вводят щелочной алюминатно-солевой осадок, после травления алюминия, предварительно высушенньй до влажности 0,5-1%.

Из полученной массы изготавливают цилиндры диаметром 3 см и высотой 3 см методом пластичного формования: после подсушки образцов при 105-110 С в течение 1 ч их помещают в печь при 400-750°С на 30-40 мин, а затем при 45 1050-1 - на 20-25 мин.

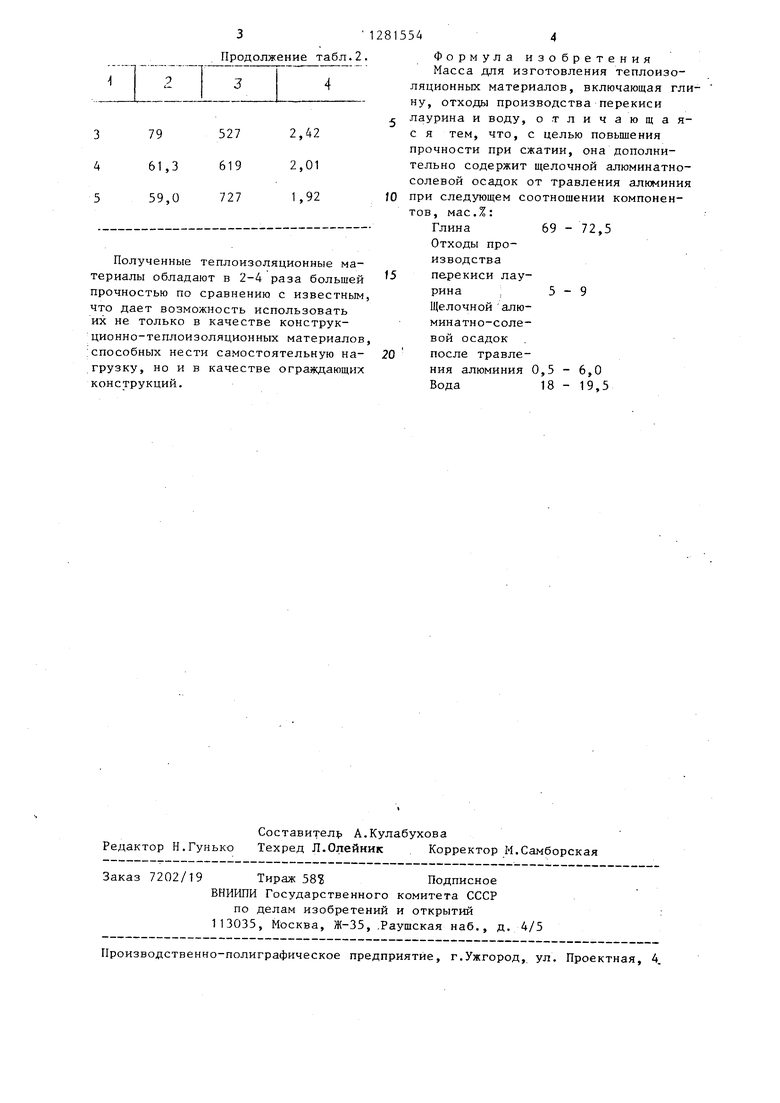

В табл. 2 представлены свойства

40

композиций.

Таблица2

50

СоставШроч- Объемная Коэффициент

55

3 1

Продолжение табл.2.

Полученные теплоизоляционные материалы обладают в 2-4 раза большей прочностью по сравнению с известным,

что дает возможность использовать их не только в качестве конструкционно-теплоизоляционных материалов, ; способных нести самостоятельную нагрузку, но и в качестве ограясдающих конструкций.

Редактор Н.Гунько

Составителе А.Кулабухова

Техред Л.Олейник Корректор М.Самборская

Заказ 7202/19 Тираж 58 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, .Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4.

815544

Формула изобретения Масса для изготовления теплоизо- ляционньк материалов, включающая глину, отходы производства перекиси лаурина и воду, отличающая- с я тем, что, с целью повышения прочности при сжатии, она дополнительно содержит щелочной алюминатно- солевой осадок от травления алюминия JO при следующем соотношении компонентов, мас.%:

Глина 69 - 72,5 Отходы производства

15 перекиси лаурина : 5-9 Щелочной алю- минатно-соле- вой осадок 20 после травления алюминия 0,5 - 6,0 Вода 18 - 19,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| Сырьевая смесь для изготовления строительных изделий | 1978 |

|

SU779343A1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1447778A1 |

| Сырьевая смесь для получения керамзита | 1986 |

|

SU1368289A1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1320201A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1977 |

|

SU730654A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2010 |

|

RU2469979C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2412130C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555169C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

Изобретение относится к строительным материалам, в частности к массам для изготовления теплоизоляционных материалов, которые могут быть использованы не только в качестве конструкционно-теплоизоляционных материалов, способных нести .самостоятельную нагрузку, но и ограждающих конструкций. Для повышения прочности масса для изготовления теплоизоляционных материалов дополнительно содержит щелочной алюминатно-солевой осадок после травления алюминия в количестве 0,5-6 мас.%. Композиция, кроме того, содержит также глину, в количестве 69-72,5 мас.% и отход производства перекиси лаурина 5-9 мас.%, представляющий собой фосфористую кислоту, с примесями углеводов до 3- 5%. Масса изготавливается путем перемешивания отходов перекиси лаурина с водой, далее с глиной и щелочным алюминатно-солевым осадком после травления алюминия. Изделия готовят методом пластичного формования, сушат при 105-11 в течение 1 ч, подвергают термообработке при 400-750 С 30-40 мин, затем при 1050-1100 С 20- 25 мин. При этом изделия имеют прочность при сжатии 67,2-83 кг/см, объемную массу 480-540 кг/см . 2, табл. о (Л

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1977 |

|

SU730654A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-07—Публикация

1985-06-12—Подача