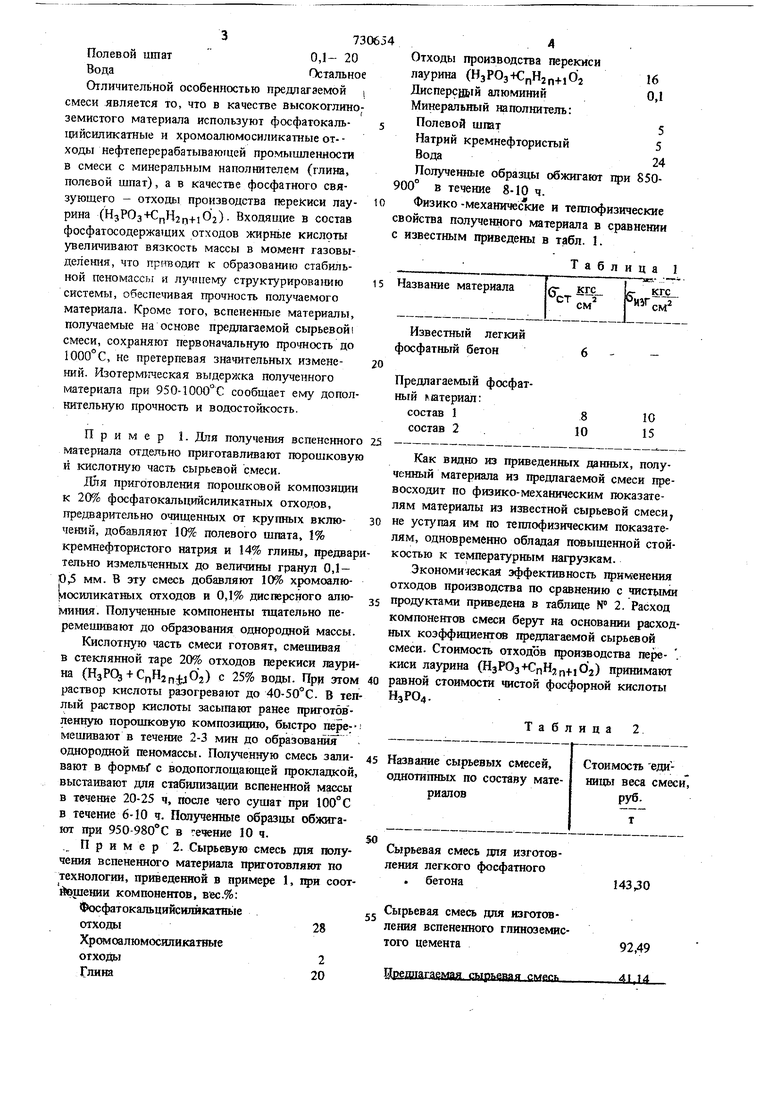

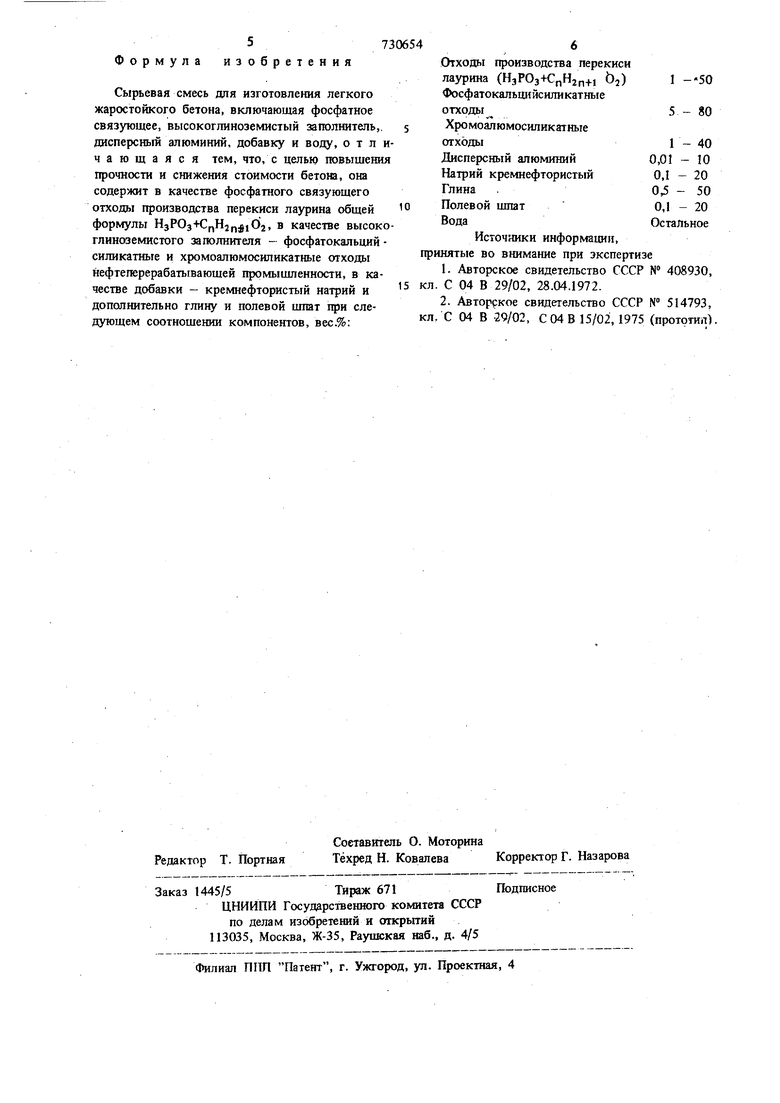

Изобретение относится к составам сырьевых смесей для изготовления строительных изделий и может быть использовано для производства вспененных материалов, связующих для изготовления изделий с облегченным наполнителем (перлит, стеклопора), вяжущих , декоративных плит и других изделий промышленного и быто вого строительства. Известна сырьевая смесь для производства легкого жаростойкого бетона, включающая фосфатное связующее, щамот, огнеупорное глинистое сырье и керамзитовый гравий 111 Недостатком ее является низкая прочность. Наиболее близкой к описьгеаемой является сырьевая смесь для изготовления легкого фосфатного бетона, включающая вес.%: вьюокогли ноземистый материал 60-75, дисперсный алюминий 3-6, фосфатное связующее 15-25, мочевиноформальдегидную смолу 4-12 и воду - остальное 2. Однако, указанная смесь имеет невысокую прочность. Кроме того, ее получают на основе чистых сырьевых материалов, что обуславливает высокую стоимость получаемого материала. Цель изобретения - повышение прочности и снижение стоимости бетона. Достигается это тем, что сырьевая смесь для-изготовле|:ия легкого жаростойкого бетона, включающая фосфатное связующее, высокоглиноземистый заполнитель, дисперсный алюминий, добавку и воду, содержит в качестве фосфатного связующего отходы производства перекиси лаурина общей формулы HsFOs-f-CnH n+iOj, в качестве высокоглиноземистого заполнители - фосфатокалыщйсшгакатные и хромоалюмосиликатные отходы нефтеперерабатьшающей промышленности, в качестве добавки - кремнефтористый натрий и дополнительно глину и полевой шпат при следующем соотношении компонентов, нес.%: Отходы производства перекиси лаурина (HaPOj+CnHjn+iOzJ1-50 Фосфатокальцийсиликатные отходы5-80Хромоалюмосиликатные отходы 1-40 Дисперсный алюминий 0,01- 10 Натрий кремнефтористый 0,1 - 20 Глина 0,5 - 50 373C Полевой итат0,1- 20 ВодаОстальное Отличительной особенностью предлагаемой i смеси является то, что в качестве высокоглиноземистого материала используют фосфатокальцийсиликатные и хромоалюмосиликагные от- ходы нефтеперерабатываю1цей промышленности в смеси с минеральным наполнителем (глина, полевой шпат), а в качестве фосфатного связующего - отходы производства перекиси лаурина (НзРОз+€ 112 +562). Входящие в состав фосфатосодержащих отходов жирнь1е кислоть увеличивают вязкость массы в момент газовыделения, что прЕтаодит к образованию стабильной пеномассы и лучшему структурированию системы, обеспечивая прочность получаемого материала. Кроме того, вспенешп51е материалы, получаемые на основе предлагаемой сырьевой смеси, сохраняют первоначальную прочность до 1000°С, не претерпевая значительных изменеНИИ. Изотермическая выдержка полученного материала при 95О-1000°С сообщает ему дополнительную прочность и водостойкость. Пример 1. Для получения вспененного материала отдельно приготавливают порошковую и кислотную часть сырьевой смеси. Для приготовления порошковой композиции к 20% фосфатокальцийсиликатных отходов, яредваретельно очищенных от крупных включений, добавляют 10% полевого шпата, 1% кремнефтористого натрия и 14% глины, предвар тельно измельченных до величины гранул 0,1 - 0,5 мм. В эту смесь добавляют 10% хромоалю11осиликат1а.1х отходов и 0,1% дисперсного алюминия. Полученные компоненты тщательно перемешивают до образования однородной массы. Кислотную часть смеси готовят, смешивая в стеклянной таре 20% отходов перекиси лаурина (ЕзРО + ) с 25% воды. При этом раствор кислоты разогревают до 40-50°С. В теп лый раствор кислоты засыпают ранее приготовленную порошковую композицию, быстро пере; мешивают в течение 2-3 мин до образовагшя однородной пеномассы. Полученную смесь заливают в формьГ с водопоглощающей прокладкой выстаивают для стабилизации вспененной массы в течение 20-25 ч, после чего сушат при 100° С в течение 6-10 ч. Полученные образцы обжигают при 950-980С в течение 10 ч. П р и м е р 2. Сырьевую смесь для получения вспененного материала приготовляют по технологии, приведенной в примере 1, соот йогиении компонентов, Biec.%: Фосфатокальцийсилйкатнь1е отходы28 Хромоалюмосиликатные отходы2 Глина20 Отходы производства перекиси лау рина (HaPOj-fCnHzn+iOj16 Дисперсцьгй алюминий0,1 Минеральный наполнитель: Полевой шпат5 Натрий кремнефтористый5 Вода24 Полученные образцы обжигают щп 85000° в течение 8-10 ч. Физико-механиадс1сие и теплофизические войства полученного материала в сравнении известным приведены в табл. 1. Таблица 1 Известный легкий фосфатный бетон Предлагаемый фосфатный литериал: состав 1 состав 2 Как видно из приведенных данных, полученный материала из предлагаемой смеси превосходит по физико-механическим показателям материалы из известной сырьевой смеси, не уступая им по теплофизическим показателям, одновременно обладая псюышенной стойкостью к температурным нагрузкам. Экономическая эффективность грименения отходов производства по сравнению с чисть1ми продуктами приведена в таблице № 2. Расход компонентов смеси берут на основании расходных коэффициенте предлагаемой сырьевой смеси. Стоимость отходов производства перекиси лаурина (HsfOj+CnH j +id) принимают равной стоимости чистой фосфорной кислоты НзРО4ТаблицаНазвание сырьевых смесей. Стоимость едиоднотипных по составу матеницы веса смеси, руб. риалов Сырьевая смесь для изготовления легкого фосфатного бетона143,30 Сырьевая смесь для изготовления вспенешюго глиноземистого цемента92,49 Предлагаемая сырьевая смесь41,14 Формула изобретения Сырьевая смесь для изготовления легкого жаростойкого бетоиа, включающая фосфатное связующее, высокоглииоземистый заполнитель,, дисперсный алюминий, добавку и воду, отл чающаяся тем, что, с целью повышени прочности и снижения стоимости бетона, она содержит в качестве фосфатного связующего отходы производства перекиси лаурина общей формулы HsPOs+CnH n jdz, в качестве высок глиноземистого заполнителя - фосфатокальций силикатные и хромоалюмосиликатные отходы нефтеперерабатывающей промыщленностн, в ка честве добавки - кремнефторнстый натрий и дополнительно глину и полевой щпат при следующем соотнощении компонентов, вес.%: Отходы производства перекиси лаурина (HjPOa+CpHzn+i Ь)1 -«50 Фосфатокальщ1йсиликатные отходы 5-80 Хромоалюмоснликатные отходы1-40 Дисперсный алюминий0,0 - 10 Натрий кремнефтористый0,1 - 20 Глина .0,5-50 Полевой шпат0,1-20 ВодаОстальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР № 408930, С 04 В 29/02, 28.04.1972. 2.Авторркое свидетельство СССР № 514793, С 04 В -29/02, С 04 В 15/02,1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1981 |

|

SU996382A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| Легкобетонная смесь | 1979 |

|

SU833804A1 |

| Сырьевая смесь для изготовления строительных изделий | 1978 |

|

SU779343A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННОгО бЕТОНА | 1979 |

|

SU808468A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1983 |

|

SU1189834A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

Авторы

Даты

1980-04-30—Публикация

1977-10-24—Подача