s|

Ч Ч|

00

Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита путем обжига гранул во вра- щающейся печи в среде твердого теплоносителя.

Цель изобретения - снижение насьт- ной плотности и температуры обжига заполнителя при использовании отходов производств,

Способ изготовления пористого заполнителя, преимзпцественно керамзита, путем обжига сьфцовьк гранул в слое твердого теплоносителя при совместной подаче их во вращакнЕЕугося печь включает подачу в печь в качестве твердого теплоносителя смеси золы ТЭЦ и отходов травления алюьшния, причем количество последнего составляет соот- ветственно 0,5-3 и 2,5-25% от массы сырцевых гранул и веса золы ТЭЦ.

Пример. В качестве сьфья используется керамзитовая глина следую- щего химического составаj мас.% Si0248-53; Al2O3tO,5-t3,0| Fe-jOs 8- 11,45; MgO 0,9-1,5; CaO 0,68-1,05j NajO + K,0 1,55-3,5; п.. остальное.

Отходы травления алюминия пред- ставляют собой Ьстаточный продукт в виде темно-бурой густой массы влажностью 60%5 хорошо растворимой в воде. Отходы травления и его сплавов содержат алюминатно-солевой раствор, включакщий мононатриевый алюминат Al-jiOj и В &4алых количествах 11 . Отхода содержат следзоощие компоненты, Jac. %: NajO 44,2-46; 38,0-40,2| СО 1,0-2,3, п.п.п. остальное

Зола ТЭЦ, используемая в составе твердого теплоносителя, содержит углистые компоненты в количестве 10-24% Удельная, поверхность золы 1500- 3000 огнеупорность 1250- 1300 С| насыпная плотность 800- 950 кг/м ; плотность 2,2 содержание стеклофазы 80-85%, влажность золы в естественном состоянии 28-40%. Химический состав использованной золы, мас%1 SiOa 56s5s 171,5; зО; СаО 2,91 MgO 1,1; SOj 0,8; 1,2; 1,0, п.п.п. 15.

Гранулы из глинистого сырья сов- маетно с отходами травления алкн-шния и золы непрерывным потоком вводят во вращающуюся печь и обжигают при температуре вспучивания (1100-1130 С)

0

5

0 ° 0

е

5

0

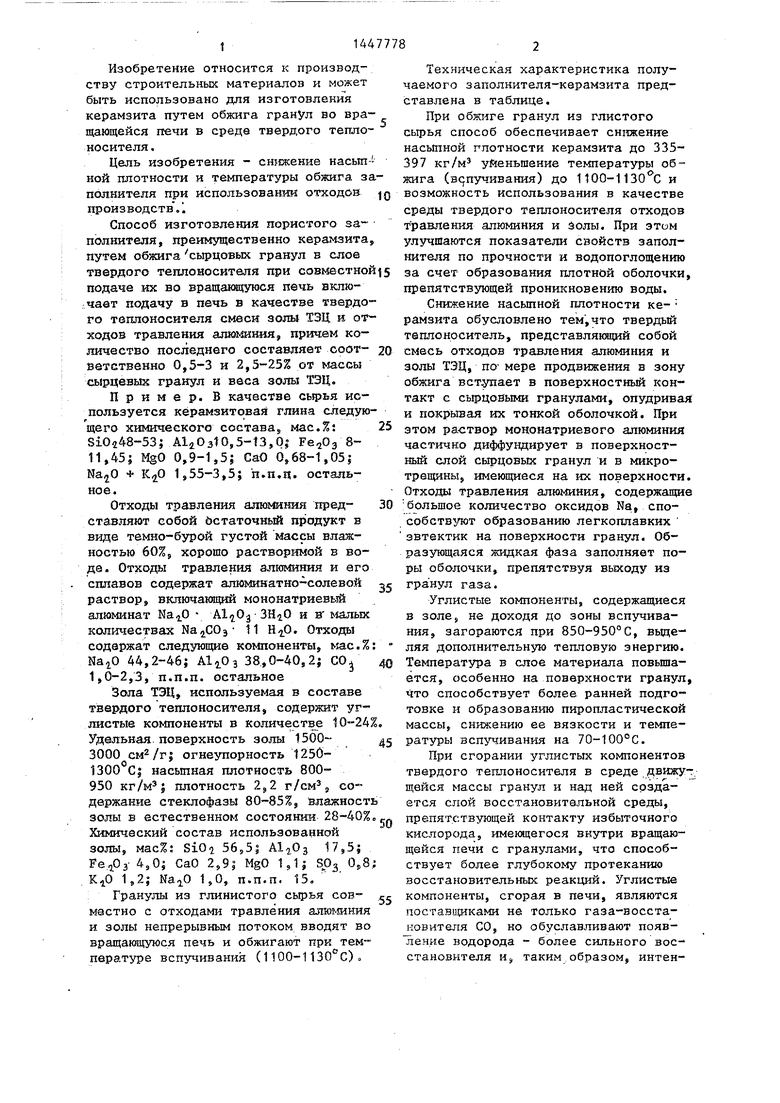

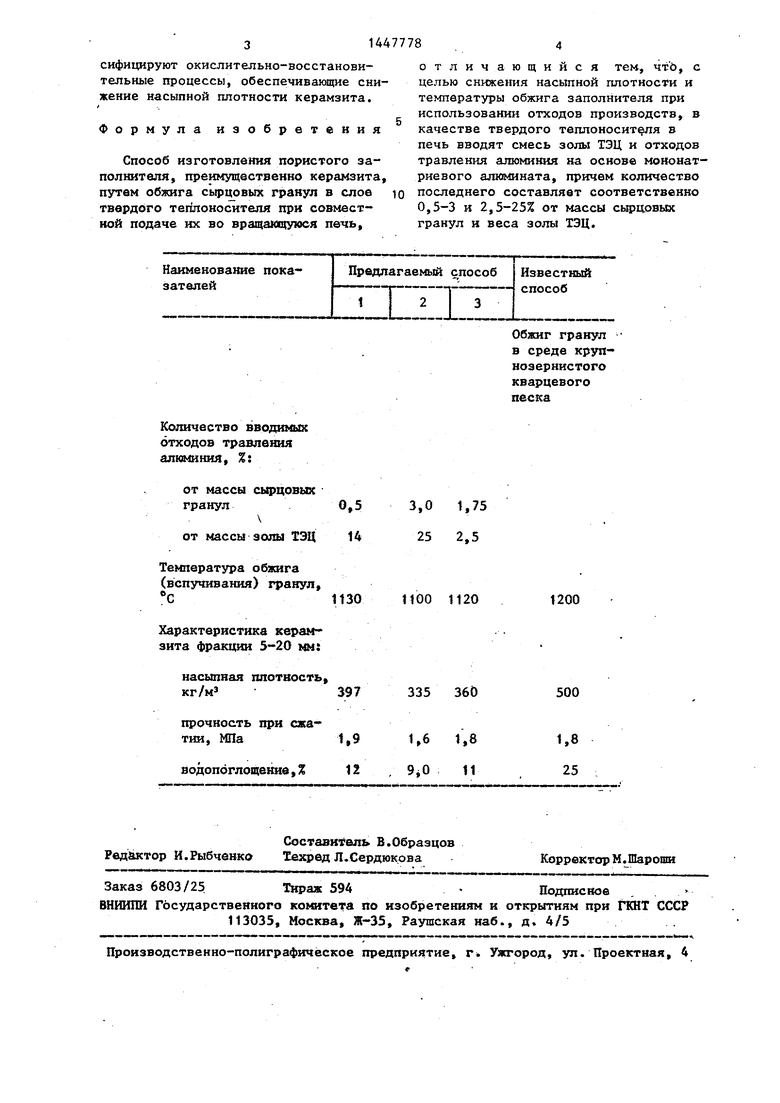

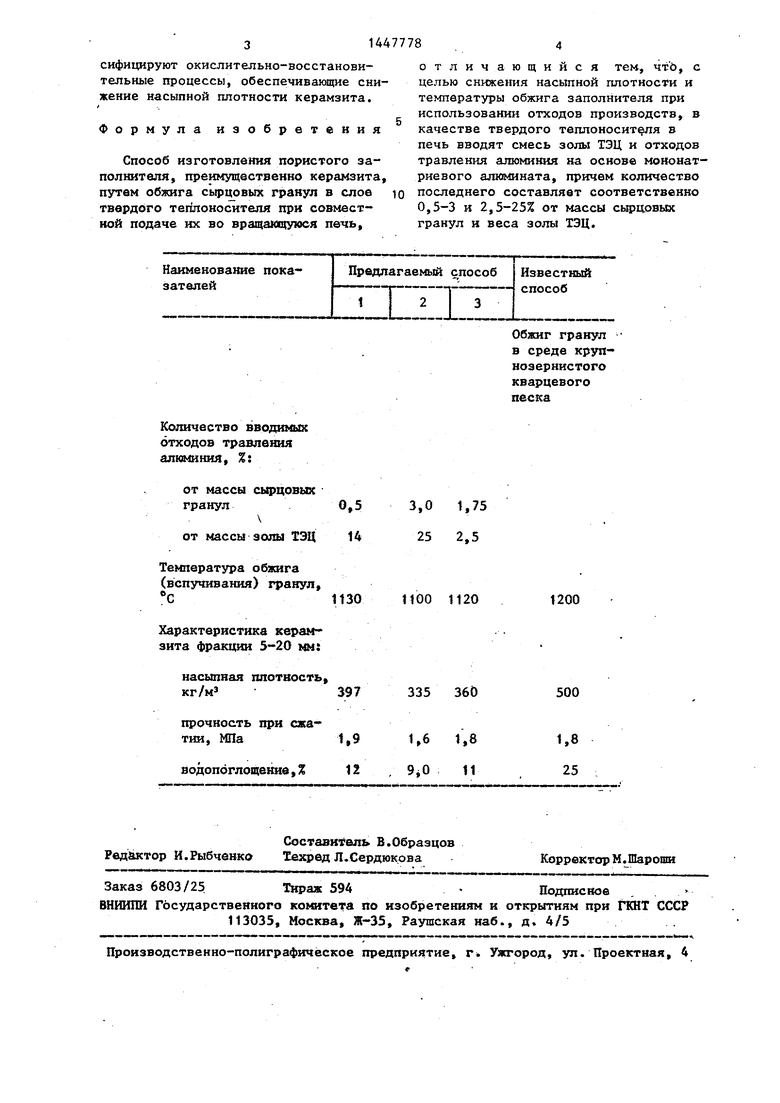

Техническая характеристика получаемого заполнителя-керамзита представлена в таблице.

При обжиге гранул из глистого сырья способ обеспечивает снижение насыпной плотности керамзита до 335- 397 кг/м уйеньшение температуры обжига (вспучивания) до 1100-1130 0 и возможность использования в качестве среды твердого теплоносителя отходов Травления алюминия и Эолы. При этом улучшаются показатели свойств заполнителя по прочности и водопоглощению за счет образования плотной оболочки, препятствующей проникновению воды.

Снижение насыпной плотности ке- рамзита обусловлено тем,что твердый теплоноситель, представляющий собой смесь отходов травления алюминия и золы ТЭЦ, по- мере продвижения в зону обжига вст.упает в поверхностный контакт с сырцовыми гранулами, опудривая и покрывая их тонкой оболочкой. При этом ра.створ мононатриевого алюминия частично диффундирует в поверхностный слой сырцовых гранул и в микро- трещины, имеющиеся на их поверхности. Отходы травления алюминия, содержащие :большое количество оксидов Na, способствуют образованию легкоплавких эвтектик на поверхности гранул. Образующаяся жидкая фаза заполняет поры оболочки, препятствуя вьжоду из гранул газа.

Углистые компоненты, содержащиеся в золе, не доходя до зоны вспучивания, загораются при 850-950°С, выделяя дополнительную тепловую энергию. Температура в слое материала повьша- ется, особенно на поверхности гранул, что способствует более ранней подготовке и образованию пиропластической массы, снижению ее вязкости и температуры вспучивания на 70-100°С.

При сгорании углистых компонентов твердого теплоносителя в среде движущейся массы гранул и над ней создается слой восстановительной среды, препятствующей контакту избыточного кислорода, именмцегося внутри вращающейся печи с гранулами, что способствует более глубокому протеканию восстановительньк реакций. Углистые компоненты, сгорая в печи, являются поставищками не только газа-восста- мовителя СО, но обуславливают появление водорода - более сильного восстановителя и, таким образом, интен31447778 .4

сифицируют окислительно-восстанови-отличающийся тем, чтЪ, с

тельные процессы, обеспечивающие сни-целью снижения насыпной плотности и

жение насыпной плотности керамзита.температуры обжига заполнителя при

использовании отходов производств, в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Способ изготовления керамзита | 1986 |

|

SU1447777A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1320201A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246463C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита щгтем обжига гранул во вращакяцейся печи в среде твердого теплоносителя. Для снижения насыпной плотности и температуры обжига заполнителя при использовании отходов производств во вращамщуюся печи совместно с гранулами вводят смесь золы ТЭЦ и отходов травления алюминия, причем количество последнего составляет соответственно 0,5-3 и 2,5-25% от массы сьфцовых гранул и массы золы ТЭЦ. Получаемый заполнитель характе- ризует.ся насьтной плотностью 335- 397- кг/м , прочностью 1,6-1,9 МПа, водопоглощением 9-12%; температура вспучивания гранул во вращающейся печи составляет 1100-1130 С. 1 табл. (Л

Формула изобретения

Способ изготовления пористого заполнителя, преимущественно керамзита,риевого алюмината, причем количество

путем обжига сьфцрвых гранул в слое юпоследнего составляет соответственно

твердого теплоносителя при совмест-0,5-3 и 2,5-25% от массы сырц.овьос

ной подаче их во вращакщуюся печь,гранул и веса золы ТЭЦ.

Количество вводимых отходов травления алюминия, %:

от массы сырцовых гранул

от массы золы ТЭЦ

Температура обжига (вспучивания) гранул.

Характеристика керам зита фракции 5-20 мм:

насыпная плотность

кг/м 397 335 360

прочность при сжатии, МПа 1,9

водопоглощенив,%

качестве твердого теплоносит я в печь вводят смесь золы ТЭЦ и отходов травления алюминия на основе мононатОбжиг гранул в среде крупнозернистогокварцевого песка

3,0

25

1,75 2,5

HOC 1120

1200

500

1,6 1,8 9iO 11

1,8

25

Авторы

Даты

1988-12-30—Публикация

1986-12-29—Подача