Изобретение атносится к области нанесения гальванических покрытий, в частности к устройствам для гальванической обработки, и может быть использовано в электротехнической промышленности и других областях техники при изготовлении изделий из легкодеформируемых материалов с покрытиями, например кольцевых обмоток магнитов.

Известны установки для нанесения гальванических оксидных покрытий на изделия, в частности длинномерные, содержащие последовательно располо- женные ванны, через которые непрерыв но протягивают проволоку, ленту или шину. После анодирования изделия собирают в бухты на намоточных барабанах ,

Основным недостатком установок данного типа является низкая производительность технологического процесса при нанесении оксидных изоляционных покрытий, что связано с длительностью процесса оксидирования (10-60 мин). Кроме этого, изготовить кольцевые обмотки сильноточных магнитов, токонесущая алюминиевая шина которых имеет сечение 10-20 мм, с бездефектным изоляционным оксидным покрытием не представляется возможным, так как поверхностные деформации, которые испытывает шина в процессе намотки на барабан и особенно при дальнейшем изготовлении обмотки (при намотке ее по ребру), значительно превышают допустимые величины, необходимые для сохранения оксидного покрытия.

Наиболее близкой к предлагаемой является установка для электрохимического нанесения покрытий на изделия, содержащая ванну, установленную в ней раму с параллельными штан- 5 материала, дополнительную раму гами из изоляционного материала и систему электродов 2 . ,

Недостатком указанной установки является то, что она не обеспечивает нанесения равномерных покрытий на легкодеформируемые когьцевые обмотки сильноточных магнитов. Обмотки таких магнитов представляют собой шину сечением 10-20 мм из алюминия, уложенную по ребру в плотную спираль, диа- метром, в десятки раз превьштающим радиальную толщину спирали. Конструкция известной установки не позволяет наносить гальванические покрытия в

40 нанесения покрытий на изделия сод жит ванну 1, токоподводы 2 к издел 3 и противоэлектродам 4, установл ную в ванне раму 5 с опорными пар лельными штангами 6 из изоляционн

с параллельными штангами 6 из изол ционного материала, выполненную с возможностью возвратно-поступатель ного перемещения относительно рамы 5 в направлении, перпендикулярном осям штанг. Рамы 5 и 7 установлены таким образом, что оси штанг на ка дой из них располагаются по окружностям, совпадающим или пересекающимся между собой. Штанги 6 снабже установочным пазами 8 и выполнены с возможностью вращения относитель но своей оси или оси, смещенной от носительно оси штанги. В соответст

50

материала, дополнительную раму

местах касания колец обмотки с конструктивными элементами, обеспечить пространственное расположение их друг относительно друга в электроли- те , проводить монтаж обмотки на раме и съем ее рамы с минимальными деформациями, обеспечивающими целостность оксидного изоляционного покрытия.

Цель изобретения - повьш ение равномерности покрытия.

Поставленная цель достигается тем, что в установке для электрохимического нанесения покрытий на издеЛИЯ, преимущественно кольцевые обмотки магнитов, содержащей ванну, установленную в ней раму с параллельными штангами из изоляционного материала и систему электродов, внутри ванны

дополнительно установлена рама, снабженная параллельными штангами из изоляционного материала и выполненная с возможностью возвратно-поступательного перемещения относительно основной

рамы в направлении, перпендикулярном осям штанг, при этом оси штанг каждой рамы расположены на окружностях, совпадаюш 5х или пересекающихся между собой, а штанги выполнены с возможностью вращения вокруг своих осей и в них выполнены установочные пазы.

Каждая штанга выполнена с возможностью эксцентричного вращения относительно своей ОС.И, а глубина паза

равна величине эксцентриситета.

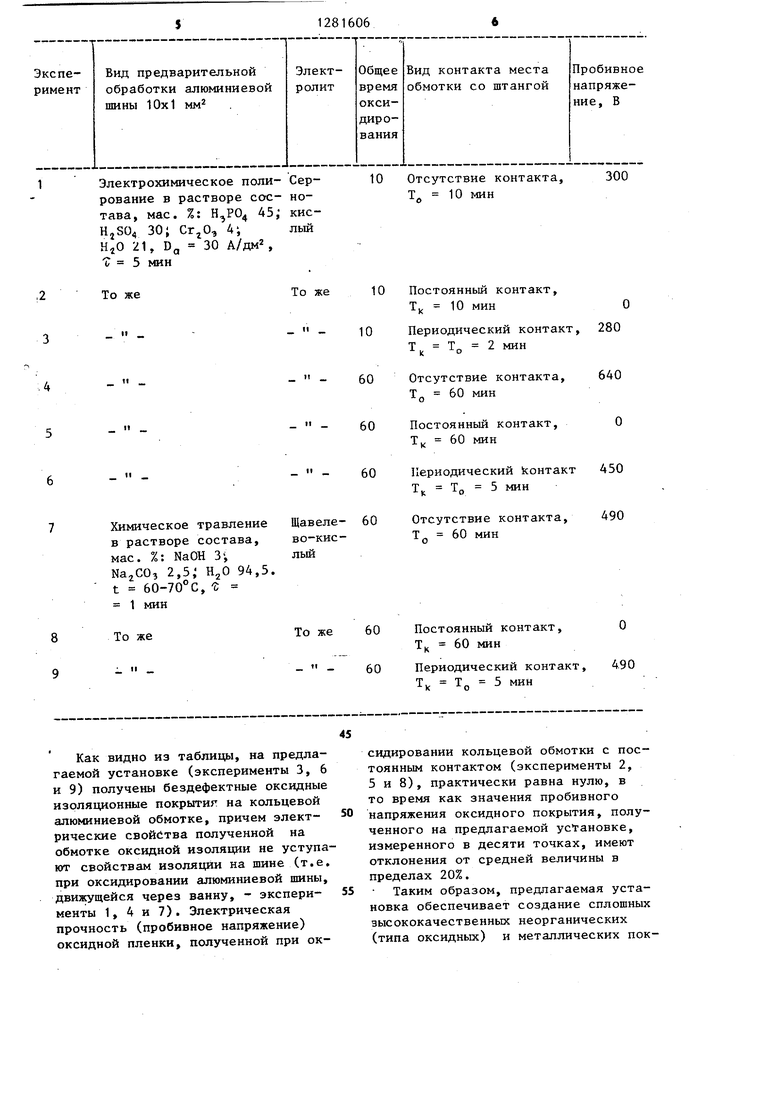

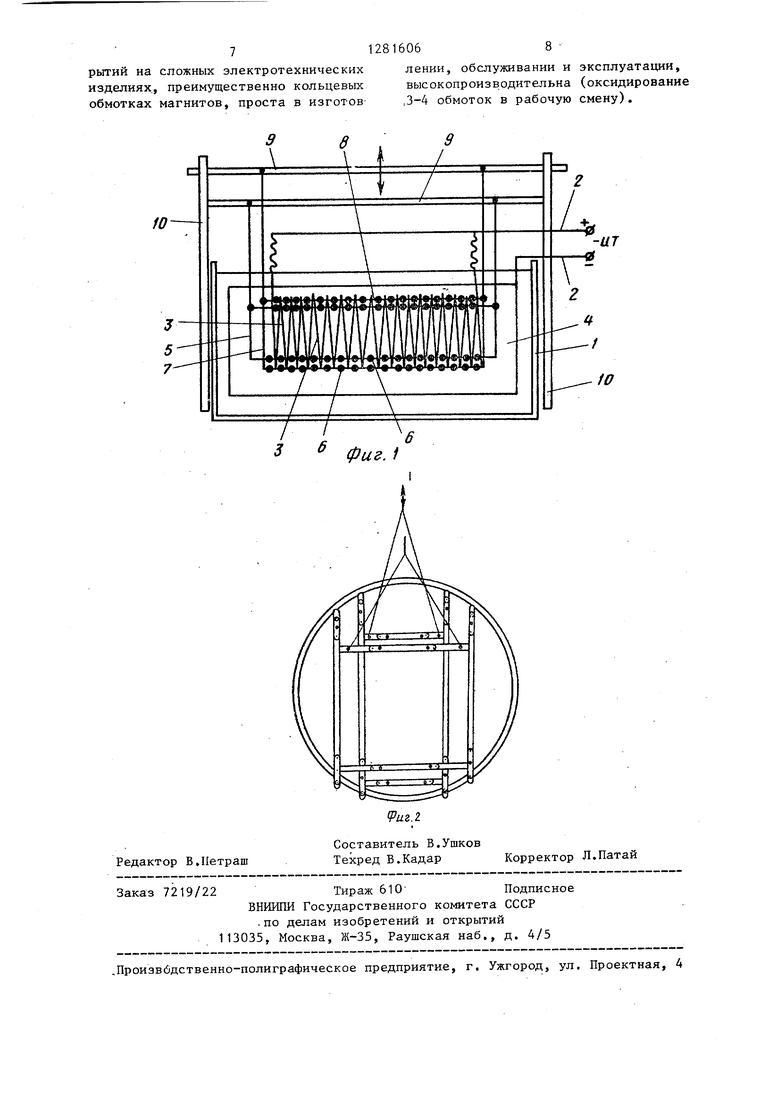

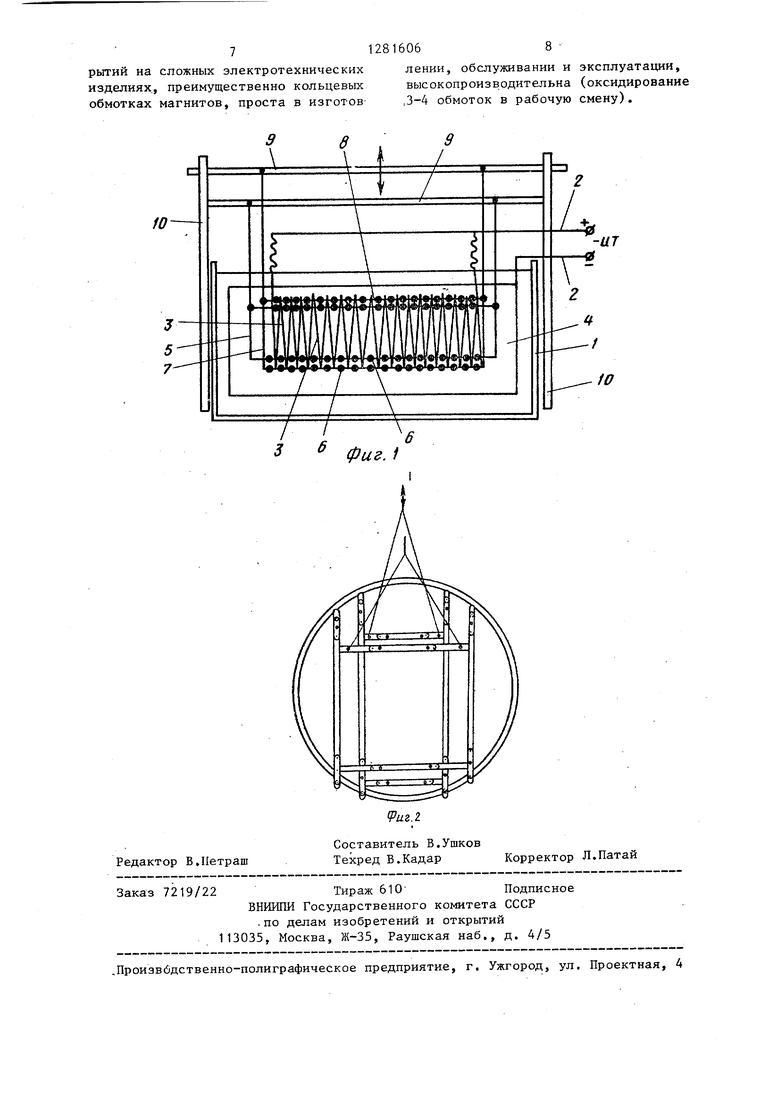

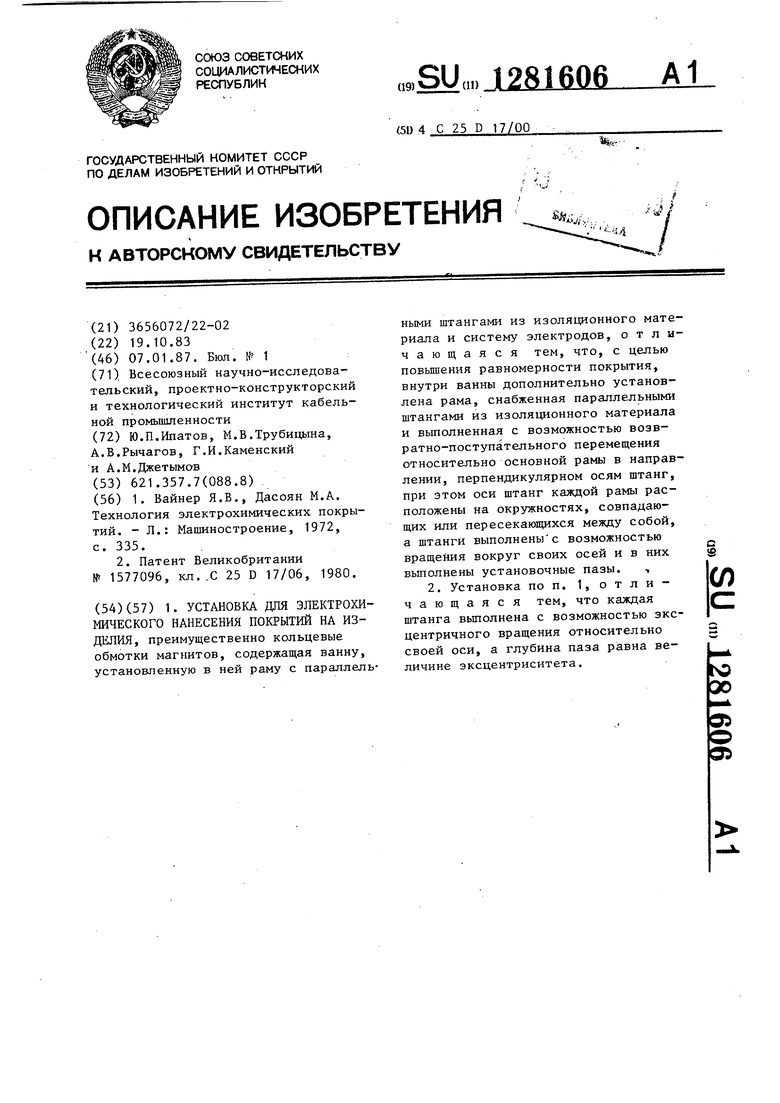

На фиг. 1 изображена принципиальная схема установки; на фиг. 2 -;схема взаимного расположения рам.

Установка для электрохимического

нанесения покрытий на изделия содержит ванну 1, токоподводы 2 к изделию 3 и противоэлектродам 4, установленную в ванне раму 5 с опорными параллельными штангами 6 из изоляционно7

с параллельными штангами 6 из изоляционного материала, выполненную с возможностью возвратно-поступательного перемещения относительно рамы 5 в направлении, перпендикулярном осям штанг. Рамы 5 и 7 установлены таким образом, что оси штанг на каждой из них располагаются по окружностям, совпадающим или пересекающимся между собой. Штанги 6 снабжены установочным пазами 8 и выполнены с возможностью вращения относительно своей оси или оси, смещенной относительно оси штанги. В соответст

Электрохимическое поли- Сер- рование в растворе сое- но- тава, мае. %: 45; кис- HjS04 30; , 4i лый H,jO 21, Dg 30 А/дм2, Т 5 мин

То же

То же

.4

II

Химическое травление

в растворе состава,

мае. %: NaOH 3-, , 2,5; HjO 94,5.

t бо-70°с, -г;

1 мин

8 9

То же

То же

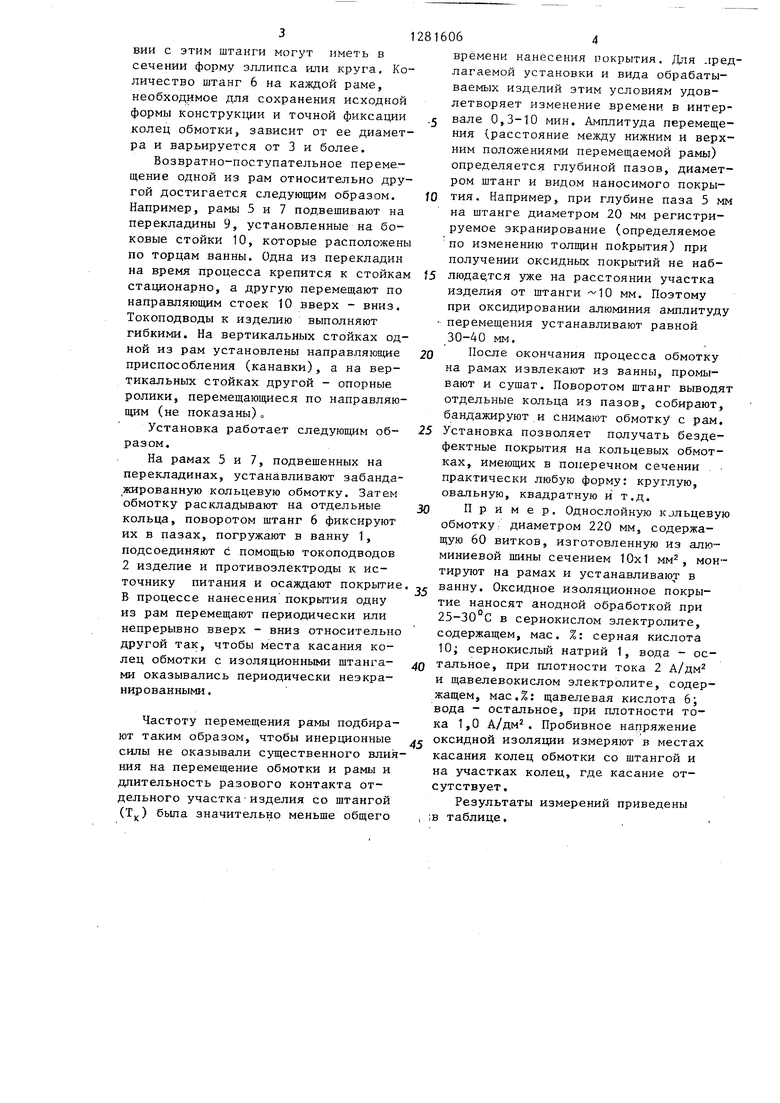

Как видно из таблицы, на предлагаемой установке (эксперименты 3, 6 и 9) получены бездефектные оксидные изоляционные покрытия на кольцевой алюминиевой обмотке, причем электрические свойства полученной на обмотке оксидной изоляции не уступают свойствам изоляции на шине (т.е. при оксидировании алюминиевой шины, движущейся через ванну, - эксперименты 1, 4 и 7). Электрическая прочность (пробивное напряжение) оксидной пленки, полученной при ок

10 Отсутствие контакта.

300

TO 10 мин

10 Постоянный контакт.

Т 10 мин

О

10

Периодический контакт, 280

Т Т„ 2 мин

Отсутствие контакта, 640 TO 60 мин

Постоянный контакт, О Т 60 мин

Периодический koHTaKT 450 Т TO 5 мин

Отсутствие контакта, Тд 60 мин

490

Постоянный контакт, Т 60 мин

Периодический контакт, Т TO 5 мин

О 490

сидировании кольцевой обмотки с постоянным контактом (эксперименты 2, 5 и 8), практически равна нулю, в то время как значения пробивного напряжения оксидного покрытия, полученного на предлагаемой установке, измеренного в десяти точках, имеют отклонения от средней величины в пределах 20%.

Таким образом, предлагаемая установка обеспечивает создание сплошных высококачественных неорганических (типа оксидных) и металлических пок3

ВИИ с этим штанги могут иметь в сечении форму эллипса или круга. Количество штанг 6 на каждой раме, необходимое для сохранения исходной формы конструкции и точной фиксации колец обмотки, зависит от ее диаметра и варьируется от 3 и более.

Возвратно-поступательное перемещение одной из рам относительно другой достигается следующим образом. Например, рамы 5 и 7 подвешивают на перекладины 9, установленные на боковые стойки 10, которые расположены по торцам ванны. Одна из перекладин на время процесса крепится к стойкам стационарно, а другую перемещают по направляющим стоек 10 вверх - вниз. Токоподводы к изделию выполняют гибкими. На вертикальных стойках одной из рам установлены направляющие приспособления (канавки), а на вертикальных стойках другой - опорные ролики, перемещающиеся по направляющим (не показаны)„

Установка работает следующим образом.

На рамах 5 и 7, подвещенных на перекладинах, устанавливают забанда- жированную кольцевую обмотку. Затем обмотку раскладывают на отдельные кольца, поворотом штанг 6 фиксируют их в пазах, погружают в ванну 1, подсоединяют с помощью токоподводов 2 изделие и противоэлектроды к источнику питания и осаждают покрытие В процессе нанесения покрытия одну из рам перемещают периодически или непрерывно вверх - вниз относительно другой так, чтобы места касания колец обмотки с изоляционными штангами оказывались периодически неэкранированными.

Частоту перемещения рамы подбирают таким образом, чтобы инерционные силы не оказывали существенного влияния на перемещение обмотки и рамы и длительность разового контакта отдельного участкаизделия со штангой (Tjj) бьша значительно меньше общего

10

f5

20

816064

времени нанесения покрытия. Для лред- лагаемой установки и вида обрабатываемых изделий этим условиям удовлетворяет изменение времени в интер- . вале 0,3-10 мин. Амплитуда перемещения (расстояние между нижним и верхним положениями перемещаемой рамы) определяется глубиной пазов, диаметром штанг и видом наносимого покрытия. Например, при глубине паза 5 мм на штанге диаметром 20 мм регистрируемое экранирование (определяемое по изменению толщин покрытия) при получении оксидных покрытий не наб- лшдае,тся уже на расстоянии участка изделия от штанги мм. Поэтому при оксидировании алюминия амплитуду перемещения устанавливают равной 30-40 мм.

После окончания процесса обмотку на рамах извлекают из ванны, промывают и сушат. Поворотом штанг выводят отдельные кольца из пазов, собирают, бандажируют и снимают обмотку с рам. 25 Установка позволяет получать бездефектные покрытия на кольцевых обмотках, имеющих в поперечном сечении практически любую форму: круглую, овальную, квадратную и т.д. 30 Пример, Однослойную KJЛьцeвyю обмотку: диаметром 220 мм, содержащую 60 витков, изготовленную из алюминиевой щины сечением 10x1 мм, монтируют на рамах и устанавливают в ванну. Оксидное изоляционное покрытие наносят анодной обработкой при 25-30 С в сернокислом электролите, содержащем, мае. %: серная кислота 10; сернокислый натрий 1, вода - остальное, при плотности тока 2 А/дм и щавелевокислом электролите, содержащем, мас,%: щавелевая кислота 6; вода - остальное, при плотности тока 1,0 А/дм. Пробивное напряжение оксидной изоляции измеряют в местах касания колец обмотки со штангой и на участках колец, где касание отсутствует.

Результаты измерений приведены ;в таблице.

0

5

рытий на сложных электротехнических изделиях, преимущественно кольцевых обмотках магнитов, проста в изготов

лении, обслуживании и эксплуатации, высокопроизводительна (оксидирование ,3-4 обмоток в рабочую смену).

5 7НННИИ ИМИ МИИЙЙМЙЙ Й й;

-ит

W

Редактор В.Иетраш

Vuz.l

Сое т авит ел ь В,Ушков Техред В.Кадар

7219/22

Тираж 610 Подписное

ВНИИПИ Государственного комитета СССР

.по делам изобретений и открытий 113035, Москва, й{-35, Раушская наб., д. 4/5

.Произвбдственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ КАТУШКИ | 2013 |

|

RU2551136C1 |

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286406C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286405C1 |

| Подвеска для гальванической обработки деталей | 1990 |

|

SU1754801A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ | 2012 |

|

RU2483145C1 |

| Способ электрохимической обработки ферромагнитных деталей и подвеска для установки ферромагнитных деталей | 1988 |

|

SU1608252A1 |

| Токоподводящее устройство для гальванических ванн | 1977 |

|

SU727716A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ С ПРЯМЫМИ И ИСКРИВЛЕННЫМИ ОСЯМИ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2694859C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2006 |

|

RU2324771C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вайнер Я.В., Дасоян М.А | |||

| Технология электрохимических покрытий | |||

| - Л.: Машиностроение, 1972, с | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1577096, кл | |||

| ,С 25 D 17/06, 1980. | |||

Авторы

Даты

1987-01-07—Публикация

1983-10-19—Подача