Изобретение относится к жидкостной очистке изделий, в частности к очистке мелких деталей от производственных загрязнений.

Цель изобретения - повышение качества и производительности очистки.

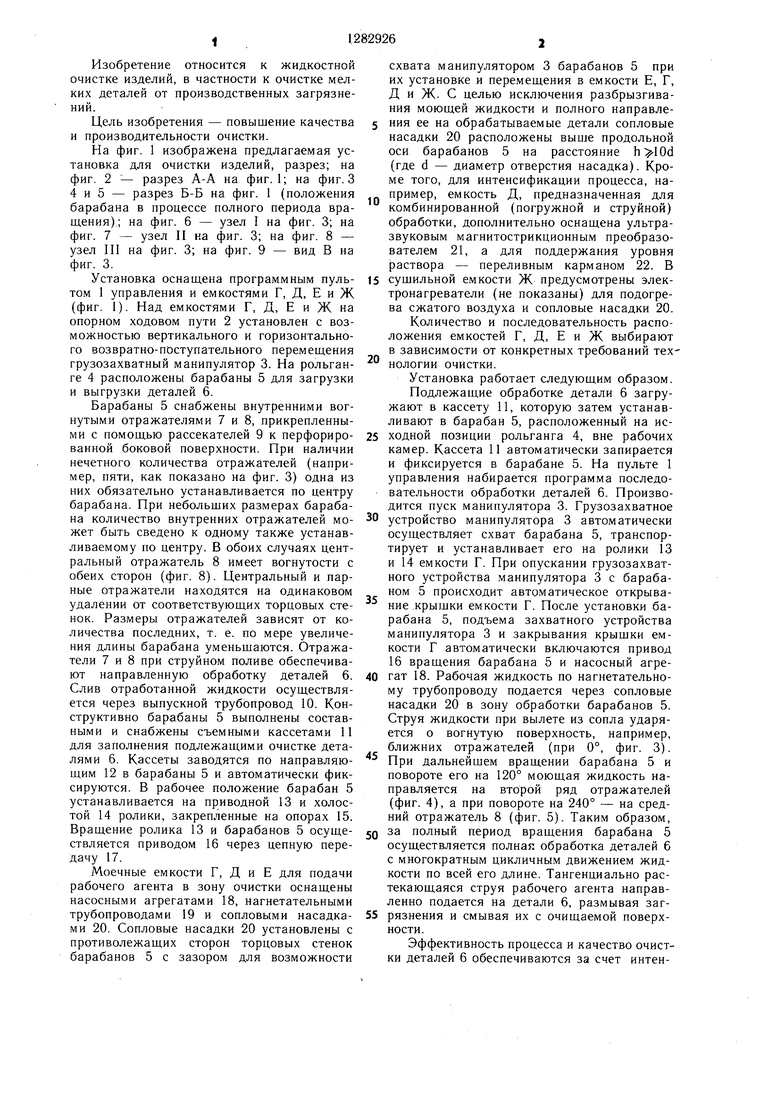

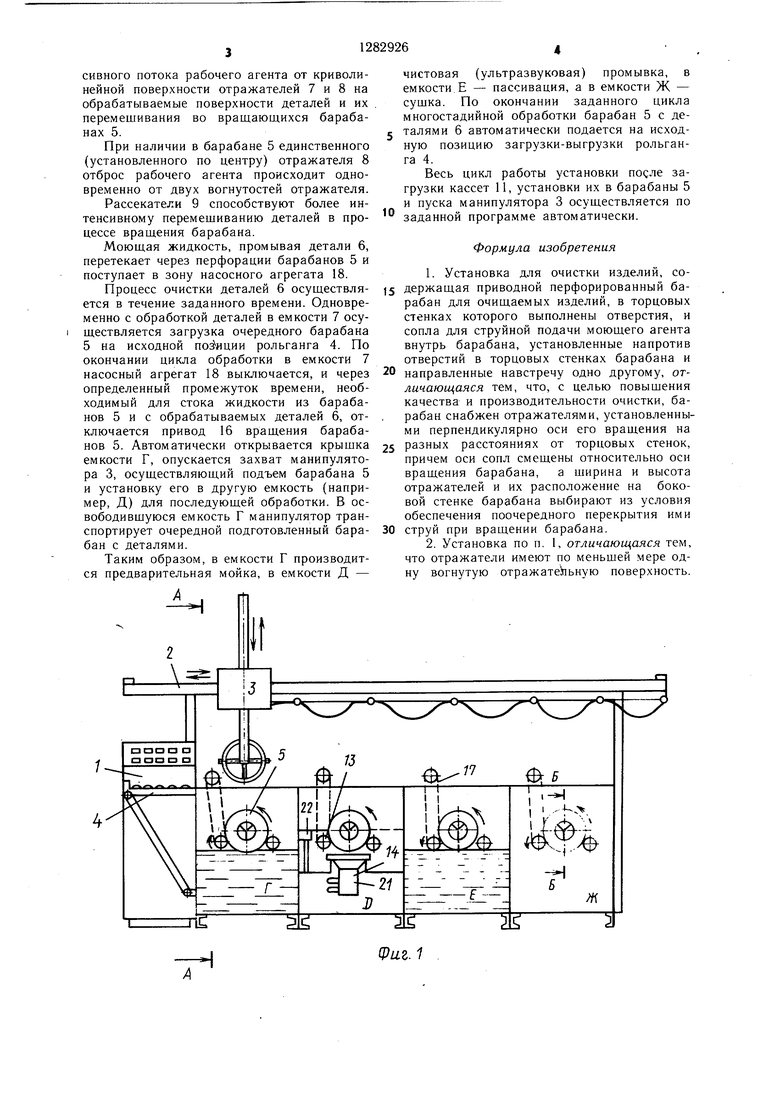

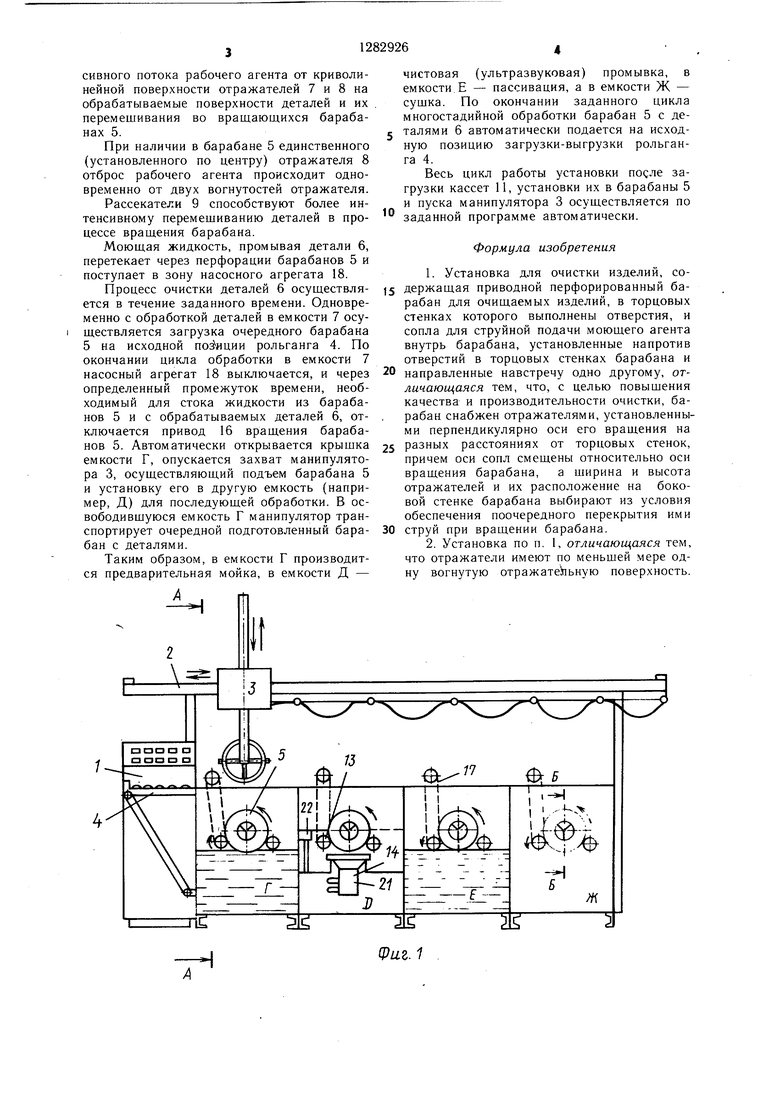

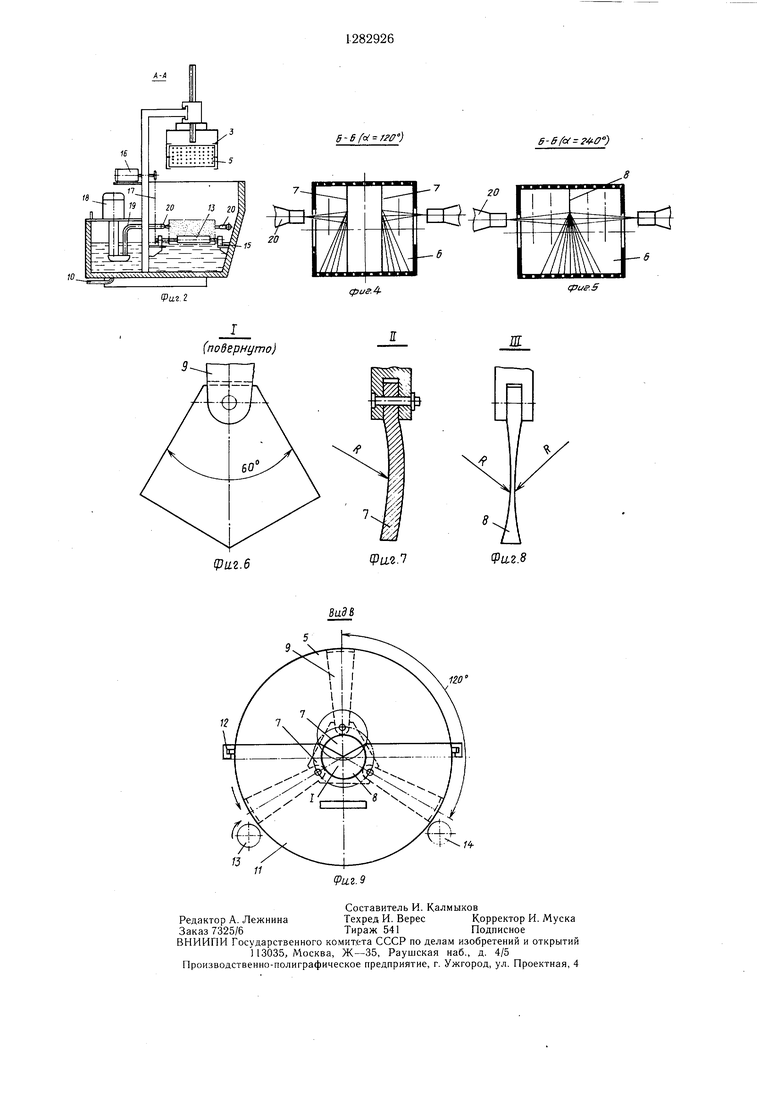

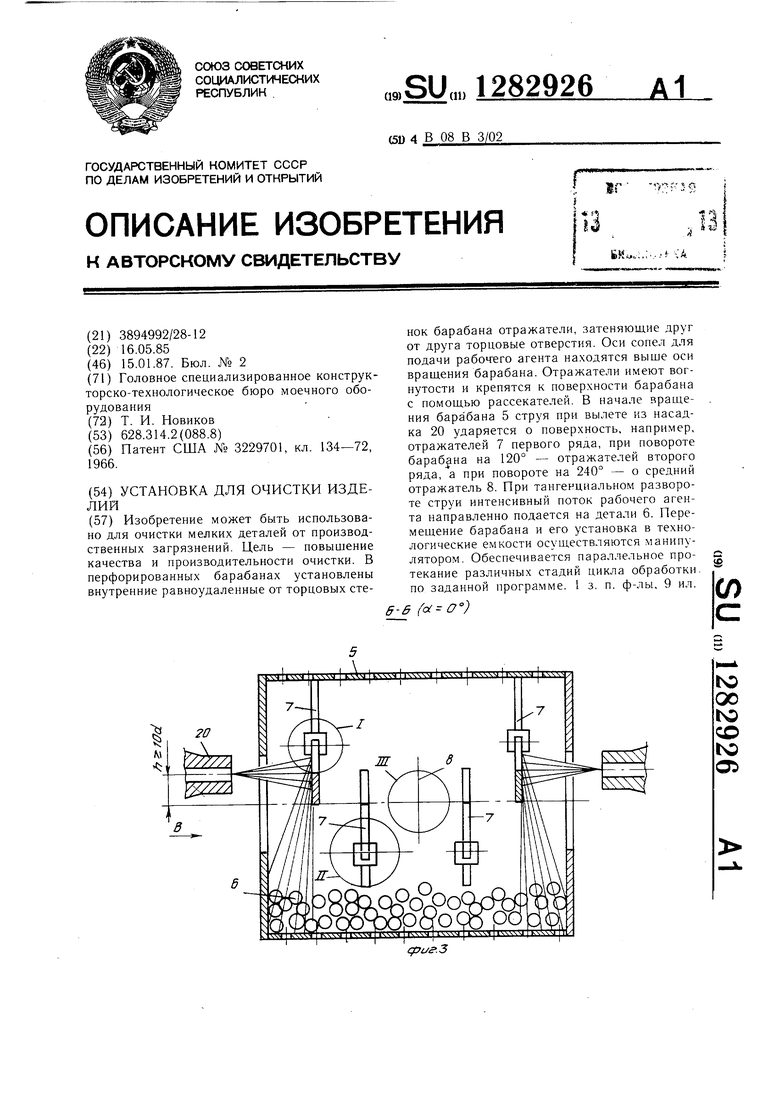

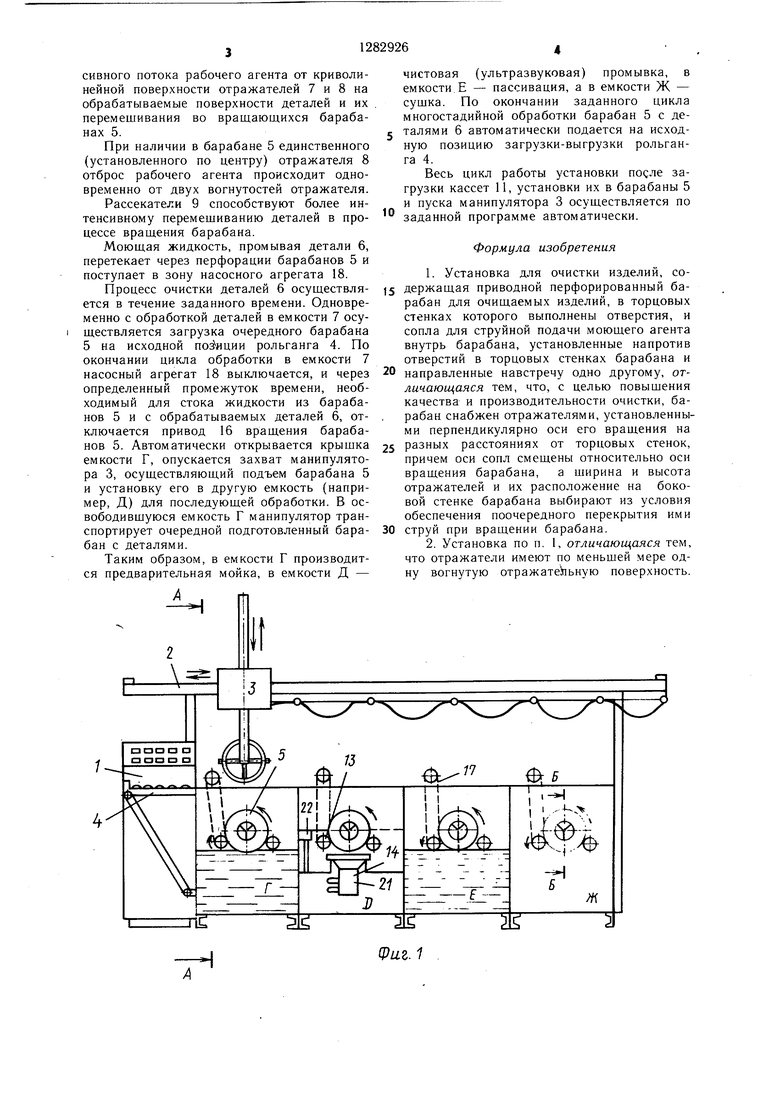

На фиг. 1 изображена предлагаемая установка для очистки изделий, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 4 и 5 - разрез Б-Б на фиг. 1 (положения барабана в процессе полного периода вращения); на фиг. 6 - узел I на фиг. 3; на фиг. 7 - узел II ка фиг. 3; на фиг. 8 - узел III на фиг. 3; на фиг. 9 - вид В на фиг. 3.

Установка оснащена программным пультом 1 управления и емкостями Г, Д, Е и Ж (фиг. 1). Над емкостями Г, Д, Е и Ж на опорном ходовом пути 2 установлен с возможностью вертикального и горизонтального возвратно-поступательного перемещения грузозахватный манипулятор 3. На рольганге 4 расположены барабаны 5 для загрузки и выгрузки деталей 6.

Барабаны 5 снабжены внутренними вогнутыми отражателями 7 и 8, прикрепленными с помощью рассекателей 9 к перфорированной боковой поверхности. При наличии нечетного количества отражателей (например, пяти, как показано на фиг. 3) одна из них обязательно устанавливается по центру барабана. При небольших размерах барабана количество внутренних отражателей может быть сведено к одному также устанавливаемому по центру. В обоих случаях центральный отражатель 8 имеет вогнутости с обеих сторон (фиг. 8). Центральный и парные отражатели находятся на одинаковом удалении от соответствующих торцовых стенок. Размеры отражателей зависят от количества последних, т. е. по мере увеличения длины барабана уменьшаются. Отражатели 7 и 8 при струйном поливе обеспечивают направленную обработку деталей 6. Слив отработанной жидкости осуществляется через выпускной трубопровод 10. Конструктивно барабаны 5 выполнены составными и снабжены съемными кассетами 11 для заполнения подлежащими очистке деталями 6. Кассеты заводятся по направляющим 12 в барабаны 5 и автоматически фиксируются. В рабочее положение барабан 5 устанавливается на приводной 13 и холостой 14 ролики, закрепленные на опорах 15. Вращение ролика 13 и барабанов 5 осуществляется приводом 16 через цепную передачу 17.

Моечные емкости Г, Д и Е для подачи рабочего агента в зону очистки оснащены насосными агрегатами 18, нагнетательными трубопроводами 19 и сопловыми насадками 20. Сопловые насадки 20 установлены с противолежащих сторон торцовых стенок барабанов 5 с зазором для возможности

схвата манипулятором 3 барабанов 5 при их установке и перемещения в емкости Е, Г, Д и Ж- С целью исключения разбрызгивания моющей жидкости и полного направления ее на обрабатываемые детали сопловые насадки 20 расположены выше продольной оси барабанов 5 на расстояние (где d - диаметр отверстия насадка). Кроме того, для интенсификации процесса, например, емкость Д, предназначенная для комбинированной (погружной и струйной) обработки, дополнительно оснащена ультразвуковым магнитострикционным преобразователем 21, а для поддержания уровня раствора - переливным карманом 22. В

5 сушильной емкости Ж предусмотрены электронагреватели (не показаны) для подогрева сжатого воздуха и сопловые насадки 20. Количество и последовательность расположения емкостей Г, Д, Е и Ж выбирают в зависимости от конкретных требований тех нологии очистки.

Установка работает следующим образом. Подлежащие обработке детали 6 загружают в кассету 11, которую затем устанавливают в барабан 5, расположенный на ис5 ходной позиции рольганга 4, вне рабочих камер. Кассета 11 автоматически запирается и фиксируется в барабане 5. На пульте 1 управления набирается программа последовательности обработки деталей 6. Производится пуск манипулятора 3. Грузозахватное

0 устройство манипулятора 3 автоматически осуществляет схват барабана 5, транспортирует и устанавливает его на ролики 13 и 14 емкости Г. При опускании грузозахватного устройства манипулятора 3 с барабаном 5 происходит автоматическое открывание крышки емкости Г. После установки барабана 5, подъема захватного устройства манипулятора 3 и закрывания крышки емкости Г автоматически включаются привод 16 вращения барабана 5 и насосный агре0 гат 18. Рабочая жидкость по нагнетательному трубопроводу подается через сопловые насадки 20 в зону обработки барабанов 5. Струя жидкости при вылете из сопла ударяется о вогнутую поверхность, например, ближних отражателей (при 0°, фиг. 3). При дальнейшем вращении барабана 5 и повороте его на 120° моющая жидкость направляется на второй ряд отражателей (фиг. 4), а при повороте на 240° - на средний отражатель 8 (фиг. 5). Таким образом,

Q за полный период вращения барабана 5 осуществляется полная обработка деталей 6 с многократным цикличным движением жидкости по всей его длине. Тангенциально растекающаяся струя рабочего агента направленно подается на детали 6, размывая заг5 рязнения и смывая их с очищаемой поверхности.

Эффективность процесса и качество очистки деталей 6 обеспечиваются за счет интен

сивного потока рабочего агента от криволинейной поверхности отражателей 7 и 8 на обрабатываемые поверхности деталей и их перемешивания во вращающихся барабанах 5.

При наличии в барабане 5 единственного (установленного по центру) отражателя 8 отброс рабочего агента происходит одновременно от двух вогнутостей отражателя.

Рассекатели 9 способствуют более интенсивному перемешиванию деталей в процессе вращения барабана.

Моющая жидкость, промывая детали 6, перетекает через перфорации барабанов 5 и поступает в зону насосного агрегата 18.

Процесс очистки деталей 6 осуществляется в течение заданного времени. Одновременно с обработкой деталей в емкости 7 осуществляется загрузка очередного барабана 5 на исходной рольганга 4. По окончании цикла обработки в емкости 7 насосный агрегат 18 выключается, и через определенный промежуток времени, необходимый для стока жидкости из барабанов 5 и с обрабатываемых деталей 6, отключается привод 16 вращения барабанов 5. Автоматически открывается крышка емкости Г, опускается захват манипулятора 3, осуществляющий подъем барабана 5 и установку его в другую емкость (например, Д) для последующей обработки. В ос- вободивщуюся емкость Г манипулятор транспортирует очередной подготовленный барабан с деталями.

Таким образом, в емкости Г производится предварительная мойка, в емкости Д -

чистовая (ультразвуковая) промывка, в емкости Е - пассивация, а в емкости Ж - сущка. По окончании заданного цикла многостадийной обработки барабан 5 с деталями 6 автоматически подается на исходную позицию загрузки-выгрузки рольганга 4.

Весь цикл работы установки подле загрузки кассет 11, установки их в барабаны 5 и пуска манипулятора 3 осуществляется по заданной программе автоматически.

Формула изобретения

1.Установка для очистки изделий, со- держащая приводной перфорированный барабан для очищаемых изделий, в торцовых стенках которого выполнены отверстия, и сопла для струйной подачи моющего агента внутрь барабана, установленные напротив отверстий в торцовых стенках барабана и направленные навстречу одно другому, ог- личающаяся тем, что, с целью повыщения качества и производительности очистки, барабан снабжен отражателями, установленными перпендикулярно оси его вращения на

разных расстояниях от торцовых стенок, причем оси сопл смещены относительно оси вращения барабана, а ширина и высота отражателей и их расположение на боковой стенке барабана выбирают из условия обеспечения поочередного перекрытия ими

струй при вращении барабана.

2.Установка по п. 1, отличающаяся тем, что отражатели имеют по меньшей мере одну вогнутую отражательную поверхность.

Фаг. 2

6-6fo( )

фигcpue.S

{повернуто}

HL

(Ри.г.6

Ф/хг.7

VU.2.8

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1980 |

|

SU995906A1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Устройство для мойки и сушки деталей | 1981 |

|

SU967597A1 |

| Установка для жидкостной очистки деталей | 1985 |

|

SU1308399A1 |

| Моечная установка | 1978 |

|

SU716646A1 |

| Устройство для декольматации скважин | 2019 |

|

RU2721144C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2008986C1 |

| Устройство для очистки и промаслива-Ния ВОздушНыХ фильТРОВ | 1979 |

|

SU827127A1 |

| СПОСОБ РЕКАВЕРИНГА РАБОЧЕГО СОСТОЯНИЯ НЕФТЕГАЗОДОБЫВАЮЩЕЙ СКВАЖИНЫ С ГОРИЗОНТАЛЬНЫМ И/ИЛИ СУБГОРИЗОНТАЛЬНЫМ ОКОНЧАНИЕМ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2482268C1 |

Изобретение может быть использовано для очистки мелких деталей от производственных загрязнений. Цель - повышение качества и производительности очистки. В перфорированных барабанах установлены внутренние равноудаленные от торцовых стенок барабана отражатели, затеняющие друг от друга торцовые отверстия. Оси сопел для подачи рабочего агента находятся выше оси вращения барабана. Отражатели имеют вогнутости и крепятся к поверхности барабана с помощью рассекателей. В начале вращения барабана 5 струя при вылете из насадка 20 ударяется о поверхность, например, отражателей 7 первого ряда, при повороте барабана на 120° - отражателей второго ряда,а при повороте на 240° - о средний отражатель 8. При тангенциальном развороте струи интенсивный поток рабочего агента направленно подается на детали 6. Перемещение барабана и его установка в технологические емкости осуществляются манипулятором. Обеспечивается параллельное протекание различных стадий цикла обработки, по заданной программе. 1 з. п. ф-лы, 9 ил. - (о( 0°) & (Л го 00 ю со 1чЭ О5 ipuf.3

13

Составитель И. Калмыков

Редактор А. ЛежнинаТехред И. ВересКорректор И. Муска

Заказ 7325/6Тираж 541Подписиое

ВНИИПИ Государствеиного комитета СССР по делам изобретений и открытий

И3035, Москва, , Раушская иаб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент США № 3229701, кл | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1987-01-15—Публикация

1985-05-16—Подача