1

Изобретение относится к жидкостной Очистке деталей и может быть использовано для очистки мелких загрязненных деталей.

Известно устройство для очистки деталей моющими ЖИДКОСТЯМИ 1.

Недостатком известного устройства является то, что оно имеет ограниченные технологические возможности по номенклатуре очищаемых деталей и их материалов. Это связано с тем, что при очистке деталей только одной моющей жидкостью на обработанной поверхности остается некоторое количество реактива, в связи с чем химический процесс продолжается. Отрицательное .воздействие реактивов (например, соды, силикатов фосфатов и др.) на адгезию покрытий и другие свойства диктует необходииость применения по меньшей мере одной промывочной операции..

Известно также устройство для очистки дет.алей, содержащее емкости с рабочим агентом, расположенные над ними перфо- рированные барабаны для размещения деталей, средство для подачи рабочего агента в барабаны, выполненное в виде перфорированных трубок, связанных с нагнетательными трубопроводами 2.

Однако проведение всех операций обработки в одном общем корпусе снижает производительность и качество очистки. Кроме того, пары работ1ей среды, находящиеся в корпусе и испаряющиеся с поверхностей резервуаров, проходят через перфорации контейнеров и дополнительно увлажняют просущиваемые поверхности деталей, что удлиняет время.сущки и способствует появлению коррозии. Отсутствие герметичности между соплами и осями, а также отсутствие направленной подачи раствора на обрабатываемые детали значительно снижает интенсивность очистки, так как зачастую жидкость без напора попадает в зону контейнерной очистки, а избыток вытекает 15 В конструктивно предусмотренный зазор. Смещение моечной и промывочной жидкостей, происходящее в процессе очистки в связи с просачиванием жидкости через перфорации контейнеров и зазоры между соплами и пустотелыми осями, приводит к быстрому нарущению заданного технологического режима и потерям тепла.

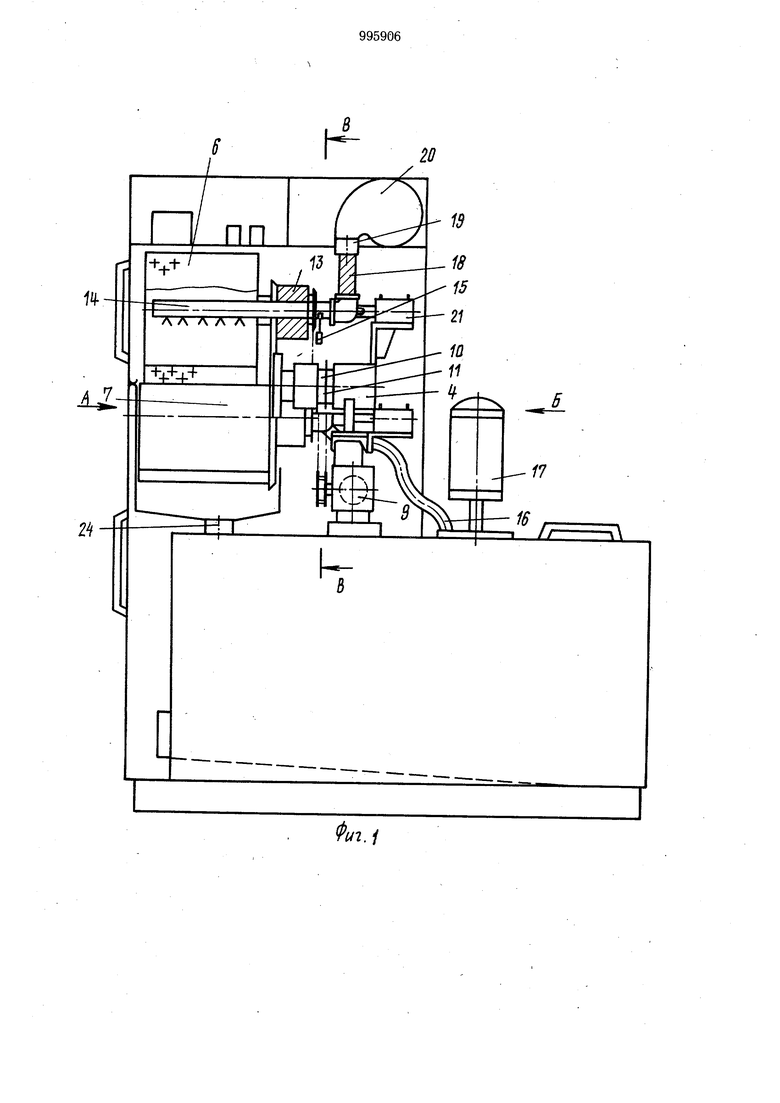

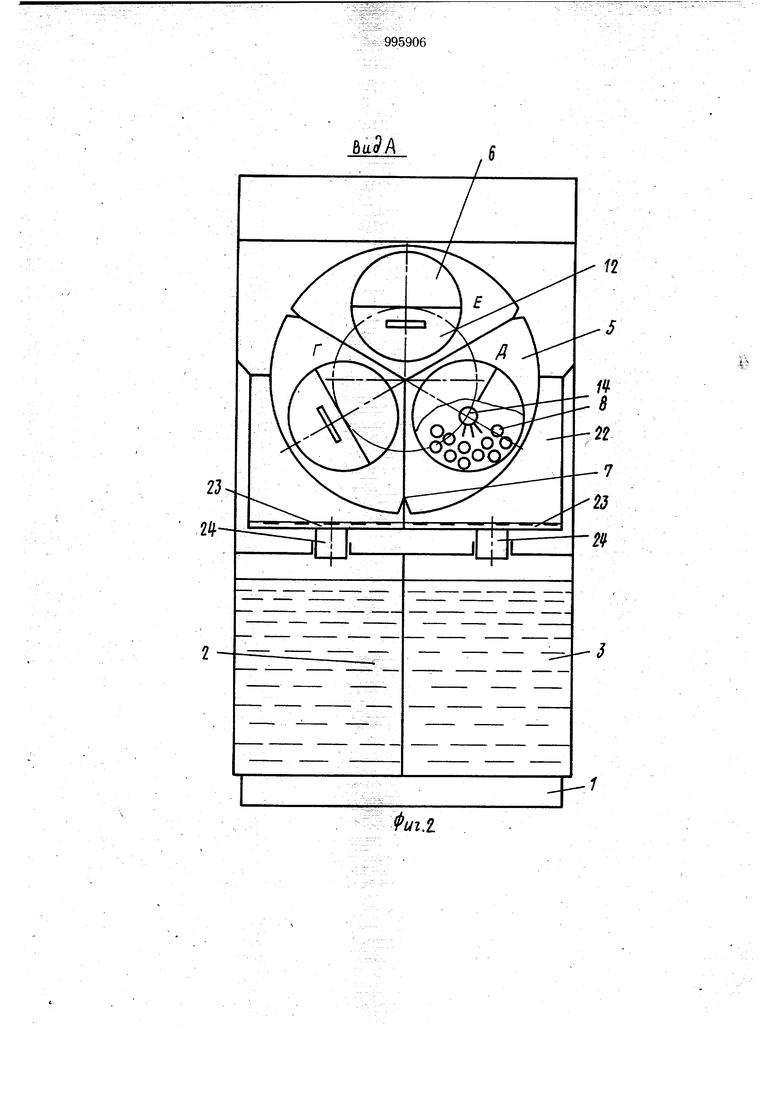

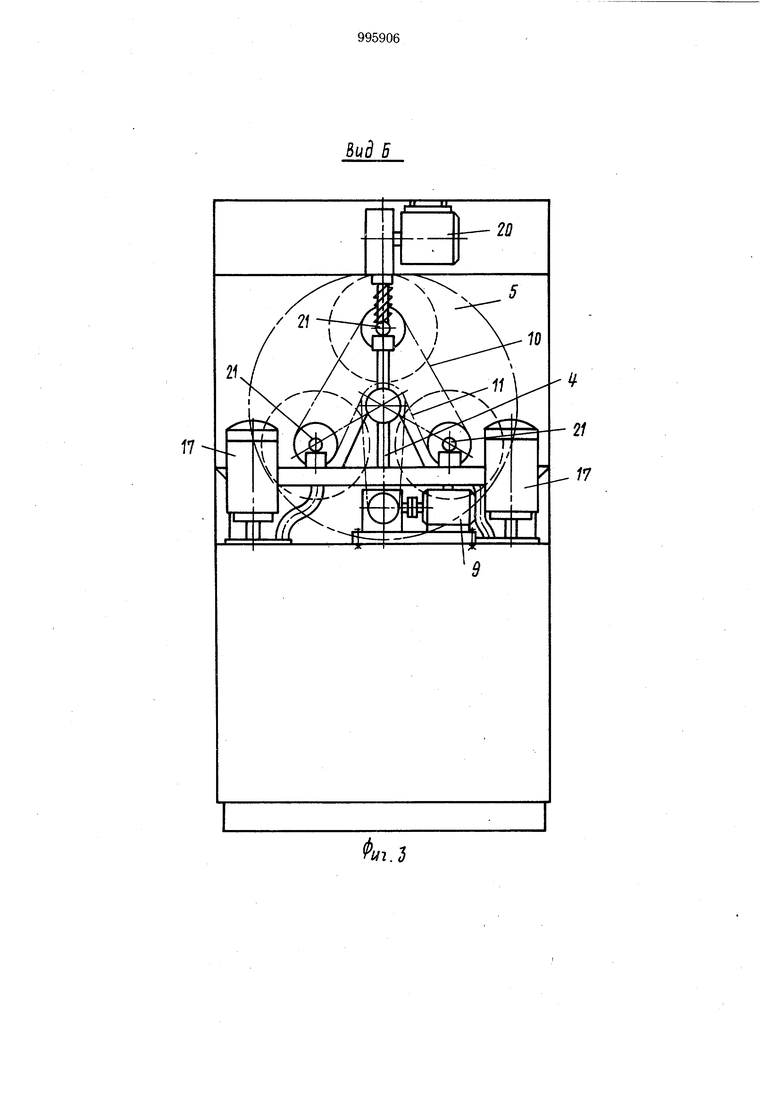

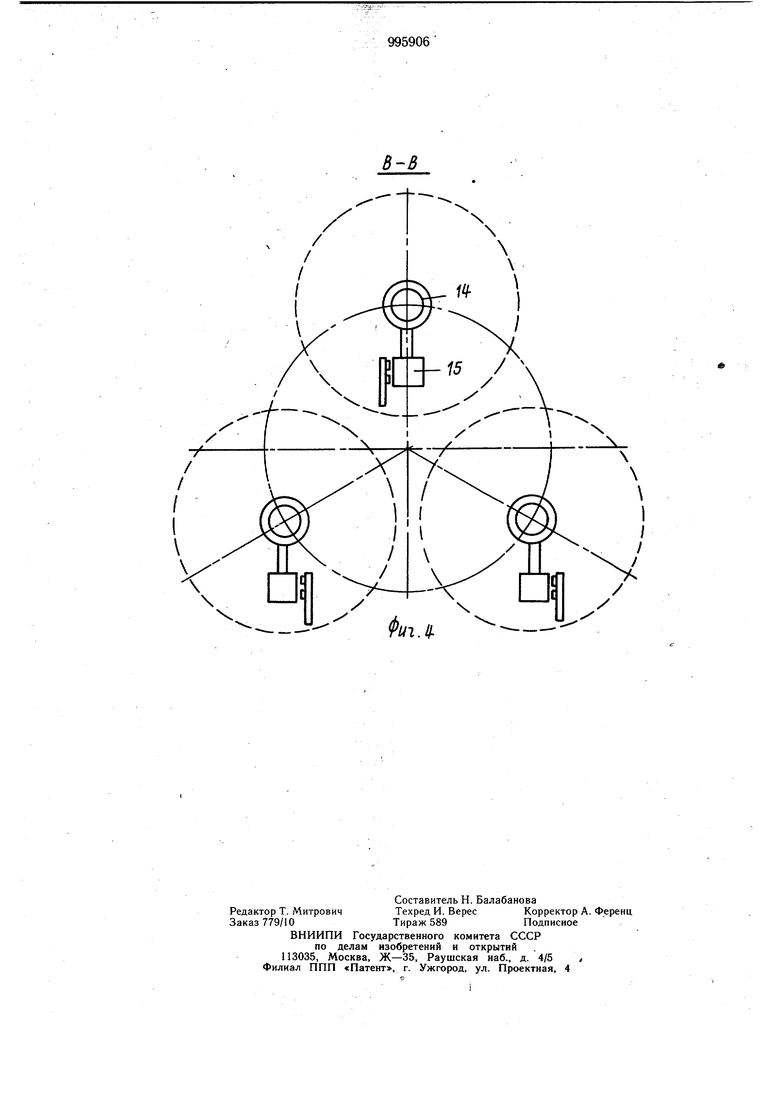

Цель изобретения - повыщение производительности очистки. Поставленная цель достигается тем, что установка для очистки деталей, содержащая емкости с рабочим агентом, расположенные над Ними перфорированные барабаны для размещения деталей, средство для подачи рабочего агента в барабаны, выполненное в виде перфорированных трубок, связанных с нагнетательными трубопроводами, имеет планшайбу с герметичными перегородками, установленными между ними перфорированными барабанами, выполненную с возможностью поворота на заданный угол, причем нагнетательные трубопроводы выполнены подвижными и имеют средство герметичной стыковки с перфорированными трубками на позициях обработки, а перфорированные трубки имеют средство ориентации на рабочих позициях. Средство ориентации выполнено в виде закрепленного на жесткой подвеске груза и фиксирующего магнитного элемента, установленного на консольной части перфорированной трубки. На фиг. 1 изображена установка, общий ви;.; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1, на котором показаны ориентирующие устройства перфорированных трубок для направленного подвода рабочего агента. нижней части корпуса 1 установки расположены емкости 2 и 3 для обрабатывающих жидкостей. Над емкостями на опорном блоке 4 смонтирована планщайба 5, на которой равно расположены позиции обработки Г, Д и с установленными на них приводными перфорированными барабанами 6. Позиции обработки Л Д и разделены друг от друга герметичными перегородками 7, которые установлены на планшайбе по всей длине барабанов и служат для исключения смещения моющих жидкостей из разных емкостей (на позициях Г и Д) и проникновения паров на позицию Е. Позиции Г и Д предназначены для предварительной мойки и окончательной промывки или ополаскивания обрабатываемых деталей 8, позиция Е - для загрузки деталей в начале и сущки деталей в конце технологического цикла обработки. Планщайба 5 имеет возможность поворота На заданный угол и позиционирования от реверсивного привода 9 посредством цепей 10 и И. Барабаны б расположены на планщайбе 5 На одном диаметре и имеют съемные кассеты 12 для загрузки подлежащих обработке деталей 8 в барабаны. Сами барабаны 6 установлены на пустотелых опорах 13, через которые проходят перфорированные трубки 14 для подачи рабочего агента (моющей жидкости, горячего воздуха) на соответствующие позиции обработки. На выступающих консольно из барабанов концах этих трубок установлены средства 15 ориентации, представляющие собой закрепленный на жесткой подвеске груз и контактирующий с ним фиксирующий магнитный элемент. Средства ориентации служат для обеспечения определенного положения перфорации трубок, создающего на рабочих позициях после поворота планщайбы направленное воздействие потока (струи) рабочего агента на обрабатываемые детали. Для подачи рабочего агента на позиции обработки Г и Д служат нагнетательные трубопроводы 16 и насосы 17. Нагнетательные трубо.проводы 16 при состыковке их с перфорированными трубками 14 на позициях Г 11 Д служат для подачи в эти зоны обработки моющих растворов из емкостей 2 и 3, соответственно, для операций мойки и промывки. Для подачи рабочего агента на позицию Е служит нагнетательный трубопровод 18, который соединен с электродвигателем 19 и вентилятором 20 и при состыковке с перфорированной трубкой 14 На рабочей позиции Е обеспечивает подачу в эту зону обработки горячего воздуха для просущки деталей. Трубопроводы 16 и 18 выполнены гибкими и имеют соединительные элементы для герметичной стыковки их на соответствующей рабочей позиции с перфорированными трубками 14. Для продольного перемещения соединительных элементов (отведения трубопроводов во время поворота планщайбы 5 и подведения их к месту стыковки на рабочей позиции) служат механизмы 21, установленные также на опорном блоке 4. Над емкостями 2 и 3 установлен поддон 22 с фильтрами 23 для сбора крупных загрязняющих частиц и щлама и выпускными трубопроводами 24 для стока отработанной жидкости. Установка работает следующим образом. Подлежащие обработке детали загружают в кассету 12, которую затем устанавливают в барабан 6, расположенный на рабочей позиции . Кассета автоматически запирается. Включают привод 9 левого вращения и производят поворот планщайбы 5 на заданный угол. После фиксации планщайбы 5 на исходной позиции Е загружается деталями кассета следующего барабана. Включают механизмы 21 продольного перемещения соединительных элементов нагнетательных трубопроводов 16 и 18 и производят герметизацию перфорированных трубок 14 на позициях обработки Г, Д и . После этого включают привод 9 правого вращения барабанов 6 и насосы 17 подают моющую жидкость из емкостей 2 и 3, соответствейно, в барабаны, расположенные йа. позициях Г и Д.

На рабочей позиции Т осуществляется процесс предварительйой мойки, на позиции: Д - окончательной промывки илиополаскивания деталей.

Эффективность процесса и качество очистки деталей обеспечиваются за счет интейсивйого направленного потока рабочего агейта через перфорированные трубки 14 на обрабатываемые поверхности деталей и их перемешивания во вращающихся барабайах 6.

Моющая жидкость, промывая детали перетекает через перфорации барабанов 6 на фильтр 23, где очищается от крупных частиц и щлама.

Процесс очистки деталей осуществляется в течение заданного времени, после чего насосы 17 выключают и через определенный промежуток времени, необходимый для стока жидкости из трубопроводов 16 и трубок 14, отключается привод 9. Механизмы 21 производят расстыковку трубопроводов 16 Н 18 от трубок 14, после чего автоматически включается привод 9 левого вращения и осуществляется реверсирование планщайбы 5.

Одновременно с перемещением позиций барабанов происходит автоматическое ориентирование перфорированных трубок 14 с помощью средств 15 ориентации.

Оператор производит загрузку деталей, подлежащих обработке, в очередную кассету и устанавливает ее в барабан на позиции Е.

После очередного реверсирования планщайбы 5 и загрузки следующего барабана осуществляется полный цикл обработки деталей. На позиции Г осуществляется черновая мойка, на позиции Д - чистовая промывка, на позиции Е.- сущка деталей и затем их выгрузка.

Весь цикл работы установки после загрузки кассет,и установки их в барабаны осуществляется автоматически. Останов барабана на позиции Е (в зоне загрузки - сущки - выгрузки) происходит в ориентированном положении, в котором кассета 12

находится внизу, в горизонтальном положении. ,

Использование предлагаемой установки для очистки от загрязнений деталей по сравнению с известными устройствами аналогичного назначения зйачительно повыщает производительность и качество очистки.

За счет раздельного и герметически изолированного расположения позиций, обработки на поворотной планщайбе исключается смещение моечной и промывочной жидко- стей, тем самым сохраняется заданный технологический режим, а обеспечение направленной подачи рабочего агейта из перфорированных трубок повыщает интенсивность очистки.

IS

Формула изобретения

1. Установка для очистки деталей, содержащая емкости с рабочим агентом, рас0 положенные над ними перфорированные барабаны для размещения деталей, средство для подачи рабочего агента в барабаны, выполненное в виде перфорированных трубок, связанных с нагнетательными трубопроводами, отличающаяся тем, что, с це лью повыщения производительности очистки, она имеет планщайбу с герметичными перегородками, установленными между ними перфорированными барабанами, выполненную с возможностью поворота на заданный

угол, причем нагнетательные трубопроводы выполнены подвижными и имеют средство герметичной стыковки с перфорированными трубками на позициях обработки, а перфорированные трубки имеют средство ориентации на рабочих позициях.

5 2. Установка по п. 1, отличающаяся тем, что средство ориентации выполнено в виде закрепленного на жесткой подвеске груза и фиксирующего магнитного элемента, установленного на консольной части перфорированной трубки.

0Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 582009, кл. В 08 В 3/00, 1975.

2.Авторское свидетельство СССР № 435872, кл. В 08 В 3/06, 1971.

Вид Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мойки и сушки деталей | 1981 |

|

SU967597A1 |

| Установка для очистки изделий | 1985 |

|

SU1282926A1 |

| Моечная установка | 1978 |

|

SU716646A1 |

| Устройство для жидкостной обработки изделий | 1980 |

|

SU885356A1 |

| Установка для очистки полых изделий | 1979 |

|

SU956069A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2036734C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ И СУШКИ ДЕТАЛЕЙ | 1971 |

|

SU435872A1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| Установка для мойки стеклянных трубок | 1972 |

|

SU498045A1 |

| Установка для мойки изделий | 1984 |

|

SU1335333A1 |

17-.

Авторы

Даты

1983-02-15—Публикация

1980-12-26—Подача