(5) УСТРОЙСТВО ДЛЯ МОЙКИ И СУШКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОЙКИ И СУШКИ ДЕТАЛЕЙ | 1971 |

|

SU435872A1 |

| Моечная установка | 1978 |

|

SU716646A1 |

| Установка для очистки изделий | 1985 |

|

SU1282926A1 |

| Установка для очистки деталей | 1980 |

|

SU995906A1 |

| Устройство для мойки деталей | 1989 |

|

SU1655584A2 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| Установка для очистки деталей | 1990 |

|

SU1726072A2 |

| Устройство для очистки деталей | 1986 |

|

SU1335336A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ | 2002 |

|

RU2213634C1 |

| Установка для мойки мелких деталей | 1980 |

|

SU1018726A1 |

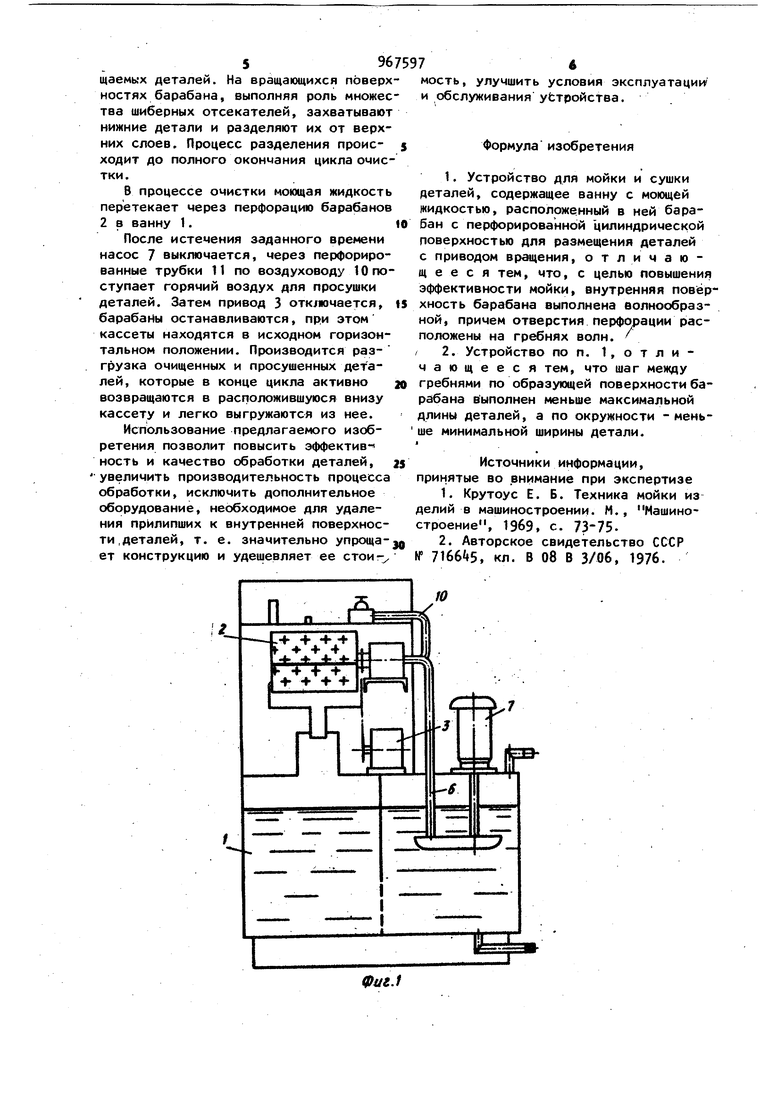

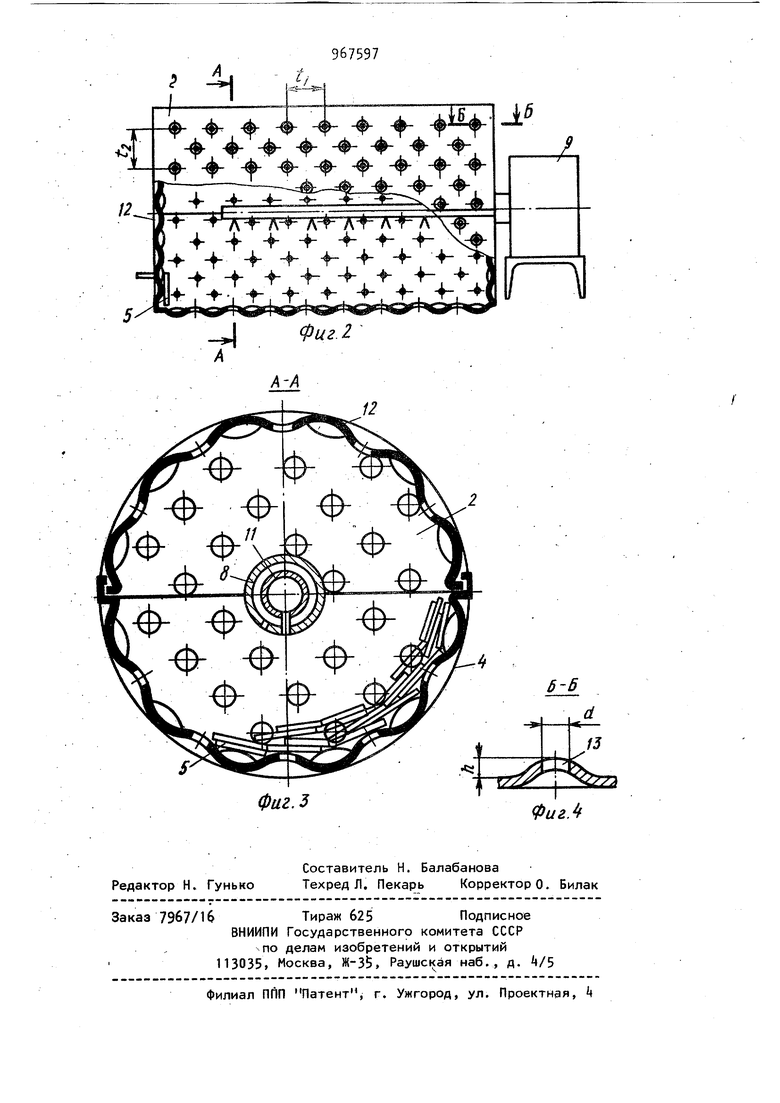

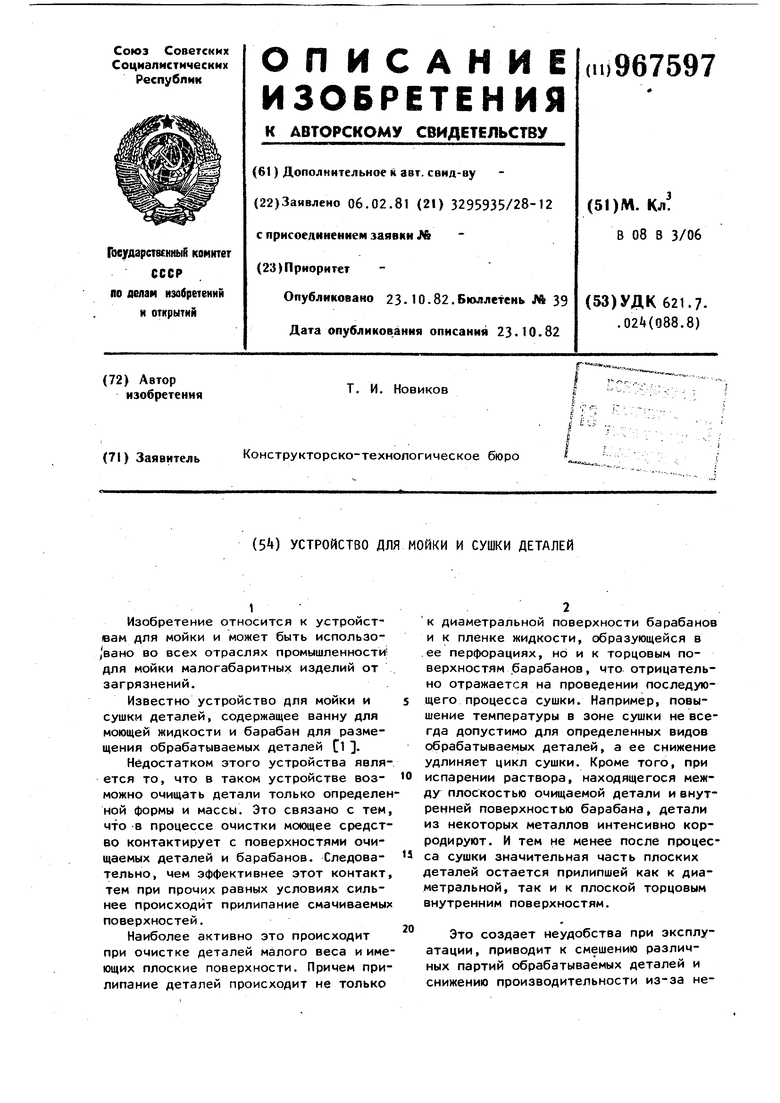

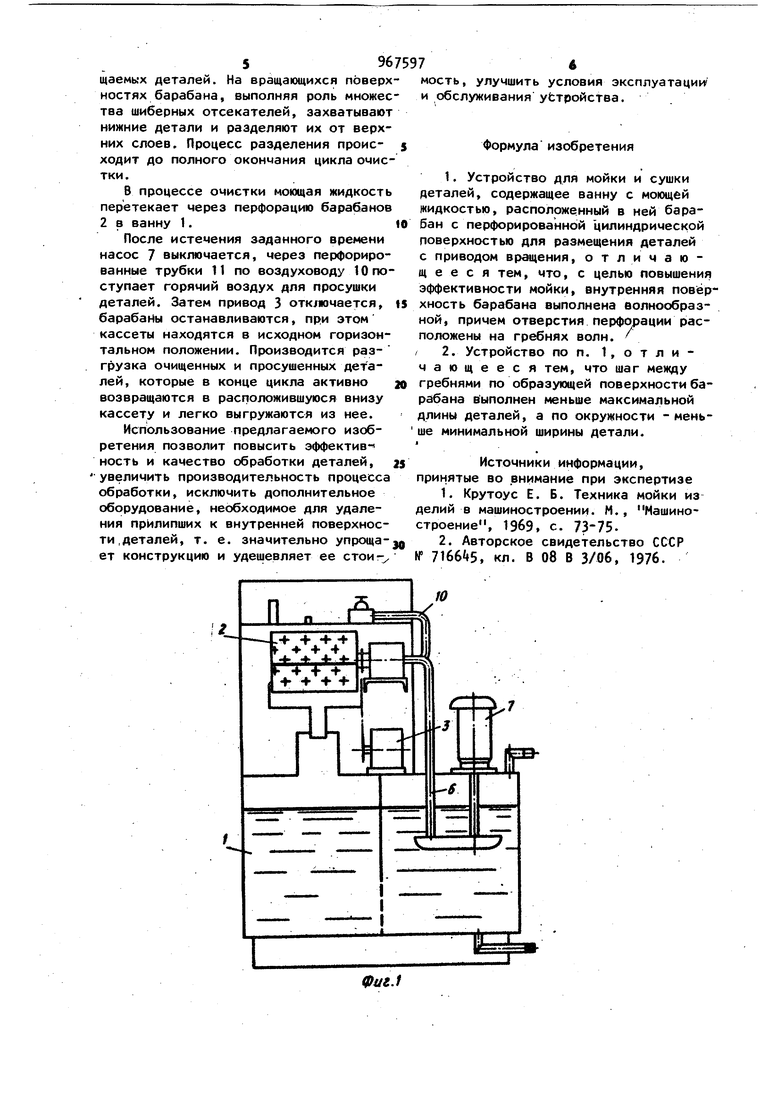

Изобретение относится к устройствам для мойки и может быть использо,вано во всех отраслях промышленности для мойки малогабаритных изделий от загрязнений. Известно устройство для мойки и сушки деталей, содержащее ванну для моющей жидкости и барабан для размещения обрабатываемых деталей Cl 1. Недостатком этого устройства является то, что в таком устройстве возможно очищать детали только определен ной формы и массы. Это связано с тем, что в процессе очистки моющее средство контактирует с поверхностями очищаемых деталей и барабанов. Следовательно, чем эффективнее этот контакт, тем при прочих равных условиях сильнее происходит прилипание смачиваемых поверхностей. Наиболее активно это происходит при очистке деталей малого веса и имеющих плоские поверхности. Причем прилипание деталей происходит не только к диаметральной поверхности барабанов и к пленке жидкости, образующейся в ее перфорациях, но и к торцовым поверхностям барабанов , что отрицательно отражается на проведении последующего процесса сушки. Например, повышение температуры в зоне сушки не всегда допустимо для определенных видов обрабатываемых деталей, а ее снижение удлиняет цикл сушки. Кроме того, при испарении раствора, находящегося между плоскостью очищаемой детали и внутренней поверхностью барабана, детали из некоторых металлов интенсивно корродируют. И тем не менее после процесса сушки значительная часть плоских деталей остается прилипшей как к диаметральной, так и к плоской торцовым внутренним поверхностям. Это создает неудобства при эксплуатации, приводит к смешению различных партий обрабатываемых деталей и снижению производительности из-за не3967обходимости применения ручной выемки и рассортировки очищенных деталей. Известно устройство.для мойки деталей, содержащее ванну с моющей жидкостью, расположенный в ней барабан с перфорированной цилиндрической поверхностью для размещения деталей с приводом вращения С 2. Однако съем обрабатываемых деталей осуществляется лишь с внутренней перфорированной диаметральной поверхности емкости Путем удаления жидкостной пленки из перфораций емкости. Необходимость применения различных рабочих органов для удаления жлдкостной пленки из перфорации емкости, направленного ее перемещения, поддержание уров ня жидкости значительно усложняет кон структивное исполнение устройства, сни жает его надежность и эффективность за счет износа прокалывающих щеток и емкости, перенасьпцения промываемой жидкостью пористо-капиллярного материала и необходимости его частой замены сухим, невозможности деформирования всей диаметральной поверхности емкости из-за торцовых стенок и др. Целью изобретения является повышение эффективности мойки. Указанная цель достигается тем, что в устройстве для мойки и сушки деталей, содержащем ванну с моющей жидкос тью, расположенный в ней барабан с перфорированной цилиндрической поверхноС:Тью для размещения деталей с приводом вращения,внутренняя поверхности барабана выполнена волнообразной, при чем отверстия перфорации расположены на гребнях волн. Шаг между гребнями по образующей поверхности барабана выполнен меньше максимальной длины дета лей, а по окружности - меньше минимальной ширины детали. На фиг. 1 изображено устройство, общий вид в поперечном разрезе; на фиг. 2 - перфорированный барабан; на , фиг. 3 разрез А-А на фиг. 2-, на 1ФИГ. k - разрез Б-Б на фиг. 2f. Устройство содержит ванну 1 для моющей жидкости; перфорированные 6арабаны 2 с приводом 3 вращения, которые выполнены составными, со сменными кассетами k, служащими для загрузки - ра грузки подлежащих обработке деталей, 5. Для -подачи рабочего агента в барабаны 2 служит нагнетательный трубопровод 6, связанный с насосом 7 и перфорированными трубками 8, установленными в полости барабанов. Барабаны 2 установлены консольно на опорах 9. Для подачи горячего воздуха в барабаны -служит воздуховод 10 и перфорированные трубки 11. Для нарушения сплошности жидкостной пленки моющего раствора и ее разрушения поверхность, ограничивающая внутреннюю полость барабана 2, выполнена волнообразной так, что на торцовых стенках барабана выполнены сплошные волны 12, а на/образующей отверстия перфорации 13 выполнены в центре волн. Причем для создания рптимальных условий исключения прилипания очищаемых деталей к внутренним поверхностям барабана координатная сетка волн имеет шаг Ц по образующей поверхности барабана меньше максимальной длины, а шаг tn по окружности меньше минимальной ширины обрабатываемых деталей, высота h выдавок равна половине диаметра отверстия 13 перфорации. Устройство работает следующим образом. Сменные кассеты k загруженные подлежащими обработке деталями 5 устанавливают в перфорированные барабаны 2. Включают ПРИВОД 3 вращения барабанов и насос 7Моющая жидкость из ванны 1 по нагнетательному трубопроводу 6 через перфорированные трубки 8 поступает в рабочую полость барабанов с деталями и осуществляется процесс очистки. Поверхности обрабатываемых деталей и барабан.ов непрерывно смачиваются. Гладкие очищенные поверхности покрываются сплошной пленкой, в то время как на внутренних поверхностях барабанов такой пленки не образуется за счет нанесения на их поверхностях воЛн 12, обращенных в полость барабанов. Образующиеся точечные и криволинейные выступающие поверхности нарушают сплошность пленк51 и приводят к ее разрыву. Таким образом, очищаемые детали не прилипают к внутренним поверхностям барабанов, а взаимно слипаются. Их разде.ление происходит в процессе очистки . При вращении барабанов обрабатываемые детали, достигая определенного угла , осыпаются под собственным весом и прижимаются к ним общей массой очи596щаемых деталей. На вращающихся поверх ностях барабана, выполняя роль множес тва шиберных отсекателей, захватывают нижние детали и разделяют их от верхних слоев. Процесс разделения происходит до полного окончания цикла очистки , В процессе очистки моющая жидкость перетекает через перфорацию барабанов 2 в ванну 1. После истечения заданного времени насос 7 выключается, через перфорированные трубки 11 по воздуховоду 10 поступает горячий воздух для просушки деталей. Затем привод 3 отключается, барабаны останавливаются, при этом кассеты находятся в исходном горизонтальном положении. Производится разгрузка очищенных и просушенных деталей, которые в конце цикла активно возвращаются в расположившуюся внизу кассету и легко выгружаются из нее. Использование предлагаемого изобретения позволит повысить эффективность и качество обработки деталей, увеличить производительность процесса обработки, исключить дополнительное оборудование, необходимое для удаления прилипших к внутренней поверхности,деталей, т. е. значительно упрсица-j ет конструкцию и удешевляет ее стой-/ 7 мость, улучшить условия эксплуатации и обслуживания уЬтройства. Формула изобретения 1. Устройство для мойки и сушки деталей, содержащее ванну с моющей жидкостью, расположенный в ней барабан с перфорированной цилиндрической поверхностью для размещения деталей с приводом вращения, отличающееся тем, что, с целью повышения эффективности мойки, внутренняя поверхность барабана выполнена волнообразной, причем отверстия перфорации расположены на гребнях волн. , 2. Устройство по п. 1, о т л и чающееся тем, что шаг между гребнями по образующей поверхности барабана выполнен меньше максимальной длины деталей, а по окружности - меньше минимальной ширины детали. Источники информации, ринятые во внимание при экспертизе 1.Крутоус Е. Б. Техника мойки из елий в машиностроении. М., Машинотроение, 1969, с. 73-75. 2.Авторское свидетельство СССР 7166 5, кл. В 08 В 3/06, 1976.

Авторы

Даты

1982-10-23—Публикация

1981-02-06—Подача