112

Изобретение относится к инструментальному производству, в частности к изготовлению алмазных отрезных кругов с внутренней или наружной режутцей кромкой о

Целью изобретения является повышение качества обрабатываемой поверхности и улучшение эксплуатационных характеристик инструмента за счет обеспечения самозатачивания режущей кромки.

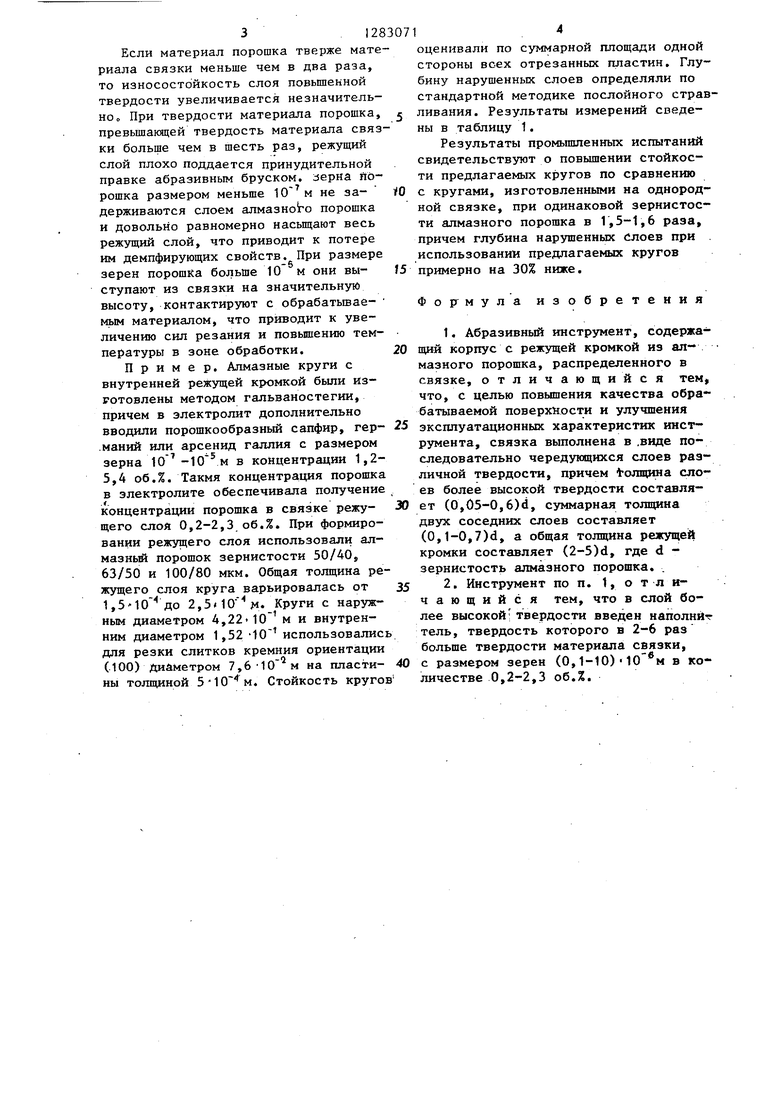

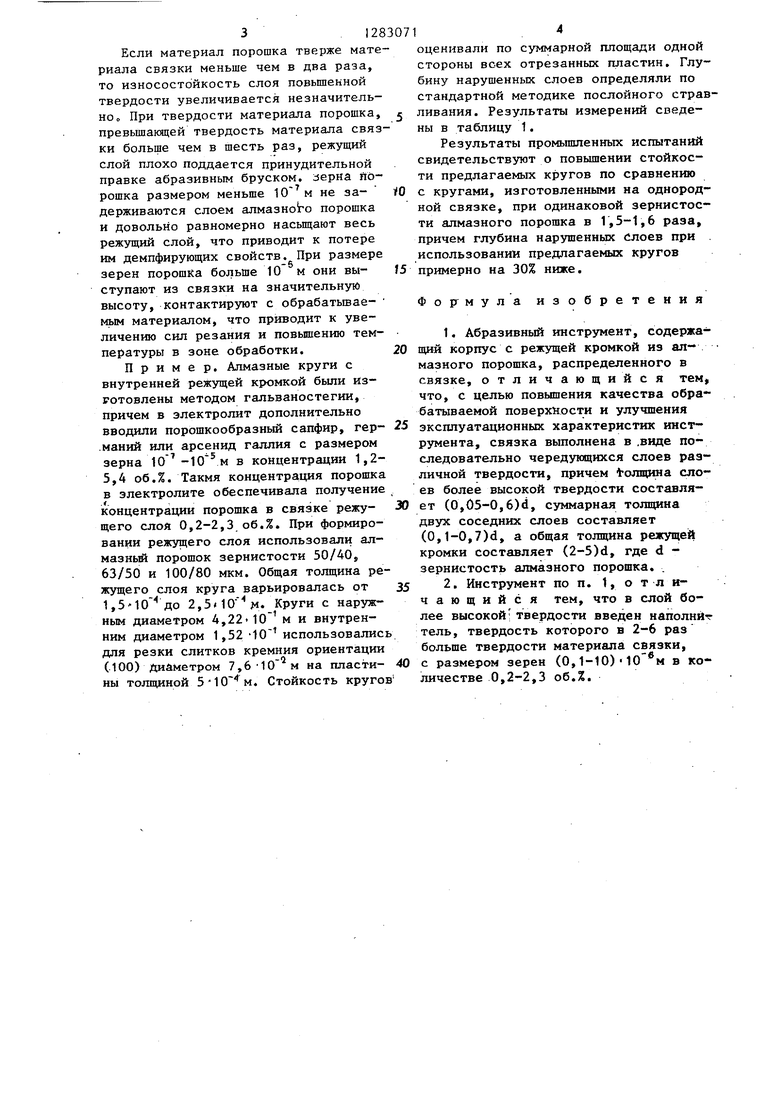

На чертеже показан отрезной круг, разрез,

В абразивном инструменте, содержащем корпус 1 с режущей кромкой из ал- мазного порошка 2, распределенного в связке, последняя выполнена в виде последовательно чередующихся слоев по вьш1енной 3 и нормальной 4 твердости, причем толщина слоя с более высокой твердостью составляет (0,05-0,6)d, суммарная толщина двух соседних слоев составляет (0,1-0,7)d, а общая толщина режущей кромки составляет (2-5)d, где d - зернистость алмазного порошка.

Повьш1ение твердости одного из слоев достигается введением в связку порошка наполнителя 5, твердость ко- торого в 2-6 раз выше твердости материала связки, с размером зерен (0,1-10) в количестве 0,2 - 2,3 об.%.

Изготовление режущего слоя из че- редующихся слоев различной твердости приводит к тому, что режущий слой становится упругим и способен демпфировать под действием сил резания. Таким образом, деформация режущего слоя уменьшают мгновенные экстре- мальные контактные усилия в зоне действия единичного алмазного зерна на обрабатываем материал, вследствие чего уменьшается глубина струк- турно-дефектных. слоев на обрабатываемой поверхности.

Как известно, образованию элемен- .тарной стручки в процессе механиче- кой обработки предшествует стадия предразрушения, характеризующаяся возникновением микротрещин в объеме материала. Образование частиц абразивного износа твердых хрупких материалов происходит тем интенсивнее, чем больше соотношение между нормальной и тангенциальной составляющими сил резания. Способность режущего слоя круг деформироваться в радиаль12

ном направлении приводит к интенсификации абразивного воздействия на обрабатываемый материал в нормальном направлении ввиду того, что многочисленные элементарные акты контактного взаимодействия единичных алмазных зерен с обрабатываемым материалом вызывает периодические высокочастотные деформации режущего слоя, которые релаксируются благодаря упругости режущего слоя. Колебания режущего слоя в радиальном направлении способствуют образованию и распространению сети микротрещин перед фронтом обработки, что значительно снижает тангенциальные нагрузки на единичные алмазные зерна, за счет которых частицы абразивного износа отрываются от обрабатываемого материала. Чеоедование слоев различной твердости способствует самозатачиванию режущего слоя, так как интенсивный износ более мягких слоев обеспечивает вскрытие новых алмазнЬтх зерен вместо разрушенных.

Выбор количественных параметров алмазного круга имеет следующие обоснования.

Толщина слоя повышенной твердости менее 0,05d приводит к тому, что алмазные зерна плохо удерживаются в режущем слое, а увеличение толщины этого слоя более 0,6d не обеспечивает самозатачивания, так как разрушенные и затупленные алмазные, зерна прочно им удерживаются, причем истирание этого слоя об обрабатываемый мат ериал происходит медленно. Суммарная толщина соседних двух слоев нормальной и повьшенной твердости не должна быть меньше О,Id, так как в противном случае ухудшаются демпфирующие свойства режущего слоя. При увеличении суммарной толщины двух соседних слоев повьщ1енной и нормальной прочности более 0,7d происходит интенсивный износ режущего слоя ввиду того, что в процессе самозатачивания при вскрытии новой группы алмазных зерен удаляется слишком большая часть режущего слоя При общей толщине режущего слоя менее происходит быстрый его износ а увеличение общей толщины режущего слоя- более 5d приводит к повьш1енно- му расходу разрезаемого материала за счет увеличения ширины пропила.

3128

Если материал порошка тверже материала связки меньше чем в два раза, то износостойкость слоя повьппенной твердости увеличивается незначительно о При твердости материала порошка, превьшающей твердость материала связки больше чем в шесть раз, режущий

слой плохо поддается принудительной правке абразивным бруском. порошка размером меньше 10 м не за- держиваются слоем алмазно1го порошка и довольно равномерно насьш ают весь режущий слой, что приводит к потере им демпфирующих свойств. При размере зерен порошка больше 10 м они вы- ступают из связки на значительную высоту, контактируют с обрабатьшае- мь1м материалом, что приводит к увеличению сил резания и повышению температуры в зоне обработки.

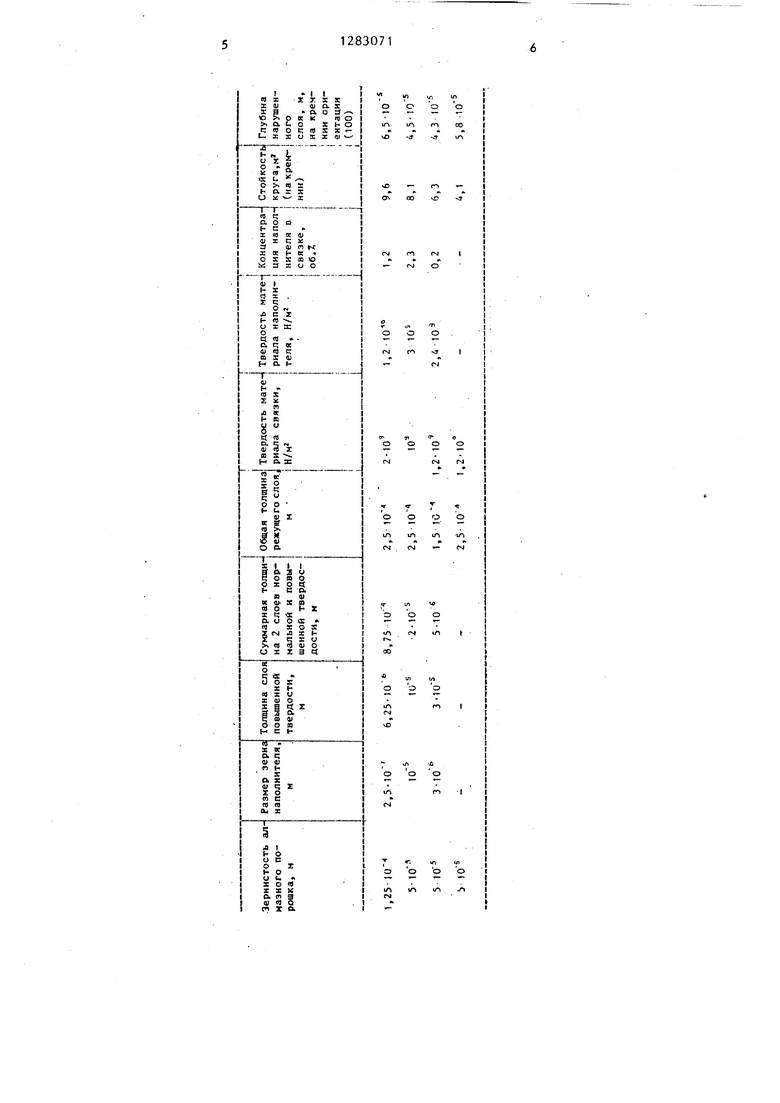

Пример. Алмазные круги с внутренней режущей кромкой были изготовлены методом гальваностегии, причем в электролит дополнительно вводили порошкообразный сапфир, гер- .маний или арсенид галлия с размером зерна 10 в концентрации 1,2- 5,4 об.%. Такмя концентрация порошка в электролите обеспечивала получение

- -

концентрации порошка в связке режу-

щего слой 0,2-2,3 об.%. При формировании режущего слоя использовали ал- мазньй порошок зернистости 50/40, 63/50 и 100/80 мкм. Общая толщина режущего слоя круга варьировалась от 1,510 до 2,5«10 1. Круги с наружным диаметром 4, м и внутренним диаметром 1,52 -Ю использовались для резки слитков кремния ориентации (100) Диаметром 7,610 м на пласти- ны толщиной . Стойкость кругов

14

оценивали по суммарной площади одной стороны всех отрезанных пластин. Глубину нарушенных слоев определяли по стандартной методике послойного стравливания. Результаты измерений сведены в таблицу 1.

Результаты промьшшенных испытаний свидетельствуют о повышении стойкости предлагаемых кругов по сравнению с кругами, изготовленными на однородной связке, при одинаковой зернистости алмазного порошка в 1,5-1,6 раза, причем глубина нарушенных слоев при использовании предлагаемых кругов примерно на 30% ниже.

Форгмула изобретения

1.Абразивный инструмент, содержащий корпус с режущей кромкой из ал- мазного порошка, распределенного в связке, отличающийся тем, что, с целью повышения качества обра батываемой поверхности и улучшения эксплуатационных характеристик инструмента, связка выполнена в .виде последовательно чередующихся слоев различной твердости, причем i-олщина слоев более высокой твердости составляет (0,05-0,6)d, суммарная толщина двух соседних слоев составляет (0,1-0,7)d, а общая толщина режущей кромки составляет (2-5)d, где d - зернистость алмазного порошка.

2.Инструмент по п. 1, о т л и- чающийся тем, что в слой более высокой твердости введен наполнит тель, твердость которого в 2-6 раз больше твердости материала связки,

с размером зерен (О,1-10)-10 ®м в количестве 0,2-2,3 об.%.

о

u-v r

00

л

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1234175A2 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2437752C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента | 2024 |

|

RU2835270C1 |

| Алмазный инструмент | 1988 |

|

SU1703427A1 |

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

Изобретение относится к области инструментального производства, в частности к изготовлению алмазных отрезных кругов. Цель изобретения - повьпцение качества обрабатываемой поверхности, работоспособности круга и улучшение его эксплуатационных ха-. рактеристик за счет обеспечения самозатачивания режущей кромки. Аб- разивньй инструмент содержит корпус 1 с режущей кромкой из алмазного порошка 2 и связки, выполненной в виде последовательно чередующихся слоев повышенной 3 и нормальной А твердости, причем толщина стгоя повышенной твердости составляет (0,05-0,6)d, суммарная толщина двух соседних слоев нормальной и повьшенной твердости составляет (0,1-0,7)d, а общая толщина режущей кромки составляет

| Патент США № 3620027, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1987-01-15—Публикация

1984-11-20—Подача