1

Изобретение относится к производству строительных материалов и может быть использовано при изготов- .лении грубой строительной керамики, например, кирпича, плитки, блоков труб и т.п.

Цель изобретения - снижение формовочной влажности и повышение морозостойкости изделий.

Масса для производства грубой строительной керамики содержит глину молотые отходы минераловатного производства 0,5 мм и ортофос- форную кислоту при определенном соотношении указанных компонентов.

Глина в данном случае выполняет роль пластификатора, так как измельченные отходы минераловатного про- изводства представляют собой непластичные порошки, а также увеличивает

1

поглощающую способность массы в целях равномерного распределения кислоты во всем объеме прессуемого изделия .

Ортофосфорная кислота является отвердителем порошковой массы, а также вьшолняет роль смазки, облегчающей скольжение и упаковку зерен и волокон порошка.

Отходы минераловатного производства являются наполнителем и отвердителем одновременно, так как орто- фосфорная кислота, взаимодействуя с ними, образует ёыстротвердеющее

фосфатное вяжущее естественного твер дения без подвода тепла. Отходы минераловатного производства должны имет удельную поверхность не менее 1.00 см /г, только тогда возможна химическая реакция при прессовании между ними и ортофосфорной кислотой. Для получения таких показателей по удельной поверхности отходы должны быть измельченными до среднего диаметра частиц 0,5 мм и ниже. Без прессования химическая реакция между порошковой частью отходов и кислотой происходит медленно вследствие плохого заполнения кислотой капилляров порошковой части отходов и увеличенных расстояний между коллоидньми частицами и измельченными частицами отходов , что приводит к уменьшению сил сцепления между ними.

Окислы, входящие в состав глины и отходов минераловатного производства, энергично взаимодействуют с ортофосфорной кислотой, при этом

,

fO

25

30

- ь/

2832332

происходит выделение тепла, что приводит к значительному разогреванию массы, которая быстро самозатвердевает и приобретает значительную прочность. Вследствие медленного отвода тепла разогрев массы ускоряет реакции и процесс приобретает автокаталитический характер.

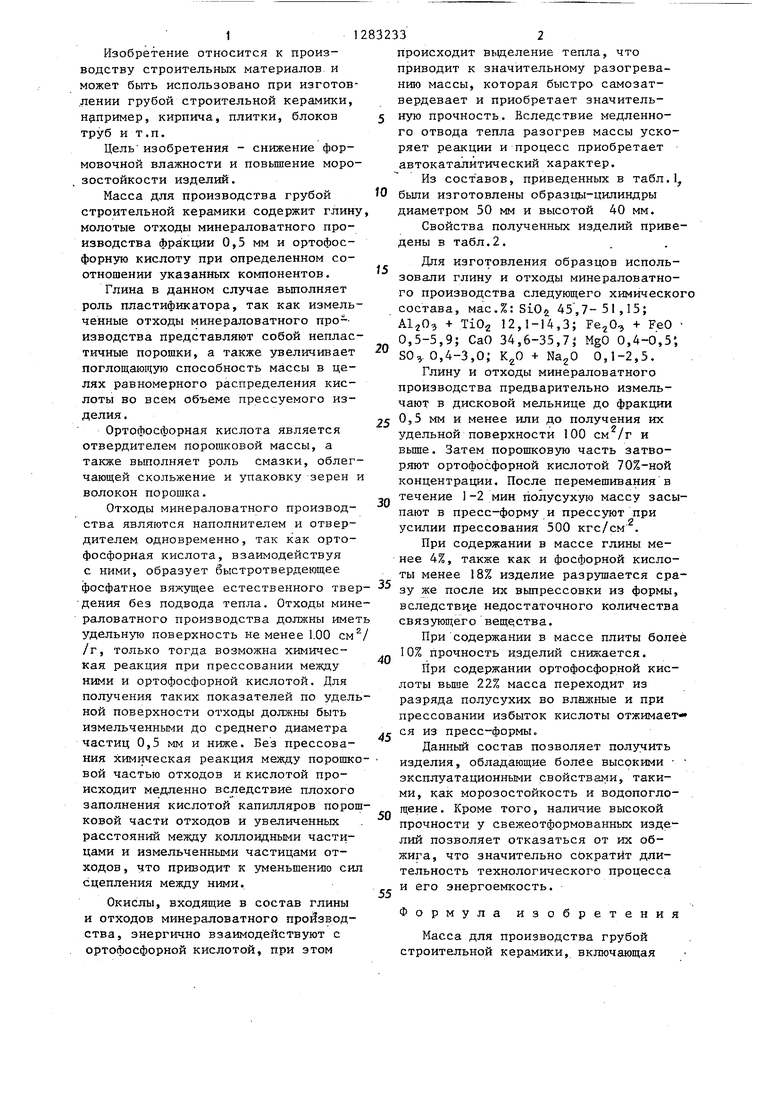

Из составов, приведенных в табл.1 были изготовлены образцы-цилиндры диаметром 50 мм и высотой 40 мм.

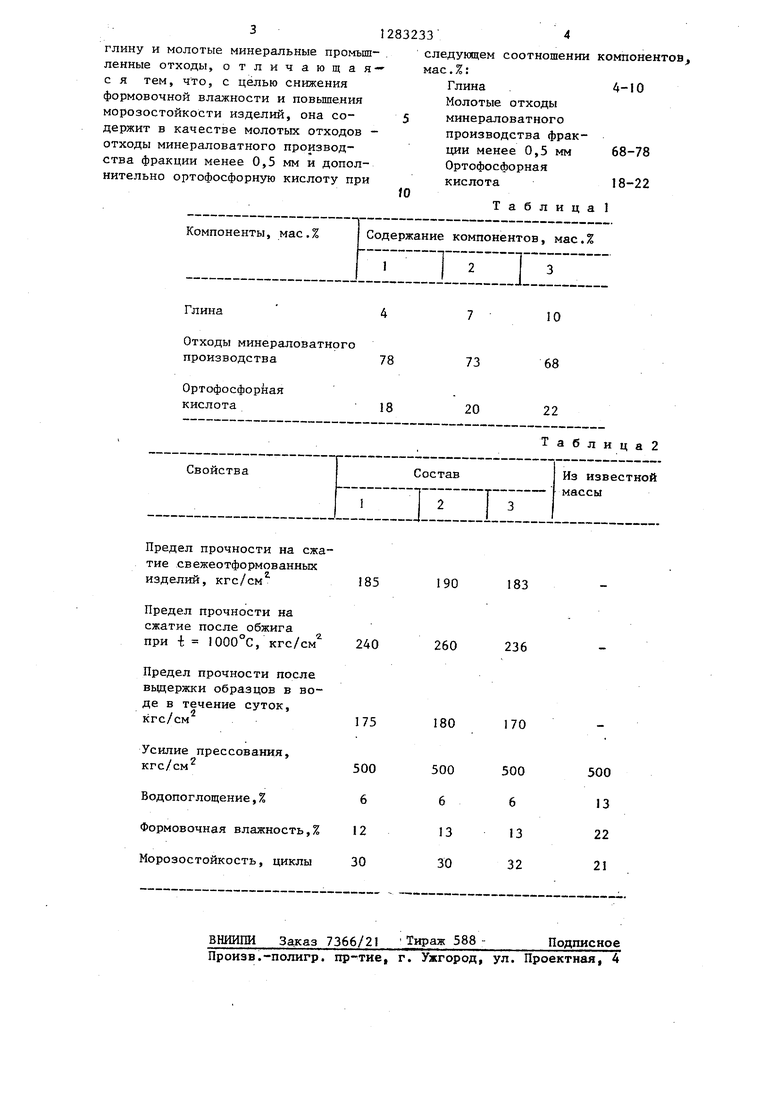

Свойства полученных изделий приведены в табл.2.

Для изготовления образцов использовали глину и отходы минераловатного производства следующего химического состава, мас.%:510 45,7-51,15; , + TiOg 12,1-14,3; + FeO - 0,5-5,9; CaO 34,6-35,7; MgO 0,4-0,5, SO,, 0,4-3,0; KgO + Na20 0,1-2,5.

Глину и отходы минераловатного производства предварительно измельчают в дисковой мельнице до фракции 0,5 мм и менее или до получения их

}5

20

40

45

50

55

удельной поверхности 100 и вьщ1е. Затем порошковую часть затворяют ортофосфорной кислотой 70%-ной концентрации. После перемешивания в течение 1-2 мин полусухую массу засыпают в пресс-форму и прессуют при усилии прессования 500 кгс/см .

При содержании в массе глины менее 4%, также как и фосфорной кислоты менее 18% изделие разрушается сразу же после их выпрессовки из формы, вследствие недостаточного количества связующего вещества.

При содержании в массе плиты более 10% прочность изделий снижается.

При содержании ортофосфорной кислоты выше 22% масса переходит из разряда полусухих во влажные и при прессовании избыток кислоты отжимает- ся из пресс-формЫо

Данный состав позволяет получить изделия, обладающие более высокими эксплуатационными свойствами, такими, как морозостойкость и водопогло- щение. Кроме того, наличие высокой прочности у свежеотформованных изде - лий позволяет отказаться от их обжига, что значительно сЬкратйт длительность технологического процесса и его энергоемкость.

Формула изобретения

Масса для производства грубой строительной керамики, включающая

3

глину и молотые минеральные промьш- ленные отходы, отличающая с я тем, что, с целью снижения формовочной влс1жности и повьшения морозостойкости изделий, она со- держит в качестве молотых отходов - отходы минераловатного производства фракции менее 0,5 мм и дополнительно ортофосфорную кислоту при

Компоненты, мас.%

Глина

Отходы минераловатного производства

Ортофосфорная

кислота

185 190 183

240 260 236

175 180 170

следующем соотношении

мае.%:

Глина

Молотые отходы минераловатного производства фракции менее 0,5 мм Ортофосфорная кислота

Таблиц

Содержание компонентов, мае.%

ri::i

10

73

68

20

22

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2206536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Шихта и способ изготовления стеновых керамических изделий | 1982 |

|

SU1020399A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2753792C1 |

Изобретение относится к области производства изделий из грубой строительной керамики. С целью снижения формовочной влажности и повышения морозостойкости изделий, масса содержит (в мас.%) глину 4-10, молотые отходы минераловатного производства 68-78 и ортофосфорную кислоту 18- .22. 2 табл.

| КЕРАМИЧЕСКАЯ МАССА | 1972 |

|

SU421663A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для производства грубой строительной керамики | 1976 |

|

SU622789A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-15—Публикация

1984-08-21—Подача