1

Изобретение относится к черной металлургии, конкретнее к способам обработки горячекатаных полос из низкоуглеродистой стали.

Цель изобретения - повышение качества полос за счет уменьшения неравномерности упрочнения металла.

Способ включает охлаждение полос после горячей прокатки до температуры смотки при увеличении степени охлаждения с увеличением толщины полос в диапазоне 1,,0, смотку в рулон, размотку и травление в непрерывном агрегате.

Изобретение иллюстрируется сле- дующим примером.

На непрерывном широкополосном стане 1700 прокатывали полосы толщиной h 2-4 мм из стали 08 кп и сматывали в рулоны массой 7 т. После выхода полос из последней клети их охлаждали на отводящем рольганге длиной L 110 м до установленной температуры

12

смотки. Смотанные в рулоны полосы пе- и улучшается плоскостность, за счет

стабилизации тегоювого профиля валков, а также величины их упругого прогиба под действием усилия прокатки.

30

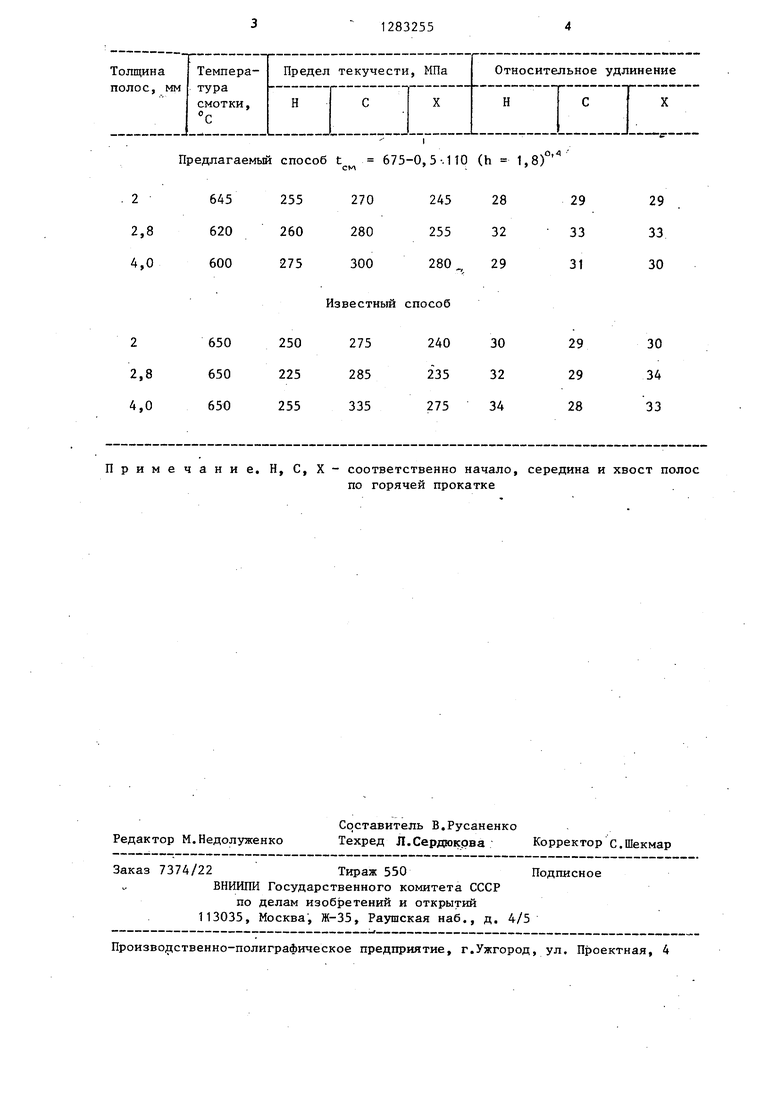

редавали на склад горячекатаных рулонов. После обработки в агрегате, в .их средней части и на концах отбирали пробы для механических испытаний, В таблице представлены режимы обработки полос на отводящем рольганге широкополосного стана 1700 и сравни, тельные результаты механических испытаний после обработки по предлагаемо, му и известному способам, а также ох-; лаждение полос после горячей прокаткиз5 включающий охпаждение от тем- .до температуры смотки при постоянной пера тур . С до температур смот- температуре по длине рулона, смотка в рулон, размотка и травление в непрерывном агрегате.

Согласно приведенным в таблице ре-40 , с целью повышения качества по- зультатам обработка полос по предла- ос за счет уменьшения неравномерности упрочнения металла, степень охлаждения до температур смотки увеличивают с увеличением толщины полос, 45 при этом температуру смотки устанавливают исходя из зависимости

Формула изобретения

Способ обработки полос из низко- углеродистой стали после горячей проки 67.5-500 С, смотку в рулон, размотку и травление в непрерывном агрегате, отличающийся тем.

гаемому способу позволяет значительно уменьшить неравномерность наклепа Приращение предела текучести в средней части полос толщиной 4,0, обработанных по известному способу, составляет 6-80 МПа, по предлагаемому 2,0-2,5 МПа, Уровень относительного удлинения для полос толщиной 4,0 м при использовании предлагаемого спо- 50 соба практически не изменяется по их длине,.

При реализащш известного способа полосы толщиной 2,0 м получают с значительно худшими пластическими свой- 55 ствами, чем по предлагаемому способу. При последующей холодной практике , подката толщиной 2,0 м на четырехклеЧ. Аг, - k(h - 1,8)

ои

С1М

Аг h k температура смотки полос в рулоны. С;

температура окончания фазового превращения в стали при охлаждении, °С; толщина прокатываемых полос, мм;

коэффициент, 20 k 120 мм , °С,

fO

832552

тевом стане 1700 на заданную конечную толщину 0,5 мм на 12% полос, обработанных по известному способу, заданная конечная толщина не была получена из-за повышения усилия прокатки в последней клети вьш1е максимально допустимого значения.

При использовании подката h 2,0 м, полученного по предлагаемому способу, на заданную конечную толщину 0,5 мм прокатали 97% полос.

Применение предлагаемого способа позволяет за счет уменьшения неравномерности наклепа металла в линии непрерывного травления повысить выход годного горячекатаного металла категории г и холоднокатаного металла категории ВГ. При этом повышается стабильность холодной прокатки полос, И1 1еющих более равномерные свойства по длине а следовательно, производительность стана (особенно при прокатке полос толщиной 0,5 мм)

15

20

стабилизации тегоювого профиля валков, а также величины их упругого прогиба под действием усилия прокатки.

30

; з5 включающий охпаждение от тем- пера тур . С до температур смот-

Формула изобретения

Способ обработки полос из низко- углеродистой стали после горячей про включающий охпаждение от тем- пера тур . С до температур смот-

ки 67.5-500 С, смотку в рулон, размотку и травление в непрерывном агрегате, отличающийся тем.

Ч. Аг, - k(h - 1,8)

ои

температура смотки полос в рулоны. С;

температура окончания фазового превращения в стали при охлаждении, °С; толщина прокатываемых полос, мм;

коэффициент, 20 k 120 мм , °С,

Предлагаемый способ t 675-0,5-. 110 (h 1,8)

CM

Примечание. H, С, Х- соответственно начало, середина и хвост полос

по горячей прокатке

Редактор М.Недолуженко

Составитель В.Русаненко

Техред Л.Сердюкрва Корректор с.Шекмар

Заказ 737ft/22Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

о, A

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471580C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2268097C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2012 |

|

RU2499640C1 |

| Способ непрерывной обработки рулонной горячекатаной нержавеющей стали | 1984 |

|

SU1201334A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ПРОИЗВОДСТВА НАГАРТОВАННОЙ МАЛОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2483121C1 |

| СПОСОБ ПРОИЗВОДСТВА БРОНЕКАБЕЛЬНОЙ ЛЕНТЫ | 2001 |

|

RU2203966C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2445177C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

Изобретение относится к области черной металлургии, конкретнее к способам обработки горячекатаньгх полос из низкоуглеродистой стали. Цель изобретения - снижение неравномерности наклепа металла. Способ включает охлаждение полос после горячей прокатки до температуры смотки при увеличении степени охлаждения с увеличением толщины полос в диапазоне 1,,0, смотку в рулон, размотку и травление в непрерывном агрега - те. Применение способа позволило повысить равномерность механических свойств по длине полосы, выход годного металла и производительность стана. 1 табл. (Л СХ) О) ю ел СП

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Гусева С.С | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| М.: Металлургия, 1979, с.9-15, | |||

Авторы

Даты

1987-01-15—Публикация

1984-12-17—Подача