Изобретение относится к области металлургии, конкретнее к прокатке и термической обработке стали, и может быть использовано при производстве холоднокатаной оцинкованной ленты, применяемой для защиты электрических кабелей.

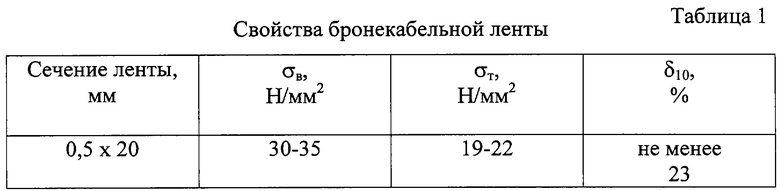

Бронекабельная лента, используемая для изготовления витых оболочек электрических кабелей, должна сочетать высокие и стабильные прочностные, пластические, антикоррозионные свойства. Бронекабельную ленту производят из малоуглеродистой стали и для обеспечения высокой коррозионной стойкости стальную основу подвергают двухстороннему горячему оцинкованию. Требования, предъявляемые к оцинкованной бронекабельной ленте в состоянии поставки, приведены в таблице 1.

Известен способ производства холоднокатаной оцинкованной ленты, включающий нагрев сляба, горячую прокатку полосы с температурой конца прокатки 860-920oС, охлаждение и смотку в рулон при 550-650oС, травление и холодную прокатку до заданной толщины. Холоднокатаную полосу в дальнейшем подвергают термической обработке в проходной печи по режиму: нагрев до 480-600oС, повторный нагрев до 730, 800-850 или 900-950oC (в зависимости от требуемых механических свойств), охлаждение со скоростью 25-55oС/с до 460-470oС, изотермическая выдержка. Затем полосу подают в ванну горячего оцинкования [1].

Недостаток известного способа состоит в том, что он не обеспечивает стабильного получения заданных механических свойств ленты. Это снижает выход годного.

Известен также способ производства холоднокатаной оцинкованной ленты, по которому стальной сляб с содержанием углерода 0,008% по массе нагревают и прокатывают на непрерывном широкополосном стане горячей прокатки в полосу с температурой конца прокатки не ниже 830oС и температурой смотки 600-800oС. Горячекатаную полосу после травления подвергают холодной прокатке до толщины 0,7-0,8 мм. Затем холоднокатаную полосу отжигают в проходной печи при температуре 700-900oС в течение 3-5 мин и осуществляют ее горячее оцинкование [2].

Недостатки известного способа состоят в том, что полосы после оцинкования имеют нестабильные свойства. Это является причиной уменьшения выхода годного. Кроме того, процесс получения сверхнизкоуглеродистой стали усложняет и удорожает производство.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства холоднокатаной оцинкованной ленты, включающий горячую прокатку сляба из малоуглеродистой стали марки 08Ю в полосу с температурой конца прокатки 860-900oС, охлаждение полосы водой и смотку в рулон при 550-580oС, травление, холодную прокатку с суммарным обжатием 50-80% и термическую обработку по режиму: нагрев до 400-450oС, повторный нагрев до 700-730 или 900-950oС, охлаждение до 450-520oС, при которой осуществляют оцинкование [3] - прототип.

Известному способу присущ следующий недостаток. Колебания содержаний химических элементов в пределах одной марки малоуглеродистой стали, а также температурно-деформационных параметров прокатки и термообработки, всегда имеющие место в реальных процессах производства, оказывают негативное влияние на стабильность механических свойств горячеоцинкованной ленты. Нестабильность механических свойств является главной причиной выхода некондиционной бронекабельной ленты.

Техническая задача, решаемая изобретением, состоит в повышении стабильности механических свойств и выхода кондиционной ленты.

Для решения поставленной технической задачи в известном способе производства бронекабельной ленты из малоуглеродистой стали, включающем горячую прокатку полосы, охлаждение и смотку в рулон, травление, холодную прокатку, термическую обработку и горячее оцинкование, согласно предложению горячую прокатку полосы завершают при 800-900oС, полосу сматывают в рулон при 650-700oС, холодную прокатку осуществляют с суммарным обжатием 70-80%, а термическую обработку проводят по режиму: нагрев со скоростью 14-27oС/с до 540-670oС, повторный нагрев со скорость 2,0-4,6oС/с до 700-880oС, выдержка или охлаждение в течение 30-50 с до 700oС и последующее охлаждение со скоростью 8,3-12,5oС/с до температуры горячего оцинкования.

Сущность изобретения состоит в следующем. В процессе горячей прокатки полосы из малоуглеродистой стали с температурой конца прокатки 800-900oС и смотки 650-700oС формируется ферритная микроструктура с равномерным распределением по границам зерен частиц цементита. Перлит в этой структуре практически отсутствует, величина зерна феррита соответствует баллу 8 и практически не зависит от содержания химических элементов в малоуглеродистой стали. Кроме того, охлаждение горячекатаных полос до 650-700oС способствует ограничению подвижности дислокации в холоднокатаном металле при последующей термической обработке. Поэтому рекристаллизация деформированных зерен, степень наклепа которых составляет 70-80%, начинается одновременно при более высоких температурах и интенсивно протекает при выдержке с замедленным охлаждением в температурном интервале от 700-880 до 700oС за время 30-50 с. Структура отожженного металла при этом выравнивается, укрупняется, за счет чего устраняется деформационная, текстурная и структурная нестабильность, которая имела место после горячей прокатки.

Процесс горячего оцинкования сопровождается образованием на границе сталь-цинк хрупкого переходного интерметаллического слоя, повышением прочности и снижением пластичности оцинкованной ленты. Однако при охлаждении от 700oС со скоростью 8,3-12,5oС/с до температуры горячего оцинкования (≈450oС) происходит собирательная рекристаллизация ферритных зерен, металлическая матрица очищается от структурно-свободного цементита, малоуглеродистая сталь разупрочняется и приобретает повышенную пластичность. Последующее горячее оцинкование такой полосы ведет к повышению прочностных свойств до заданных значений и к некоторому снижению относительного удлинения, которое тем не менее остается в пределах допустимых значений.

Экспериментально установлено, что повышение температуры окончания деформации сверх 900oС или температуры смотки более 700oС сопровождается чрезмерным укрупнением зерен микроструктуры стали, прочностные свойства оцинкованной ленты становятся недостаточно высокими и нестабильными. Снижение температуры окончания деформации менее 800oС или смотки менее 650oС приводит к потере пластичности, формированию анизотропии механических свойств, снижению выхода годного.

При холодной прокатке с суммарным обжатием менее 70% не достигается полного усреднения структуры за счет измельчения размеров деформированных зерен феррита, в ленте сохраняется нестабильность свойств. При суммарном обжатии более 80% в процессе последующей термической обработки в ленте формируется разнобалльная микроструктура, возрастает разброс механических свойств.

Нагрев холоднокатаной полосы до 540-760oС со скоростью 14-27oС/с является предварительным и не сопровождается фазовыми превращениями в стали. Снижение температуры нагрева менее 540oС или скорости нагрева ниже 14oС/с удлиняет цикл термообработки (снижает производительность проходного агрегата), что нецелесообразно. Увеличение температуры нагрева более 760oС или скорости нагрева более 27oС/с приводит к неуправляемому началу процесса рекристаллизации, что ухудшает пластичность ленты в оцинкованном состоянии.

Повторный нагрев со скоростью более 4,6oС/с до температуры ниже 700oС и при выдержке менее 30 с не обеспечивает полного протекания процесса рекристаллизации деформированной при холодной прокатке микроструктуры стали, коагуляции цементитных включений. В результате лента сохранит мелкозернистую неравномерную микроструктуру, нестабильные механические свойства. При скорости нагрева менее 2,0oС/с до температуры выше 800oС и продолжительности выдержки более 50 с происходит чрезмерный рост зерен микроструктуры, сопровождающийся потерей прочностных свойств бронекабельной ленты.

Охлаждение полосы до температуры горячего оцинкования со скоростью более 12,5oС/с приводит к потере пластических свойств бронекабельной ленты. Снижение скорости охлаждения менее 8,3oС/с способствует формированию неравномерной микроструктуры и нестабильности механических свойств бронекабельной ленты.

Пример реализации способа

Для производства бронекабельной ленты используют непрерывно литой сляб сечением 250х1550 мм, массой 14 т из малоуглеродистой стали следующего химического состава, мас. %: С - 0,05; Si - 0,01; Mn - 0,24; Al - 0,04; P - 0,017; S - 0,020; Сu - 0,05; Ni - 0,04; Cr - 0,02; Fe - остальное.

Сляб разогревают в газовой печи с шагающими балками до температуры аустенитизации 1250oС и прокатывают на непрерывном широкополосном стане 2000 в полосу сечением 2,0х1500 мм. Горячую прокатку завершают при температуре Ткп=850oС, после чего полосу охлаждают водой на отводящем рольганге прокатного стана до температуры Tсм=675oС и сматывают в рулон.

Горячекатаную полосу после охлаждения подвергают сернокислотному травлению в линии непрерывного травильного агрегата, после чего прокатывают на пятиклетевом стане кварто 1700 холодной прокатки до толщины 0,48 мм с суммарным обжатием εΣ=76%.

Холоднокатаную полосу задают в агрегат непрерывного горячего оцинкования, в головной части которого установлена проходная печь с защитной атмосферой для термической обработки полосы. В проходной печи полосу нагревают в камерах нагрева вначале со скоростью V1=20,5oC/c до температуры T1=605oC, затем - со скоростью V2=3,3oС/с до температуры Т2=790oС, после чего замедленно охлаждают за время τ=40 с до температуры Т3=700oС в камере выдержки и охлаждения. Выходящую полосу подвергают охлаждению защитным газом в камере струйного охлаждения со скоростью Vохл=10,4oС/с до температуры горячего оцинкования 450oС. При этой температуре выходящую из печи полосу подают в ванну с цинковым расплавом и производят нанесение цинкового покрытия. Оцинкованную полосу режут с помощью дисковых ножниц на бронекабельные ленты сечением 0,5х20 мм. Готовая бронекабельная лента имеет заданные стабильные механические свойства при высоком выходе кондиционной продукции.

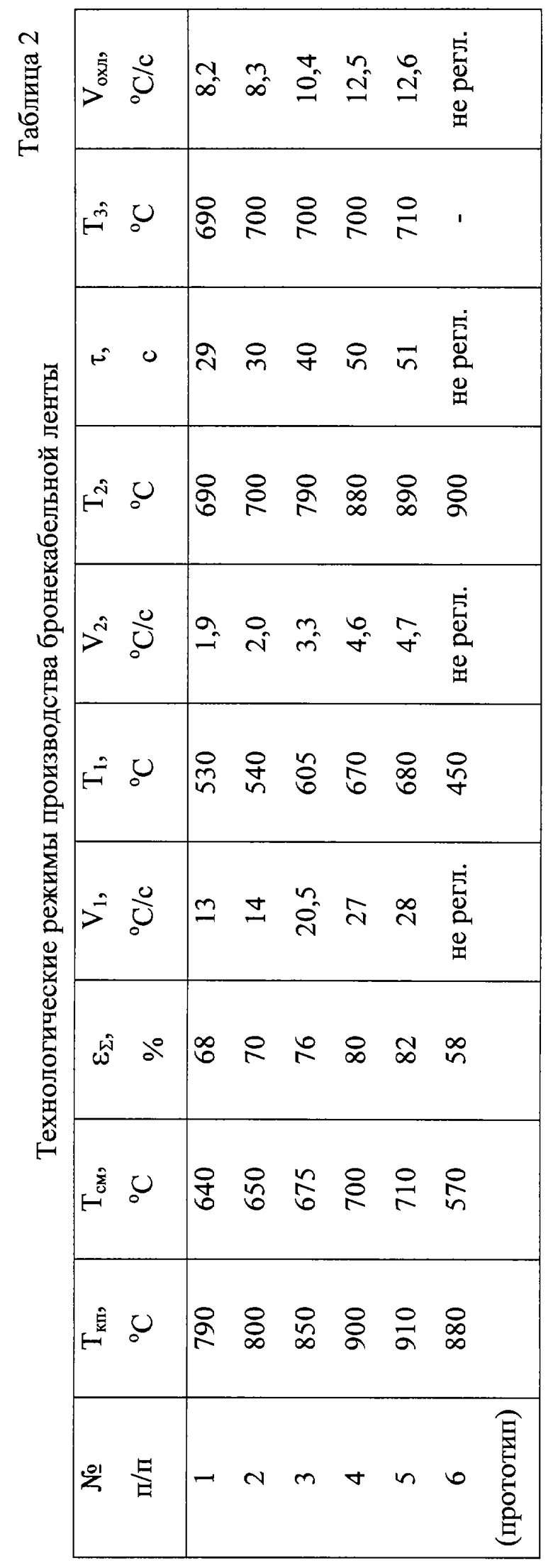

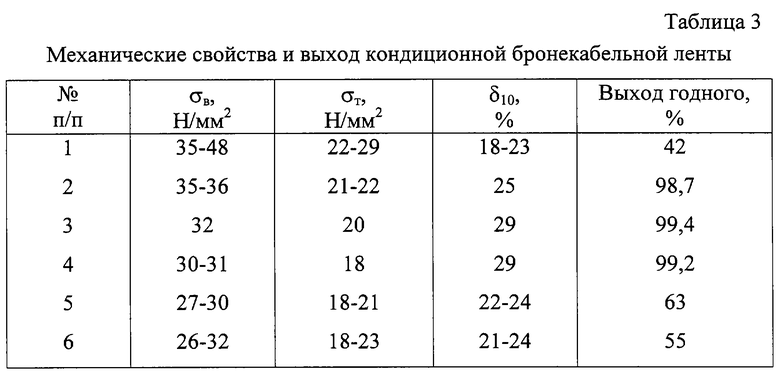

Варианты реализации способа приведены в табл.2, а в табл.3 даны свойства бронекабельной ленты и выход кондиционной продукции.

Из табл. 2 и 3 следует, что при реализации предложенного способа (варианты 2-4) достигается повышение стабильности механических свойств, выход кондиционной бронекабельной ленты максимален. В случаях запредельных значений заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) стабильность механических свойств ухудшается, что сопровождается уменьшением выхода кондиционной бронекабельной ленты.

Технико-экономические преимущества предложенного способа состоят в том, что при указанных режимах производства обеспечивается формирование однородной стабильной микроструктуры стальной основы, свойства которой оказываются слабо связанными с конкретным химическим составом малоуглеродистой стали и нечувствительны к колебаниям температурно-деформационных параметров прокатки. Стальная полоса приобретает запас механических свойств, что позволяет скомпенсировать падение пластичности и увеличение прочности, которыми сопровождается горячее оцинкование. Благодаря этому достигается повышение стабильности механических свойств и выхода кондиционной бронекабельной ленты.

В качестве базового объекта при определении экономической эффективности предложенного способа принят способ-прототип. Использование новой технологии производства бронекабельной ленты повысит рентабельность ее производства на 15-20%.

Источники информации

1. М.А. Беняковский, Д.Л. Гринберг. Производство оцинкованного листа. М. : Металлургия, 1973 г., с. 49, 58, 73, 111-112.

2. Патент 4368084, США, МПК С 21 D 8/06, 1983 г.

3. М.М. Сафьян и др. Технология процессов прокатки и волочения. Листопрокатное производство. Киев: Вища школа, 1988 г., с. 146, 189, 200, 272 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2000 |

|

RU2187561C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203965C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2000 |

|

RU2177043C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2010 |

|

RU2434072C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОЙ ПОЛОСЫ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2013 |

|

RU2529323C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2260062C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

Изобретение относится к области металлургии, а именно к прокатке и термической обработке стали, и может быть использовано при производстве холоднокатаной оцинкованной ленты, применяемой для защиты электрических кабелей. Способ включает горячую прокатку полосы из малоуглеродистой стали, охлаждение и смотку в рулон, травление, холодную прокатку, термическую обработку и горячее оцинкование. Технический результат, достигаемый изобретением, состоит в повышении стабильности механических свойств и выхода кондиционной ленты. Для этого горячую прокатку завершают при 800-900oС, полосу сматывают в рулон при 650-700oС, холодную прокатку осуществляют с суммарным обжатием 70-80%, а термическую обработку проводят по режиму: нагрев со скоростью 14-27oС/с до 540-670oС, повторный нагрев со скоростью 2,0-4,6oС/с до 700-880oС, выдержка или охлаждение в течение 30-50 с до 700oС и последующее охлаждение со скоростью 8,3-12,5oС/с до температуры горячего оцинкования. 3 табл.

Способ производства бронекабельной ленты из малоуглеродистой стали, включающий горячую прокатку полосы, охлаждение и смотку в рулон, травление, холодную прокатку, термическую обработку и горячее оцинкование, отличающийся тем, что горячую прокатку завершают при 800-900oС, полосу сматывают в рулон при 650-700oС, холодную прокатку осуществляют с суммарным обжатием 70-80%, а термическую обработку проводят по режиму: нагрев со скоростью 14-27oС/с до 540-670oС, повторный нагрев со скоростью 2,0-4,6oС/с до 700-880oС, выдержка или охлаждение в течение 30-50 с до 700oС и последующее охлаждение со скоростью 8,3-12,5oС/с до температуры горячего оцинкования.

| САФЬЯН М.М | |||

| и др | |||

| Технология процессов прокатки и волочения | |||

| Листопрокатное производство | |||

| - Киев.: Вища школа, 1988 с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| Способ получения оцинкованной стальной полосы | 1990 |

|

SU1779267A3 |

| RU 2055915 C1, 10.03.1996. | |||

Авторы

Даты

2003-05-10—Публикация

2001-06-20—Подача