00 00 4 Изобретение относится к металлургическому производству, а имен но к обработке в линиях закалрчно-травильных агрегатов горячекатаной и нержавеющей стали. Целью изобретения является пов шение качества проката. Экспериментальная проверка спо соба заключалась в следующем: от ной плавки стали 12Х8Н10Т было : отобрано 10 рулонов горячекатаных полос толщиной 4 мм и шириной 1080 мм по 4 т весом каждая после прокатки на стане горячей прокатки 2300/1700. Пять полос бьши обработаны на непрерьшном закалоч но-травильном агрегате (НЗТА-П) по известному способу, а пять по предлагаемому, при этом обрезка кромок, полос до термообработки и правка полос после термообработки производились на отдельном регате. Две полосы, изготовленные различными способами, бьши пореза на лист толщиной 4 мм в горячекатаном

состоянии.

Восемь полос были прокатаны на 20-валковом стане холодной прокатки 1700 на толщины: 2, 1,5, I, 0,8 мм без промежуточной термообработки, при этом на каждую толщину прокатывали две полосы: одну изготовленную по известному способу, другую - по предлагаемому.

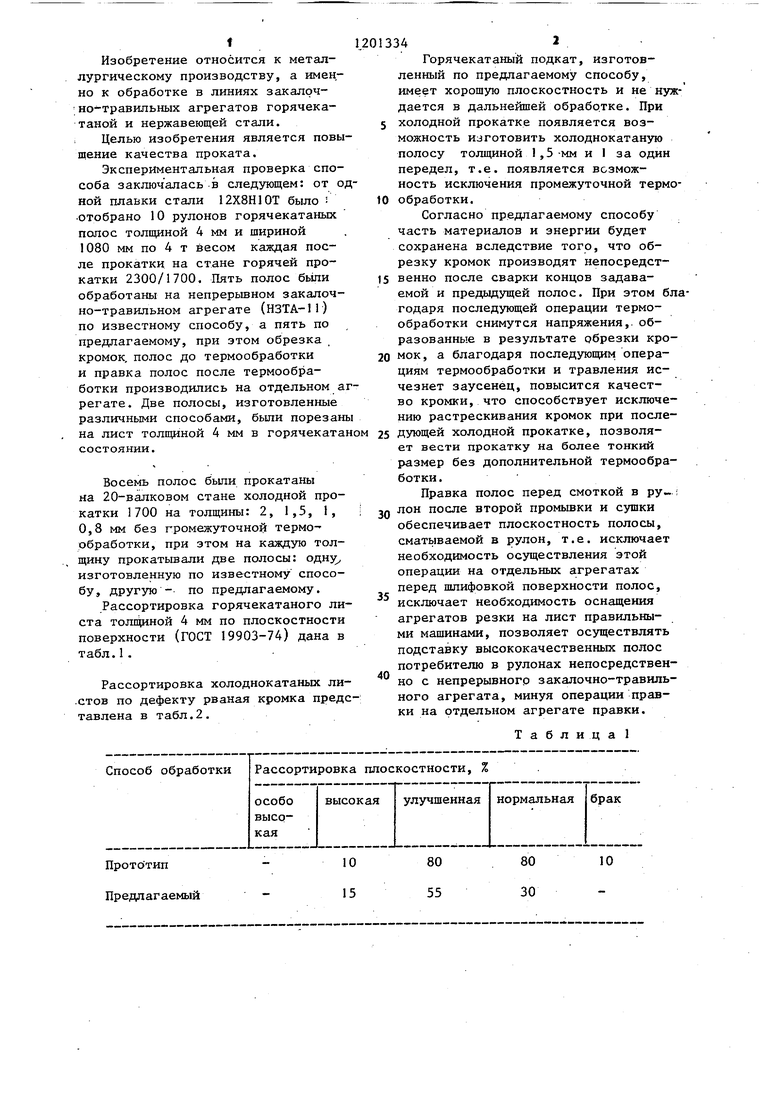

Рассортировка горячекатаного листа 4 мм по плоскостности поверхности (ГОСТ 19903-74) дана в табл.1.

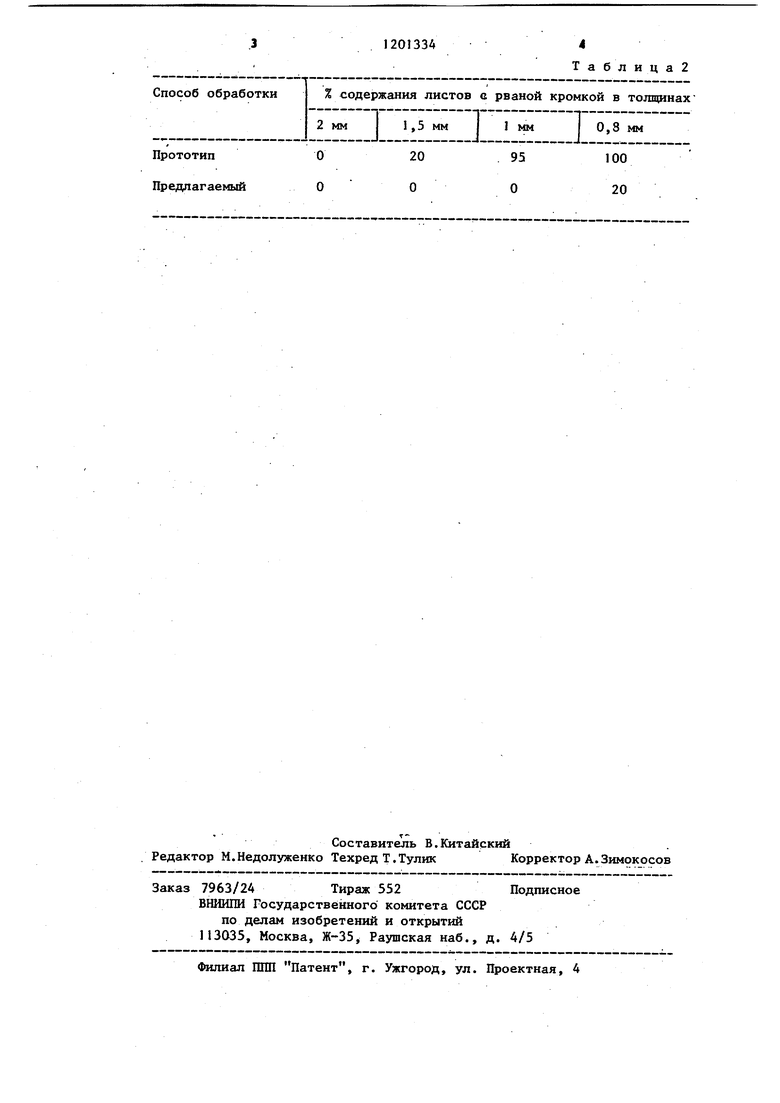

Рассортировка холоднокатаных ли.стов по дефекту рваная кромка преде тавлена в табл.2.

ет вести прокатку на более тонкий размер без дополнительной термообработки.

Правка полос перед смоткой в ру-; лон после второй промьшки и сушки обеспечивает плоскостность полосы, сматываемой в рулон, т.е. исключает необходимость осуществления этой операции на отдельных агрегатах перед шлифовкой поверхности полос, исключает необходимость оснащения агрегатов резки на лист правильными машинами, позволяет осуществлять подставку высококачественных полос потребителю в рулонах непосредственно с непрерывного закалочно-травильного агрегата, минуя операции правки на отдельном агрегате правки.

Таблица 1 34а Горячекатаный подкат, изготовленный по предлагаемому способу, имеет хорошую плоскостность и не нуждается в дальнейшей обработке. При холодной прокатке появляется возможность изготовить холоднокатаную полосу толщиной 1,5-мм и I за один передел, т.е. появляется возможность исключения промежуточной термообработки. Согласно предлагаемому способу часть материалов и энергии будет сохранена вследствие того, что обрезку кромок производят непосредственно после сварки концов задаваемой и предыдущей полос. При этом благодаря последующей операции термообработки снимутся напряжения,, образованные в результате обрезки кромок, а благодаря последующим операциям термообработки и травления исчезнет заусенец, повысится качество кромки, что способствует исключению растрескивания кромок при после25 ДУющей холодной прокатке, позволя1201334Л

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2268097C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ГОРЯЧЕКАТАНОГО ПРОКАТА | 2014 |

|

RU2547389C1 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2006 |

|

RU2314885C1 |

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| Устройство для травления прокатанной стальной полосы и листа | 1961 |

|

SU143295A1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

| СПОСОБ ХОЛОДНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ ШИРОКОПОЛОСНОЙ СТАЛИ | 2012 |

|

RU2506131C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2351412C1 |

СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ РУЛОННОЙ ГОРЯЧЕКАТАНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, включающий размотку рулона, правку и обрезку переднего кон-, ца задаваемой на обработку полосы и правку и обрезку заднего конца . предьщущей полосы, сварку этих концов, нагрев под термообработку, охлаждение, сушку, дробеструйную обработку, струйную промывку, электролитическое травление и пассивацию, вторую промывку и сушку, обрезку боковых кромок и смотку в рулон, отличающийся тем, что, с целью повьш1ения качества проката, обрезку боковых кромок производят (Л непосредственно после сварки перед нагревом под термообработку, а перед смоткой в рулон после второй промывки и сушки осуществляют доS полнительную правку полосы. е

ПрототипО 20 Предлагаемый 00 95 100 О20

| Королев А.А | |||

| Прокатные станы и оборудование прокатных цехов | |||

| Атлас, М.: Металлургия, 1981, с.203 | |||

| Термическая обработка и травление горячекатаных и холоднокатаных полос нержавекицих марок сталей на непрерывном закалочно-травильном, агрегате № 2 (ВТИ 134-П-ХЛ-15-83) | |||

| Челябинск, 1983, с.5-6. |

Авторы

Даты

1985-12-30—Публикация

1984-01-06—Подача