Известно получение жидких окислов азота из окиси азота, синтезированной при дуговом процессе на обогащенной кислородом смеси азота и кислорода, с последующим каталитическим окислением окиси азота в двуокись и отделением полученной двуокиси азота путем селективной адсорбции силикагелем в исевдоожиженном слое и иоследуюш.ей десорбции ее в нсевдоожиженном или движущемся слое. При этом процесс ведут в замкнутом цикле с рециркуляцией газов и двуокись азота конденсируют под давлением.

Однако указанный способ усложняется отделением паров воды из газов, предназначенных для синтеза окиси азота, а с необходимостью применения низких температур (- 50) при окислении окиси азота.

Описываемый способ не имеет указанных недостатков. Отличительными особенностями его являются применение для синтеза окиси азота иредварительно высущенной смеси газов, а также ведение процесса каталитического окисления окиси азота в двуокись в две стадии при температурах 30-35° и -10° (вместо -50°), что у.меньщает затраты энергии на охлаждение.

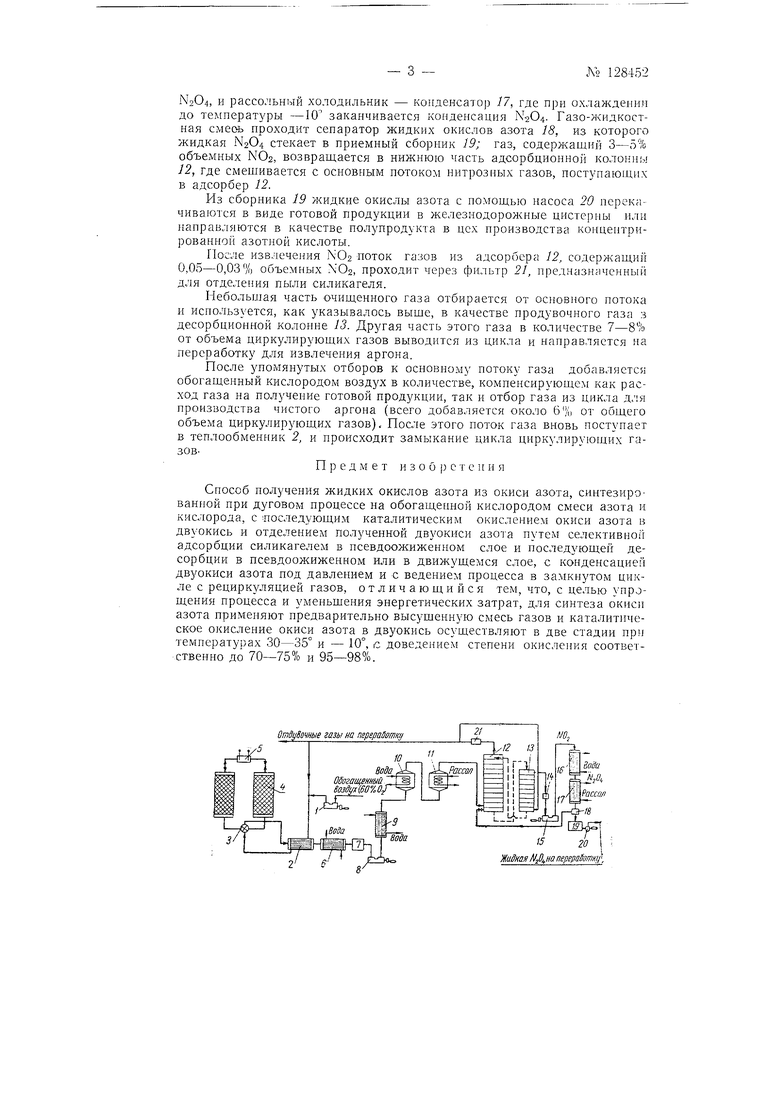

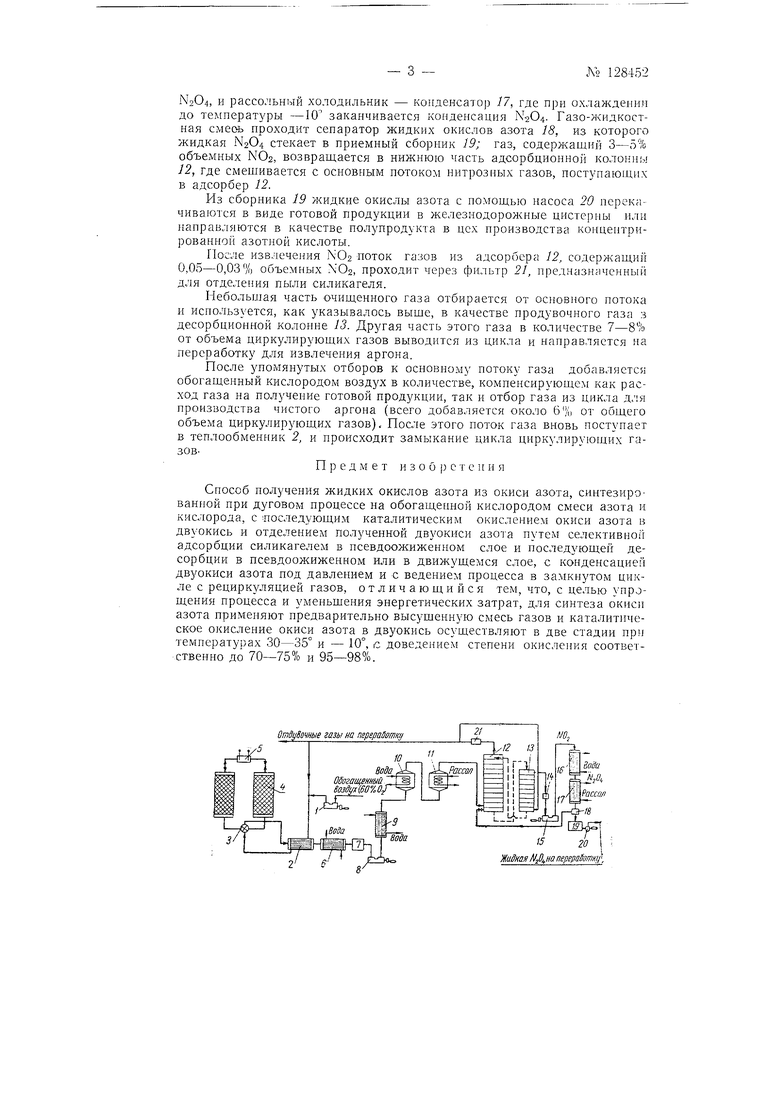

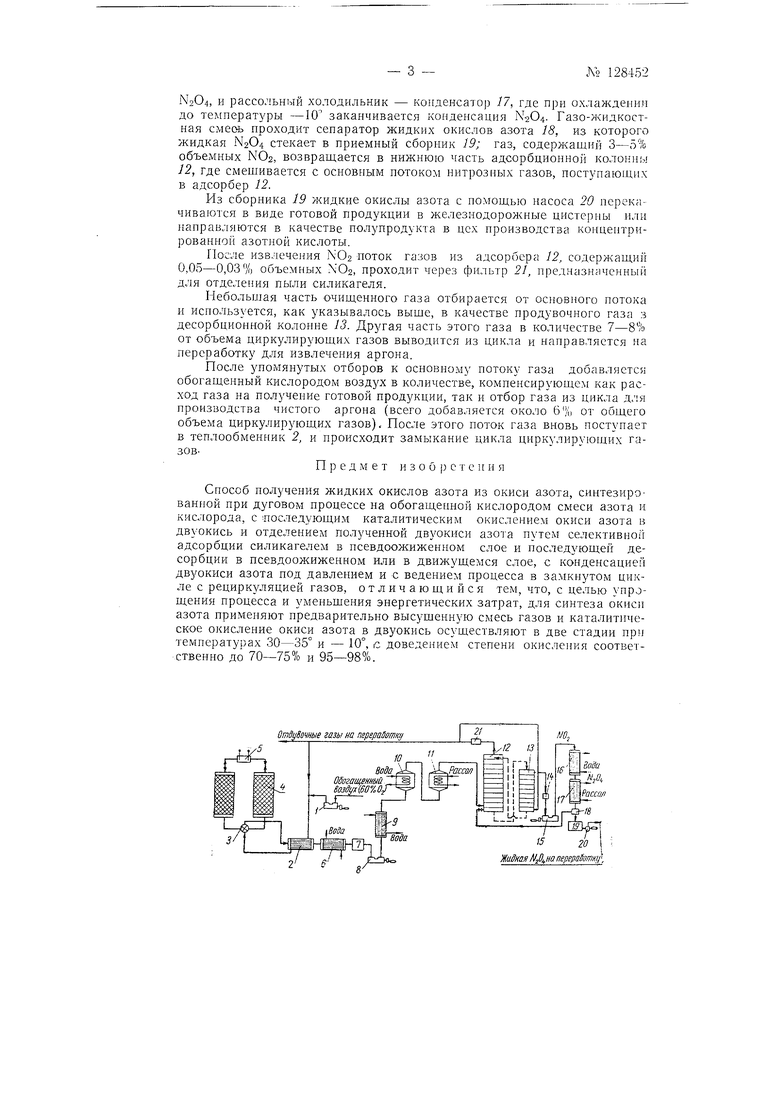

Технологическая схема ведения процесса изображена на чертеже.

Согласно изобретению, сначала сухой, предварительно обогащенный кислородом воздух (до содержания 60-65 объемных % 02) с помощью газодувки / вводится в замкнутую систему циркулирующих газов. Далее смесь газов проходит поверхностный теплообменник 2, где иодогревается за счет тепла отходящих из печей газов до 150-180°.

Подогретые газы проходят переключающее устройство 5 и поступают в один из теплообменников - регенераторов 4 с высокоогиеупорной насадкой, где подогреваются до высокой температуры (1900-2050°) за

J 128452

счет тепла, ранее аккумулированного насадкой регенератора. Из первого регенератора горячие газы поступают в высокотемпературную элект|1опечь 5, где в пламени вольтовой дугн происходит .их подогрев до конечной температуры (2300-2150°), при которой протекает реакция сиптеза N0. Средняя температура в печи за цикл 2225°. Из нечи нитрозные газы, содержащие около 2,6% (объемных) N0, проходят через второй теплообменник - регенератор 4, где отдают свое тепло слою насадки, охлаждаясь до 250-300°, затем газы проходят переключающее устройство 3 и теплообмепник 2, где их температура дополнительно снижается до 160-180° за счет теплообмена с циркулирующим газом, идущим к переключающему устройству.

Затем газы проходят водяной холодильник 6, где их температура снижается до 30-35°, и фильтр 7 для отделе1П1я твердых частиц насадки, увлеченной потоком газа из регенераторов.

Очищенный газ с номон1ью циркуляционной газодувки 8 прогоняется через водяной хо;1одильпнк 9, где снова охлаждается до 30°.

Далее газ поступает на ката.1итическое окисление, нроводимое в двух последовательно установленных реакторах 10 н 11 с псевдоожнженным слоем силикагеля.

В реакторе 10, где окисление N0 в NO2 нрогекает па 70-75%, охлаждение слоя производится с помонгью воды; в реакторе //, где сте- пень окисленности доводится до 95-98%, процесс протекает нри температуре -10° и охлаждение производится с помощью рассолаОкисленные газы с температурой -10 поступают в адсорбционную многоступенчатую колонну полочного типа 12, где движутся в направлении снизу вверх в противотоке с потоком твердого сорбента (силикагеля), находящегося на полках в псевдоожиженном состоянии.

В процессе противоточной адсорбции содержание NOg в газе спижается с 2,6 до 0,05-0,03% объемных, а температура газа за счет теплообмена с силикагеле.м и теплоты адсорбции возрастает до 60°. Насыщенный окислами азота силикагель с температурой около -5 из нижней части адсорбционной колонны 12 неирерывно поступает в верхнюю часть десорбционной многоступенчатой полочной колонны 13.

В нижнюю часть десорбера подается продувочный газ с температурой порядка 50-60° для поддержания силикагеля на полках в псевдоожиженном состоянии.

Процесс десорбции протекает при постепенном новыщении температуры силикагеля (сверху вниз) от -5° до 4-180 за счет подогрева его глухим паром с помонгью змеевиков, размещепных на полках десорбера 13.

Смесь продувочного газа с выделившейся из силикагеля двуокисью азота, содержащая около 50% NO2, через фильтр 14 направляется в компрессор 15.

Нагретый до 180° силикагель, после удаления окислов азота из нижней части десорбционной колонны 13, с помощью пневмотранспорта в плотной фазе непрерывно подается в верхнюю часть адсорбционной колонны 12.

Таким образом, схема предусматривает циркуляцию силикагеля в замкнутом цикле, в который периодически производится добавление свежего силикагеля для компенсации потерь вследствие частичного уноса твердых частиц потоком газа.

Концентрированные нитрозные газы, содержащие около 50% объемных NO2, после сжатия в компрессоре 15 до 7-12 атя проходят последовательно через водяной холодильник - конденсатор 16, в котором пр .д охлаждении их до температуры 30° происходит частичная конденсация

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки выхлопных газов | 1959 |

|

SU129193A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ КОНЦЕНТРАЦИЕЙ 60—70о/^ | 1969 |

|

SU242150A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ | 1973 |

|

SU370171A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1967 |

|

SU197530A1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ТОКСИЧНЫХ КОМПОНЕНТОВ И ФИЛЬТРУЮЩИЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ГАЗООБРАЗНЫХ ТОКСИЧНЫХ КОМПОНЕНТОВ | 2000 |

|

RU2172641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСЕЙ ИЗ ПРОПАНА | 2001 |

|

RU2312851C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКИСИ ПРОПИЛЕНА | 2006 |

|

RU2397977C2 |

| ТОПЛИВНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПРОИЗВОДНЫЕ ИЗОПРЕНА | 2010 |

|

RU2531623C2 |

Авторы

Даты

1960-01-01—Публикация

1958-11-05—Подача