1

Известен способ получения азотной кислоты концентрацией 65-70% из нитродных газов, полученных окислением аммиачно-воздушной смеси, доокислепием их до степени окнсления 95-99% и абсорбции.

Однако для проведения этого способа необходимо устанавливать большие реакционные объемы абсорбции, что приводит к повышению себестоимости кислоты.

С целью интенсификации процесса предложен способ получения 75-80% азотной кислоты, заключающийся в том, что иитрозные газы с температурой 170-180°С окисляют азотной кислотой с одновременной конденсацией реакционной воды и повышением начального содержания окислов азота на входе в абсорбционную часть колонны, снижают степень кислот абсорбции до 80-85%, хвостовые газы с содерн анием 2-3% окислов азота поглошают кислой суспензией пятиокиси ванадия, и выделенную двуокись азота используют для закрепления продукционной азотной кислоты.

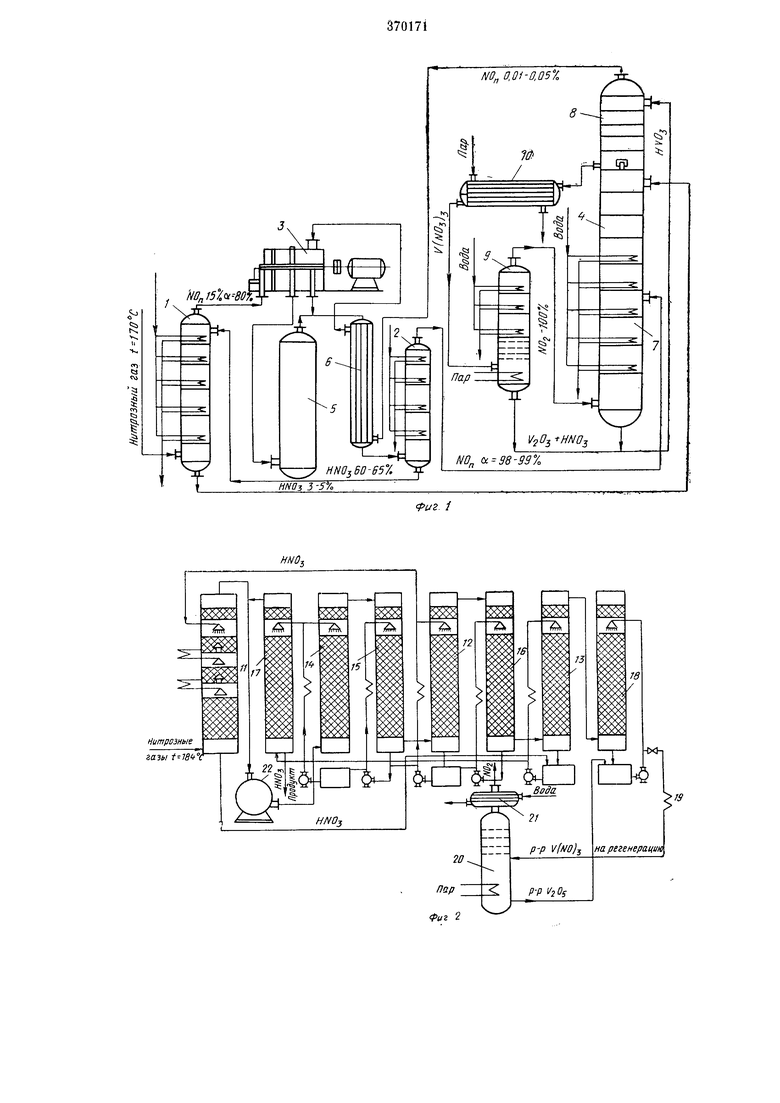

На фиг. 1 изображена технологическая схема для осушествления предложенного способа.

Нитрозные газы после теплообменных котлов при температуре 170°С поступают в окислитель-конденсатор Л где происходит конденсация реакционной воды и окисление окиси

азота кислородом, содержаш.имся в нитрозных газах, и конденсатом азотной кислотой, образовавшимся в окислнтеле-конденсаторе 2, концентрацией 60-65%. Затем нитрозные

газы с температурой 30°С поступают в турбокомпрессор 3, где сжимаются до рабочего давления (3,5-4 ат). Конденсат из аппарата 1 с содержанием 3-5% НКЮз постунает на орошение абсорбционной колонны 4.

Сжатые нитрозные газы проходят окислитель 5, подогреватель хвостовых газов 6 и поступают в окислитель-конденсатор 2, где образуется конденсат с содержанием 65-60% HNOs, который используется в аппарате /Нитрозные газы в аппарате 2 окисляются практически полностью и поступают в абсорбционную колонну 4. Концентрация нитрозных газов после аппарата 1 увеличится до 13- 15%, а степень окисления достигает 80-90%

(против 20-30%, получаемых известным способом), что значительно улучшает условия работы турбокомирессора и повышает к.п.д. компрессора. В аппарате перерабатываются окислы азота нитрозных газов в азотную кислоту и образуется 60-65%-ная HNOa, которая самотеком поступает в продукционную колонку 7, где она закрепляется до 80%.

В абсорбционной колонне 4 перерабатывается 85% всех окислов азота, а остаточные

газы поступают в промывную колонну 8, где

окислы азота поглощаются растворами teтaванадиевой кислоты, а выхлопные газы с содержанпем 0,01-0,05% окислов азота выбрасываются в атмосферу.

Отработанные растворы из аппарата 8 поступают в регенератор 9, предварительно пагреваясь в теплообменнике 10.

Регенерацию отработанного раствора осуществляют под давлением 3,5-4 аг.

В регенераторе 9 выделяется практически 100%-ная двуокись азота, которая поступает в продукционную колонну 7 и поглощается с образованием HNOs необходимой концентрации.

Остаточные нитрозные газы после продукционной колонки 7 поступают в абсорбционную колонну 4. В продукционной колонне 7 образуется 80-75%-ная азотная кислота, которая после отбелки охлаждается и направляется на склад.

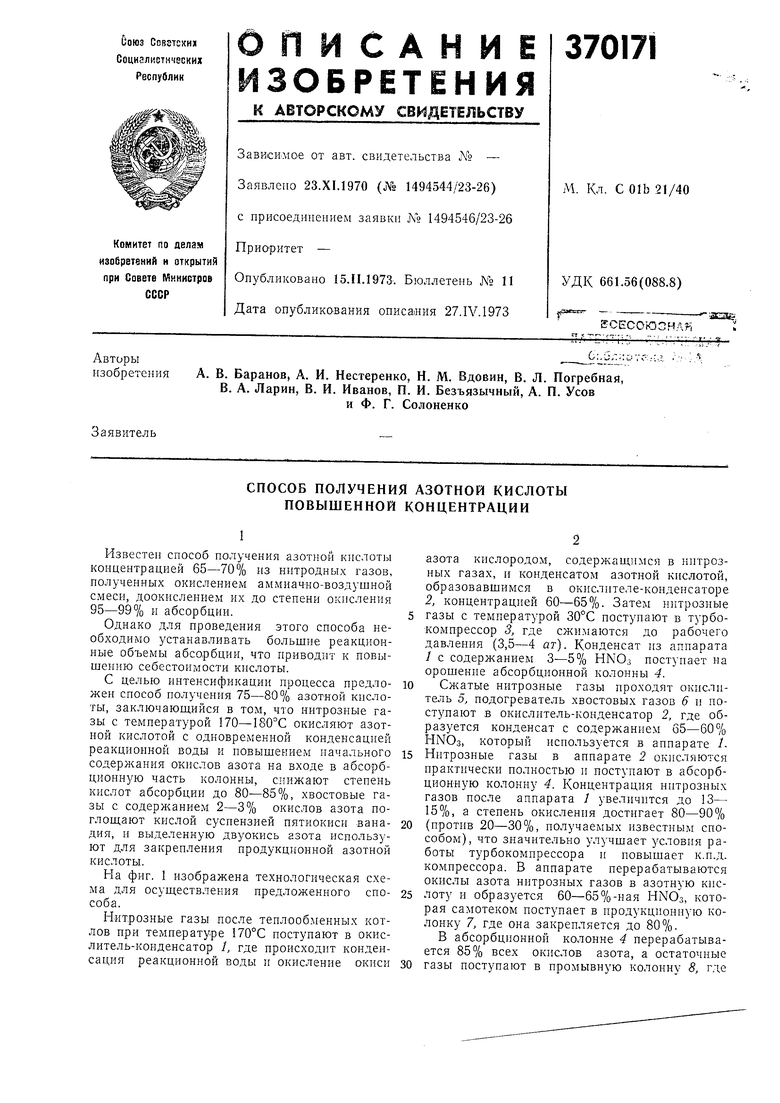

На фиг. 2 приведена технологическая схема получения азотной кислоты.

Нитрозные газы с температурой 180-200°С поступают в окислительно-восстановительную бащню 11, которая орошается 60%-ной азотной кислотой бащни 12 и затем направляется на орощение башни 13. Температура в окислительио-восстановительной бащне регулируется плотностью орощения и температурой кислоты, поступающей на орощение. В зависимости от температурного режима, времени контакта газа с жидкостью и концентрации кислоты, поступающей на орошение, устанавливается степень окисления окиси азота нитрозных газов и обогащения их окислами азота. При определенных условиях можно получить степень окисления 92-95%, и концентрацию окислов азота в нитрозных газах увеличить с 11% до 20-30%. Температура по высоте башни 11 регулируется зонным охлаждением жидкости и водяными холодильниками.

Окислительно-еосстаиовительный цикл связывает башню 11, башни 12 и 13 абсорбционного цикла.

Из бащни 11 нитрозные газы поступают в башню 14 и проходят башни 15, 12, 16, 13, в которых окислы азота перерабатываются с образованием азотной кислоты. Кислота абсорбционного цикла с концентрацией 65-G0% поступает в продукционную башню 17. Противоток газа и жидкости, а также высокая концентрация окислов азота и практически полная степень их окисления обеспечивают образование 60-65%-НОЙ азотной кислоты.

Остаточные нитрозные газы с содержанием 2-3% окислов азота поступали в башню 18 цикла промывки, где окислы азота поглощаются кислым раствором V2O5. Отработанные растворы после подогрева в теплообменнике 19 до 90-100°С поступают в генератор 20, в котором нитрат ванадия разлагается с образованием двуокиси азота и пятиокиси ванадия по реакции:

2V(N03)3 + n20 V205-f2HN03 + 4N02.

Раствор после регенерации направляется на орощение бащни 18, а образовавщаяся 100%ная двуокись азота после охлаждения в газовом холодильнике 21 ианравляется в бащню 17, а остаточные газы отсасываются вентилятором 22 и направляются в бащню 14.

В продукционной бащне 17 образуется 65- 70%-ная азотная кислота, которую после отбелки направляют на склад.

Предмет изобретения

Способ получения азотной кислоты повышенной концентрации из нитрозных газов, контактного окисления аммиачио-воздушной смеси, окислением их, абсорбцией под атмосферным или повышенным давленнем, отличающийся тем, что, с целью интенсификации процесса, окисление нитрозных газов осуществляют азотной кислотой при температуре 170-180°С с одновременной конденсацией реакционной воды и повышением начального содержания окислов азота на входе в абсорбционную часть колонны, снижают степень кислой абсорбции до 80-85%, хвостовые газы с содержанием 2-3% окислов азота поглощают кислой суспензией пятиокиси ванадия, и выделенную двуокись азота используют для закрепления продукционной азотной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ НИТРОЗНЫММЕТОДОМ | 1967 |

|

SU202083A1 |

| Способ получения азотной кислоты | 1959 |

|

SU131344A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ КОНЦЕНТРАЦИЕЙ 60—70о/^ | 1969 |

|

SU242150A1 |

| Способ получения азотной кислоты | 1987 |

|

SU1685866A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1971 |

|

SU321470A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫвсЕСОюс;:,.,:>& ПАТЕНТНО -^^TE)фичEGI:^пБИБЛИОТЕКА | 1965 |

|

SU175492A1 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАшЁнной СЕРНОЙ кислоты | 1967 |

|

SU202891A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| Способ получения азотной кислоты | 1981 |

|

SU1031896A1 |

Авторы

Даты

1973-01-01—Публикация