Изобретение относится к эмалированию металлов и может быть использовано в различных отраслях промышленности при эмалировании длинномерньгх изделий.

Цель изобретения - снижение коробления ,

Для изготовления мешалок использз ют горячекатаные трубы диаметром от 57x6 до 159x20.

В качестве защитного покрытия для мешалок, изготовленных из стали 10, применяют эмаль марки 1513 Цд температура размягчения которой .

Пример 1, В Качестве образца выбрана мешалка якорная ( DxS t08x10 мм). Эмалированную.мешалку проверяют на сплошность дефектоскопом напряжением 20 кВ Нарушений сплошности не обнаружено. На дефектное место одевают нагреватель., а хвостовик мешалки закрепляют в зажимах разрывной машины.

Участок трубы длиною 300 мм кото рый деформирован, нагревают со ско-- ростью 60°С/мин до температуры размягчения эмалевого покрытия -400 С, Скорость деформации 0,2 мм/мин, Охлалодение производят вместе с печью до 20±5°С. Осмотр после исправления коробления якорной мешалки показывает появление разрывов в эмалевом покрытии и нарушение сплошности,

Пример2, В качестве образ-- ца выбрана мешалка лопастная {L 2290 мм, DxS 108xtO) . Опьгг проводят по технологии аналогично примеру t, но с изменением режимов: скорость

изменением режимов: нагрева 80 С/мин до температуры размягчения эмали 600 С, скорость деформации 6 мм/мин.

Осмотр после исправления коробления мешалки показывает, что разрывов в эмалевом покрытии нет, нарушения сплошности не обнаружено,

ПримерЗ, В качестве образца выбрана мешалка импеллерная (L 1700 мм, ) . Опыт проводят по режиму: скорость нагрева 100 С/мин до температуры размягчения эмали 600 С, скорость деформации 8 мм/мин.

Осмотр после исправления коробления показывает, что разрывов в эмалевом покрытии нет, нарушения сплошности не обнаружено.

ПримерА. В качестве образца выбрана мешалка импеллерная (L 1700 мм, ). Опыт проводят по

режиму; скорость нагрева 100°С/мин

до температуры размягчения эмали

600 С, скорость деформации 10 мм/мин.

S

0

Осмотр после исправления коробления показывает наличие разрывов в эмалевом покрытии.

В процессе устранения коробления и постепенного охлаждения мешалок вместе с печью происходит снятие рас- тягиваюш;их напряжений. Продолжитель-г ность отдельных операций (нагрев зон деформации, время продольного растяжения и охлаждения) различна для различного типоразмера мешалок, так как зависит от металлоемкости и степени коробления деформируемого участка.

Пример5. В качестве образца выбрана мешалка мм, DxS 108x10.

Нарушений сплошности не обнаружено, при проверке на сплошность дефектоскопом напряжением 20 кВ.

На дефектное место одевают нагреватель, а хвостовик мешалки закрепляют в зажимах разрывной машины, деформированный участок трубы нагревают со скоростью 60 С/мин до темпера- Муры размягчения 600°С,. Скорость де |5ормации устанавливают 253,4,5 мм/ /мин.

Охлаждение производят вместе с печью« Осмотр после исправления коробления якорной мешалки показывает появление разрывов в эмалевом покрытии и нарушение сплошности.

5 П р и м е р 6. В качестве образца выбрана мешалка лопастная ( мм, 8 108x10)., Опыт проводят по технологии аналогично примеру 1, но с изменением режимов; скорость нагрева

80°С/мин до температуры размягчения эмали 600 С, скорость деформации устанавливают 2,3; I lM/мин, Осмотр После исправления коробления мешалки показывает, что есть разрывы в эма левом покрытии.

П р и м е р 7 о Типоразмер мешалки такой же как в примере 6. Скорость нагрева 100 С/мин до температуры 600°С. Скорость деформации устанавли вагот 2,,3,455. Незначительные волосяные трещины обнаруживаются при осмотре. Дефектоскопом обнаружены пробои покрытия

П р и м е р 8. Типоразмер мешалки

5 аналЬгичен примеру 6. Скорость нагрева бО С/мин до температуры размягчения 600 С, скорость деформации устанавливают 6,7,8 мм/мин.

Осмотр после исправления коробления показывает, что разрывов в- эмалевом покрытии нет, наружений сплошности не обнаружено.

Приме р 9. Размер мешалки L 170U мм, . Скорость нагрева устанавливают 60, 80, 100 fi,o температуры размягчения эмали 600°С, скорость деформации 9 мм/мин. Осмотр после исправления коробления показывает наличие разрывов в эмалевом покрытии .

Пример 10. Типоразмер мешалки аналогичен примеру 9.

Скорость нагрева 80°С/мин до температуры размягчения эмали 600°С, скорость деформации устанавливают 6,7,8 мм/мин. После исправления коробления сплошность эмалевого покрытия не нарушена.

Пример 11. Типоразмер мешалки аналогичен примеру 10.

Скорость нагрева 100 С/мин до температуры размягчения эмали 600°С, скорость деформации устанавливают 6, 7,8 мм/мин. После исправления коробления сплошность эмалевого покрытия не нарушена.

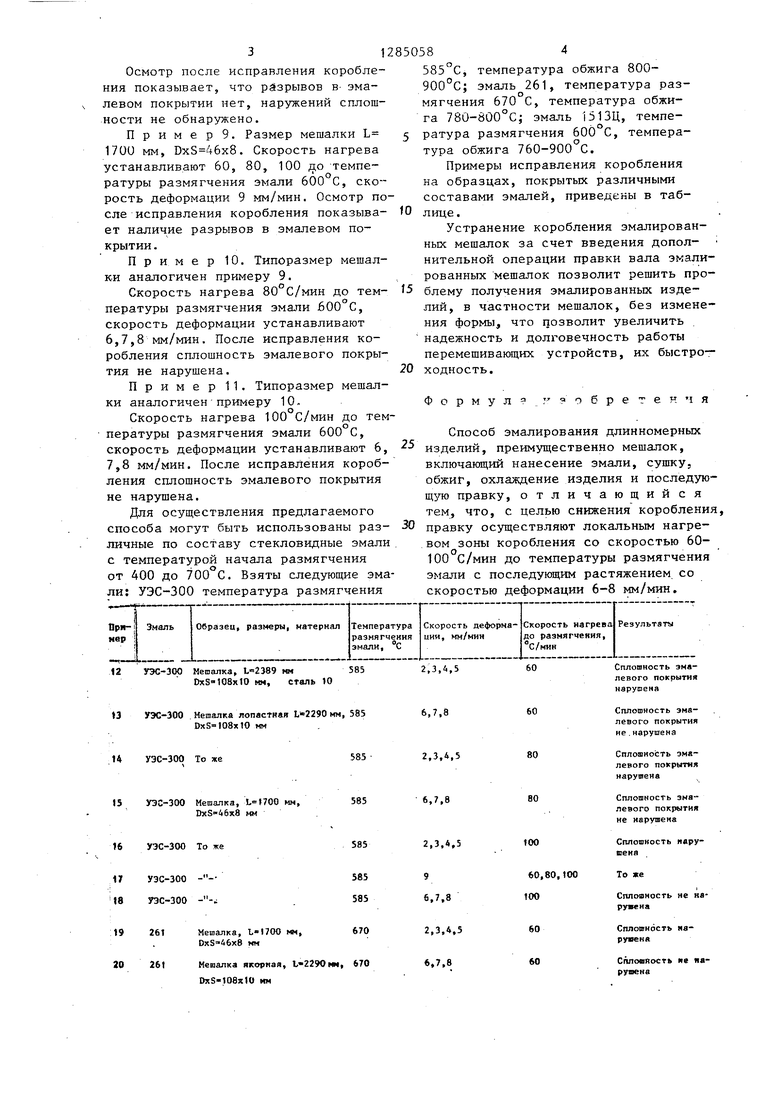

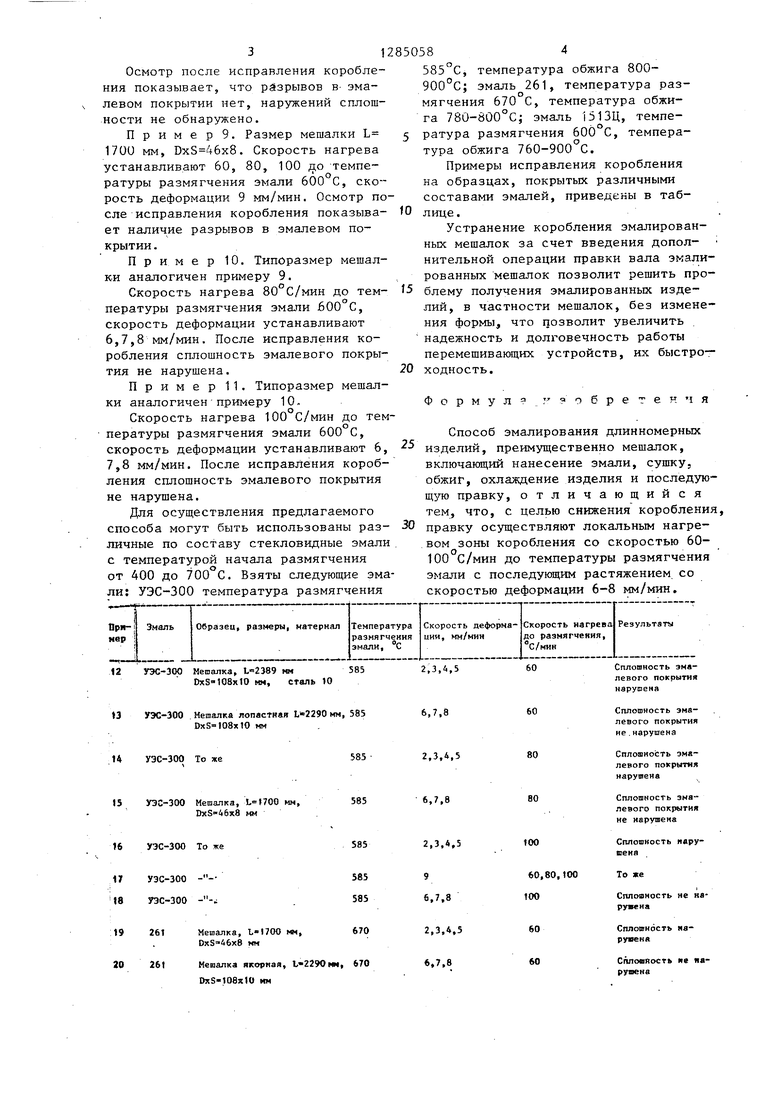

Для осуществления предлагаемого способа могут быть использованы различные по составу стекловидные эмали с температурой начала размягчения от 400 до 700 С. Взяты следующие эмали: УЭС-300 температура размягчения

12 УЭС-ЗОр Мешалка, мм 585 0x5-108x10 мм, сталь 10

3 УЭС-300 Мешалка лопастиаи L-2290 мм, 585 )110 мм

14 УЭС-300 То же

15 УЭС-300 Мешалка, 1. 1700 мм, 585 DxS-46x8 Ю1

16 УЭС-300 То же

УЭС-300 УЭС-300 261

Мешалка, к«, DxS -46x8 км

585 585

670

Мепалка якорная, 1.«2290нм, 670 0x8-108x10 им

585°С, температура обжига 800- 900°С; эмаль 261, температура размягчения 670 С, температура обжига 780-800°С эмаль |513Ц, темпе- ратура размягчения 600 С, температура обжига 760-900°С.

Примеры исправления коробления на образцах, покрытых различными составами эмалей, приведены в таблице.

Устранение коробления эмалированных мешалок за счет введения допол- нительной операции правки вала эмалированных мешалок позволит решить проблему получения эмалированных изделий, в частности мешалок, без изменения формы, что позволит увеличить надежность и долговечность работы перемешивающих устройств, их быстроходность.

Формул

бреге

ч я

Способ эмалирования длинномерных изделий, преимущественно мешалок, включающий нанесение эмали, сушку, обжиг, охлаждение изделия и последую- щз -ю правку, отличающийся тем, что, с целью снижения коробления, правку осуществляют локальным нагревом зоны коробления со скоростью 60- 100 С/мин до температуры размягчения эмали с последующим растяжением, со скоростью деформации 6-8 мм/мин.

2,3,4,5 6,7,8 2,3,4,5 6,7,8

2,3,4,5

9

6,7,8

2,3,4,5 6,7,8

60 60 80 80

100

60,80,100 100

60 60

Сплошность эмв- левого покрытия нарушена

Сплошность эмалевого покрытия не.нарушена

Сплошность эмалевого покрытия нарушена

Сплошность эмалевого покрытия не нарушена

Сплошность иару- тена

То же

Сплошность не ка- рутсна

Сплошность иа- рувена

Сппошяость ке яа- руоена

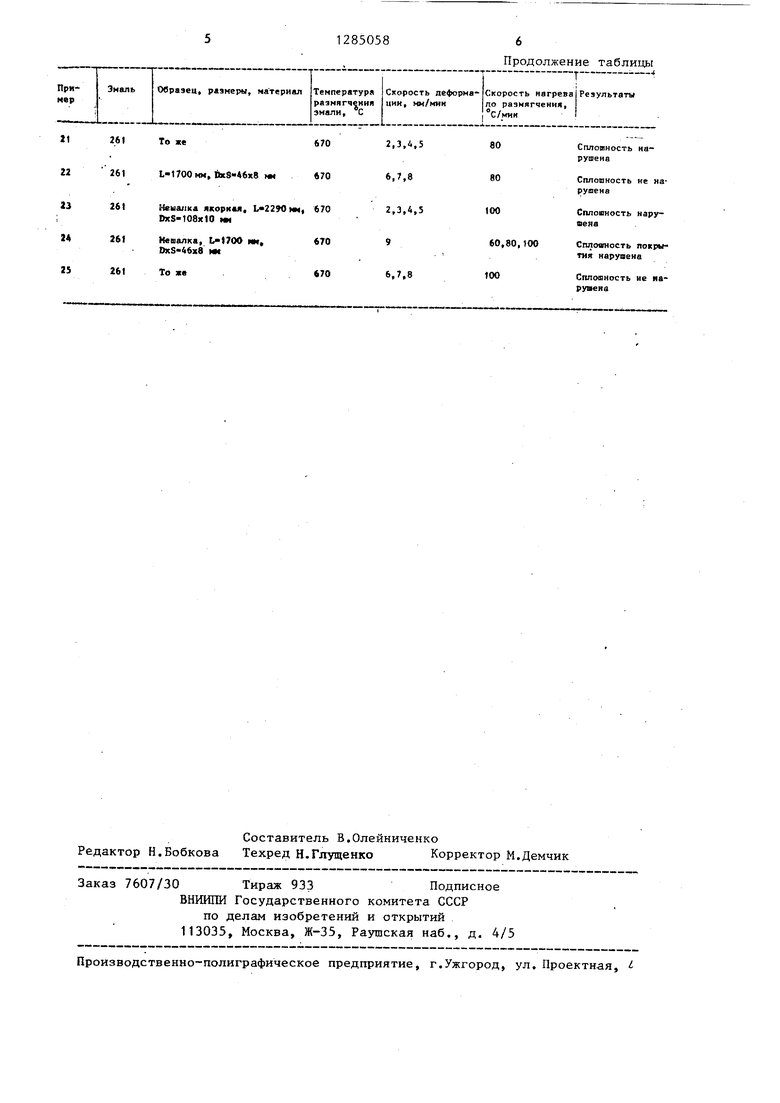

261 26 i

261

14еыш1ка якоркш, , 670 DxS-t08x10 m

Неоалка, L-1700 им,670

DxS-46x8 Mt

To же670

Продолжение таблицы

100 60,80,too

too

рупенв

Сплоиность нару- оеяа

Сплоогиость покрытия наруоема

Сплошность не иа- рувеяа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1993 |

|

RU2056988C1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2109197C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СТАЛЬНОЙ ЛИСТ С ФАРФОРОВО-ЭМАЛЕВЫМ ПОКРЫТИЕМ И ФРИТТЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1998 |

|

RU2198244C2 |

| Способ сварки эмалированной трубы с концевым элементом | 1984 |

|

SU1237354A1 |

| Способ подготовки поверхности стали перед эмалированием | 1986 |

|

SU1381197A1 |

Изобретение относится к эмалированию длинномерных металлических изделий, может быть использовано в производстве мешалок. Цель изобретения - снижение коробления изделий. На мешалку металлическую наносят фритту эмали, температура размягчения которой в зависимости от состава в пределах 400 - 700 С. Были использованы фритты различных по составу эмалей. После обжига одной из эмалей 1513 Ц, УЭС-300, 261 на мешалках наблюдается коробление. Для снятия коробления осуществляют правку путем локального нагрева зоны коробления со скоростью 60 100 град/мин до температуры размягчения эмали, что составляет соответственно 600, 585 и 670°С, с последующим растягиванием изделия со скоростью деформации 6 - 8 мм/мин. Осуществление изобретенного способа позволяет устранить коробление эмалированных мешалок, что обеспечивает надежность и долговечность работы. 1 табл. с (Л С

| Эмалирование металлических изделий./Под ред | |||

| В.В.Варгина | |||

| Л.: Маншностроенйе, 1972, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

Авторы

Даты

1987-01-23—Публикация

1985-01-15—Подача