ботки. Устройство снабжено механизмом вращения сепаратора, механизмом коррекции подачи и устройством определения поверхностной пористости детали. Механизм вращения сепара тора выполнен в виде втулки, на которой установлен вращающийся сепаратор. Механизм коррекции подачи вьг полнен в виде регулировочного приво да, винта и гайки. Детали сообщает1

Изобретение относится к металлообработке, а именно к размерно-чистовой и упрочняющей обработке деталей методом поверхностного .пластического деформирования.

Цель изобретения - повьшение качества обработки и производительности процесса путем автоматического поддержания оптимальных режимов обработки.

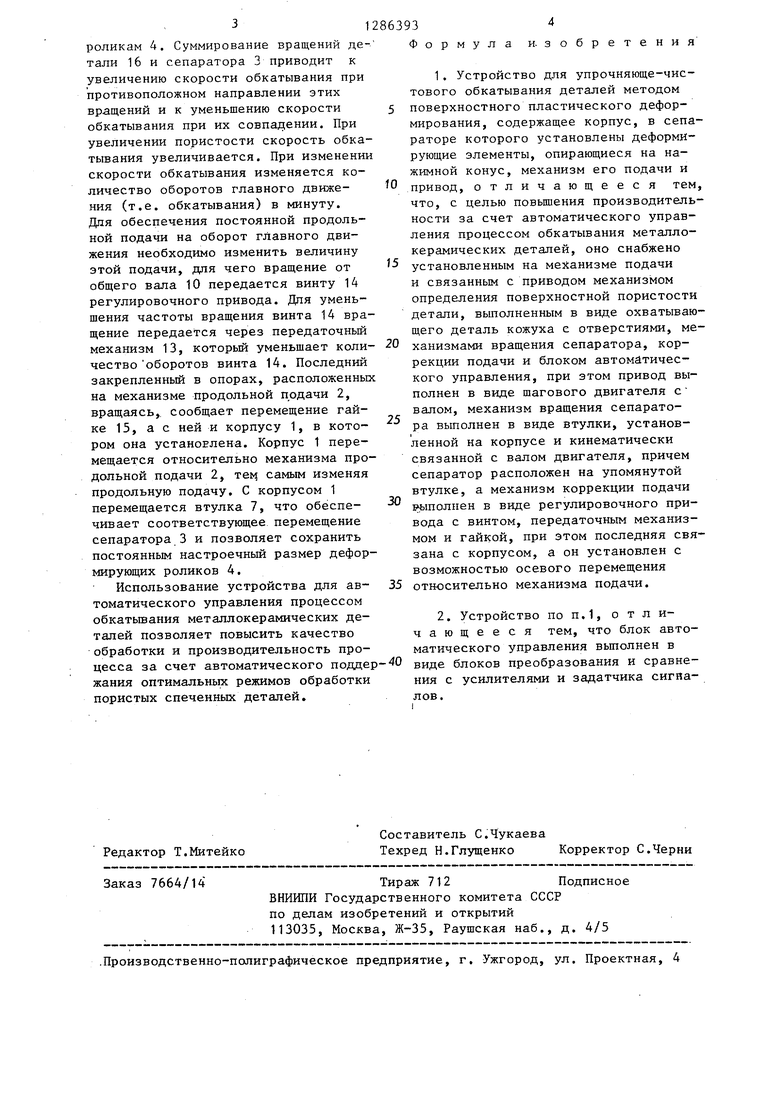

На чертеже изображено предлагаемое устройство.

Устройство содержит корпус 1, расположенный с возможностью перемещения на механизме продольной подачи 2 В корпусе 1 в сепараторе 3 установлены деформирующие ролики 4, опирающиеся на нажимной конус 5. Сепаратор 3 установлен на подшипниках 6 на втулке 7, связанной с корпусом- 1. На сепараторе 3 расположена шестерня 8, соединенная с шестерней 9, установленной на валу 10. Последний связан с шаговым двигателем 11, coeдиненным с устройством 12, определения поверхностной пористости, установленным на механизме продольной подачи 2. Бал 10 через передаточный механизм 13 (например, планетарный механизм) соединен с винтом 14 регулировочного привода механизма коррекции подачи, гайка 15 которого связана с корпусом 1. Устройство определения поверхностной пористости 12 определяет собой кожух, охватывающий деталь 16, в котором выполнены два отверстия, соединенные,, с аппаратурой измерения pajзнocти давления воздуха. О пористости судят по потерям давления воздуха ,

86393

ся вращение, а корпусу. - подача. Численные значения этих движений соответствуют средней пористости данной детали.Сигнал преобразуется в блоке 17 и поступает через усилитель 18 в блок сравнения 19, При отличии фактической пористости от средней в

блоке 19 вырабатывается сигнал рассогласования, которьй поступает в шаговый двигатель 11. 1 з.п.ф-лы.1 ил.

5

.2

прокачиваемого в турбулентном режиме между кожухом и измеряемой поверхностью, на длине между отверстиями. Устройство 12 определе- ния поверхностной пористости связано с шаговым двигателем 11 через блок 17 преобразования пневматического сигнала в электрический, усилитель 18, блок сравнения 19 с задатчиком сигна- O лов 20 и усилитель 21.

Устройство работает следующим образом.

Детали 16 сообщается вращательное движение, а корпусу 1 е помощью механизма продольной подачи 2 - движение подачи. Численные значения этих движений соответствуют средней для данной детали пористости. Устройство 12 определения поверхностной пористости определяет значение пористости на поверхности детали 16. Сигнал преобразуется в блоке 17 преобразования пневматического сигнала в электрический и через усилитель 18 поступает в блок сравнения 19. За- датчик 20 вьфабатывает сигналы, соответствующие средней для данной детали пористости. При,отличии фактической пористости от средней в блоке сравнения 19 вырабатывается сигнал рассогласования, который, усиливаясь в усилителе 21, поступает в шаговый двигатель 11. Ротор шаго- вого двигателя 11 совершает соответствующее сигналу рассогласования количество оборотов, сообщая вращение общему валу 10. Через шестерни 9 и 8 вращение передается сепарато0

5

0

0

ру 3 и следовательно, деформирующим

15

роликам 4. Суммирование вращений де- тали 16 и сепаратора 3 приводит к увеличению скорости обкатывания при противоположном направлении этих вращений и к уменьшению скорости 5 обкатывания при их совпадении. При увеличении пористости скорость обкатывания увеличивается. При изменении скорости обкатывания изменяется количество оборотов главного движе- 0 ния (т.е. обкатывания) в минуту. Для обеспечения постоянной продольной подачи на оборот главного движения необходимо изменить величину этой подачи, для чего вращение от общего вала 10 передается винту 14 регулировочного привода. Дпя умень- щения частоты вращения винта 14 вращение передается через передаточный механизм 13, который уменьщает коли- 20 чество оборотов винта 14. Последний закрепленный в опорах, расположенных на механизме продольной подачи 2, вращаясь, сообщает перемещение гайке 15, ас ней и корпусу 1, в котором она устаноЕлена. Корпус t перемещается относительно механизма продольной подачи 2, тем самым изменяя продольную подачу. С корпусом 1 перемещается втулка 7, что обеспечивает соответствующее перемещение сепаратора 3 и позволяет сохранить постоянным настроечный размер деформирующих роликов 4.

Использование устройства для ав- 35 тематического управления процессом обкатьтания металлокерамических деталей позволяет повысить качество обработки и производительность про25

30

Формула и. зобретения

1.Устройство для упрочняюще-чистового обкатывания деталей методом поверхностного пластического деформирования, содержащее корпус, в сепараторе которого установлены деформирующие элементы, опирающиеся на нажимной конус, механизм его подачи и привод, отличающееся тем, что, с целью повьшения производительности за счет автоматического управления процессом обкатывания металлокерамических деталей, оно снабжено установленным на механизме подачи

и связанным с приводом механизмом определения поверхностной пористости детали, выполненным в виде охватывающего деталь кожуха с отверстиями, механизмами вращения сепаратора, коррекции подачи и блоком автоматического управления, при этом привод выполнен в виде шагового двигателя с валом, механизм вращения сепаратора выполнен в виде втулки, установленной на корпусе и кинематически связанной с валом двигателя, причем сепаратор расположен на упомянутой втулке, а механизм коррекции подачи ръшолпен в виде регулировочного привода с винтом, передаточным механизмом и гайкой, при этом последняя связана с корпусом, а он установлен с возможностью осевого перемещения относительно механизма подачи.

2.Устройство по П.1, отличающееся тем, что блок автоматического управления вьтолнен в

цесса за счет автоматического подцер- О виде блоков преобразования и сравне- жания оптимальных режимов обработки пористых спеченных деталей.

ния с усилителями и задатчика сигналов.

Редактор Т.Митейко Заказ 7664/14

Техред Н.Глущенко Корректор

Тираж 712Подписное

ВНИШИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5

0 0

5

5

0

Формула и. зобретения

1.Устройство для упрочняюще-чистового обкатывания деталей методом поверхностного пластического деформирования, содержащее корпус, в сепараторе которого установлены деформирующие элементы, опирающиеся на нажимной конус, механизм его подачи и привод, отличающееся тем, что, с целью повьшения производительности за счет автоматического управления процессом обкатывания металлокерамических деталей, оно снабжено установленным на механизме подачи

и связанным с приводом механизмом определения поверхностной пористости детали, выполненным в виде охватывающего деталь кожуха с отверстиями, механизмами вращения сепаратора, коррекции подачи и блоком автоматического управления, при этом привод выполнен в виде шагового двигателя с валом, механизм вращения сепаратора выполнен в виде втулки, установленной на корпусе и кинематически связанной с валом двигателя, причем сепаратор расположен на упомянутой втулке, а механизм коррекции подачи ръшолпен в виде регулировочного привода с винтом, передаточным механизмом и гайкой, при этом последняя связана с корпусом, а он установлен с возможностью осевого перемещения относительно механизма подачи.

2.Устройство по П.1, отличающееся тем, что блок автоматического управления вьтолнен в

виде блоков преобразования и сравне-

ния с усилителями и задатчика сигналов.

Составитель С.Чукаева

Техред Н.Глущенко Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201323C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2184024C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2279965C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| Устройство для обработки наружных поверхностей поверхностным пластическим деформированием | 1978 |

|

SU774933A1 |

| УСТРОЙСТВО С ДЕМПФЕРОМ ДЛЯ ОБРАБОТКИ ППД | 2009 |

|

RU2408452C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411118C1 |

| Устройство для чистовой и упрочняющей обработки деталей | 1991 |

|

SU1779560A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU882704A1 |

Изобретение относится к металлообработке, а именно к размерно- чистовой и упрочняющей обработке деталей методом поверхностного пластического деформирования. Целью изобретения является повышение качества обработки и производительности процесса путем автоматического поддержания оптимальных режимов обра & (Л

| Шнейдер.Чистовая обработка металлов давлением | |||

| М-Л, 1963, с.3740. |

Авторы

Даты

1987-01-30—Публикация

1985-01-29—Подача