(54) УСТРОЙСТВО ДЛЯ.ОБРАБОТКИ НАРУЖНЫХ

ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНда ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для виброобкатывания | 1978 |

|

SU738849A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2193070C2 |

| Устройство для виброобкатывания | 1990 |

|

SU1731609A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2181322C2 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

| Устройство для обработки наружных поверхностей виброобкатыванием | 1976 |

|

SU582956A1 |

| Устройство для нанесения на поверхности детали регулярного микрорельефа методом вибронакатывания | 1989 |

|

SU1750932A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ШАРИКОМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1971 |

|

SU321543A1 |

| Устройство для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU582955A1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1296383A1 |

f

Иэобретениеютносится к области холодной обработки металлов и сплавов давлением и может быть использовано при чистовой обработке наружных цилиндрических поверхностей дета-5 лей вибрационным накатыванием для получения на трущихся поверхностях заданного, закономерно изменяющегося микрорельефа, обеспечивающего оптимальные условия смазки, минималь-Ю ный коэффициент трения и минимальный износ во всех металлообрабатывающих производствах.

Известны устройства, состоящие из корпуса, электродвигателя, экс- центрика, тяги, Втулки, штока с неповоротной шариковой головкой, тарированной пружины. Вращение вала электродвигателя с помощью эксцентрика и тяги преобразуется в возвратно-посту-20 пательное движение штока с шариковой головкой параллельно оси вращения обрабатываемой детали с числом двойных ходов, равным числу оборотов вала электродвигателя и длиной хода 25 (амплитудой), равной двойному эксцентриситету эксцентрика на валу электродвигателя 1 .

Такое устройство не обеспечивает плавного изменения геометрических ЗО

параметров канавки, выдавливаемой деформирующим элементом на поверхности обрабатываемой детали в .процессе вибрационного обкатывания и поэтому не позволяет плавно изменять микрорельеф для его оптимизации в соответствии с эксплуатационными условиями, что сказывается на качестве обработки.

Целью изобретения является повышение качества обработки.

Цель достигается путем плавного изменения ширины канавки, выдавливаемой в процессе виброобкатывання.

Для этого устройство, включающее корпус, электродвигатель, эксцентрик, шток с поворотной шариковой головкой, снабжено дополнительными поворотными шариковыми головками, связанными ° с жестко закрепленной головкой посредством введенных в устройство рычага плунжера и винта.

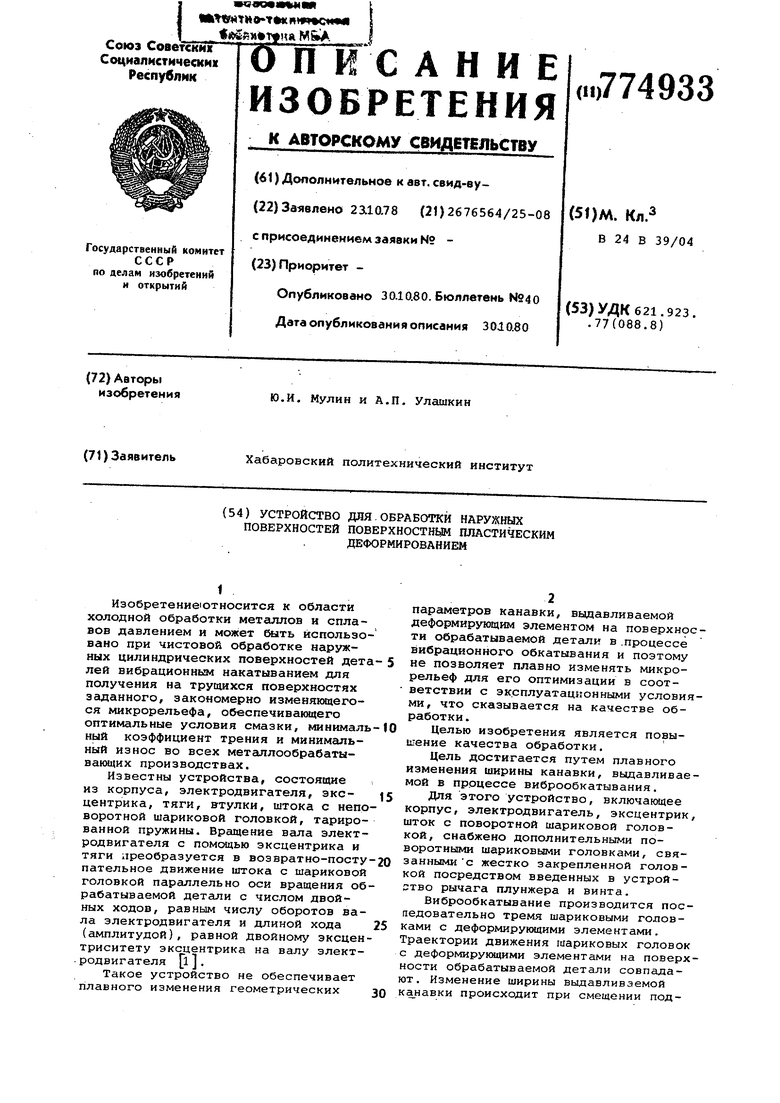

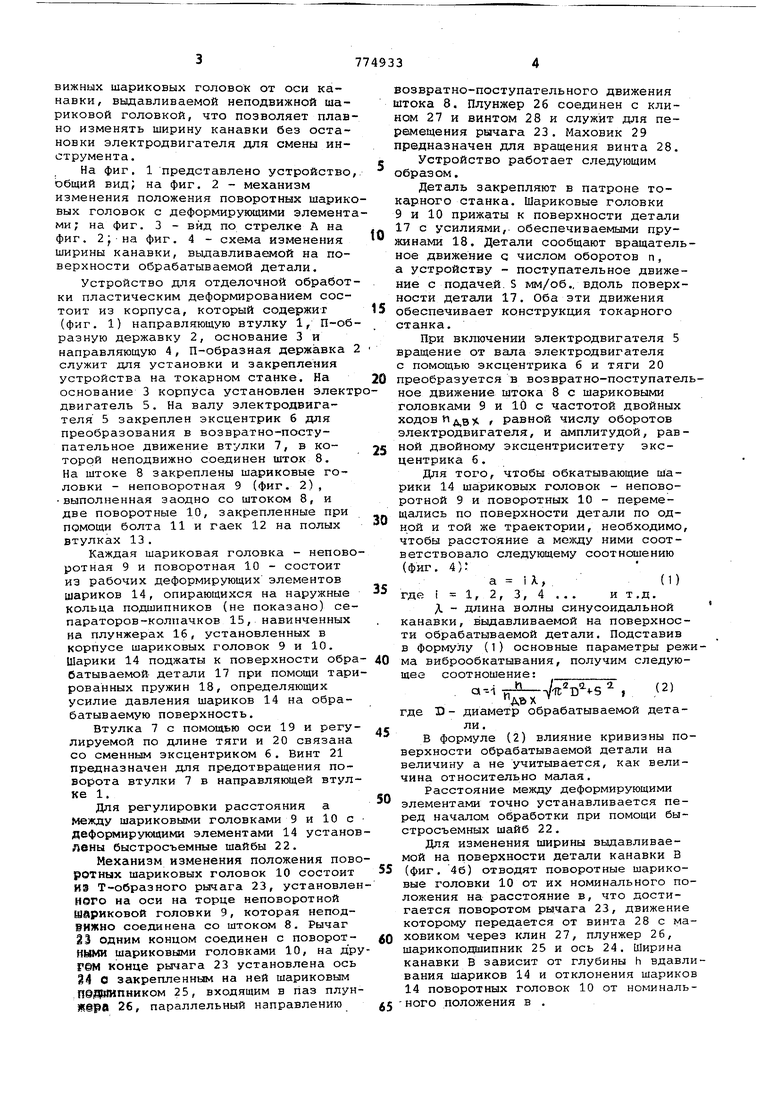

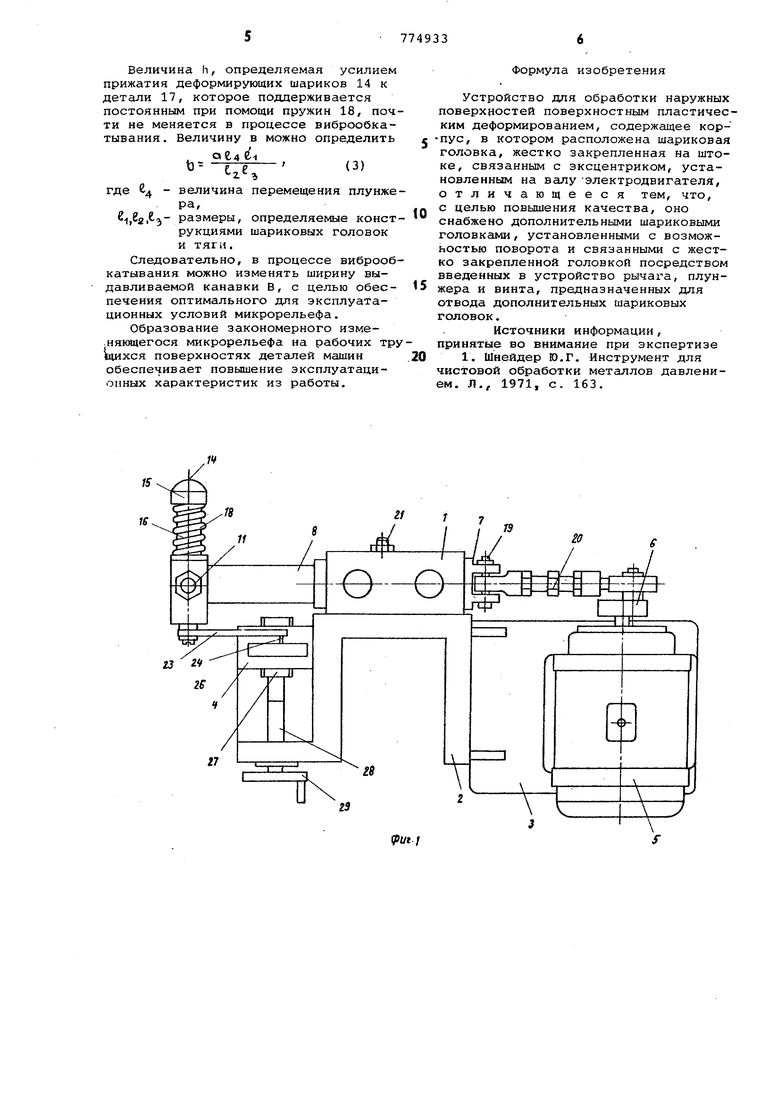

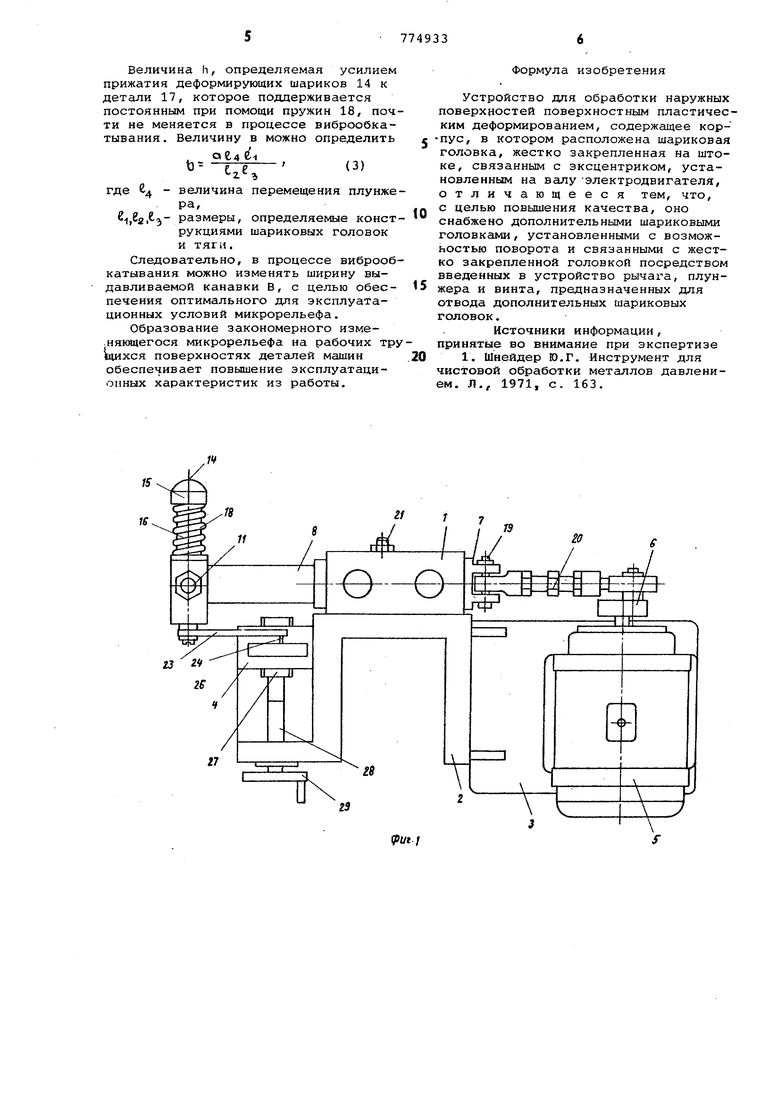

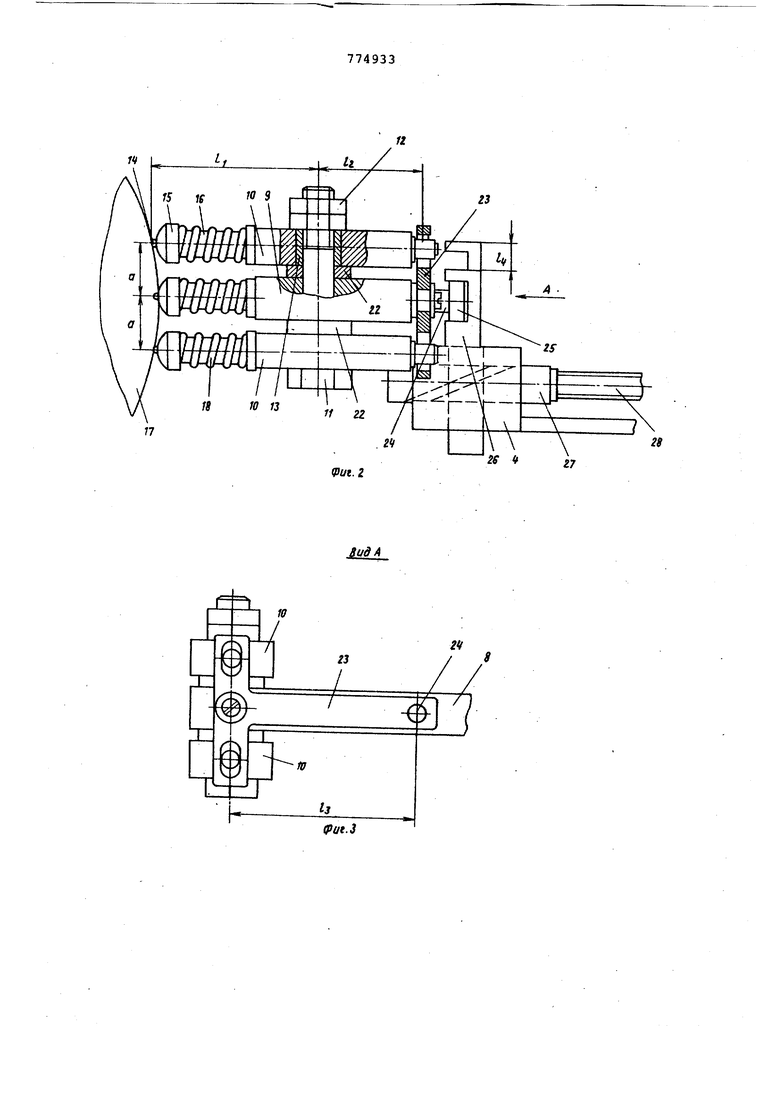

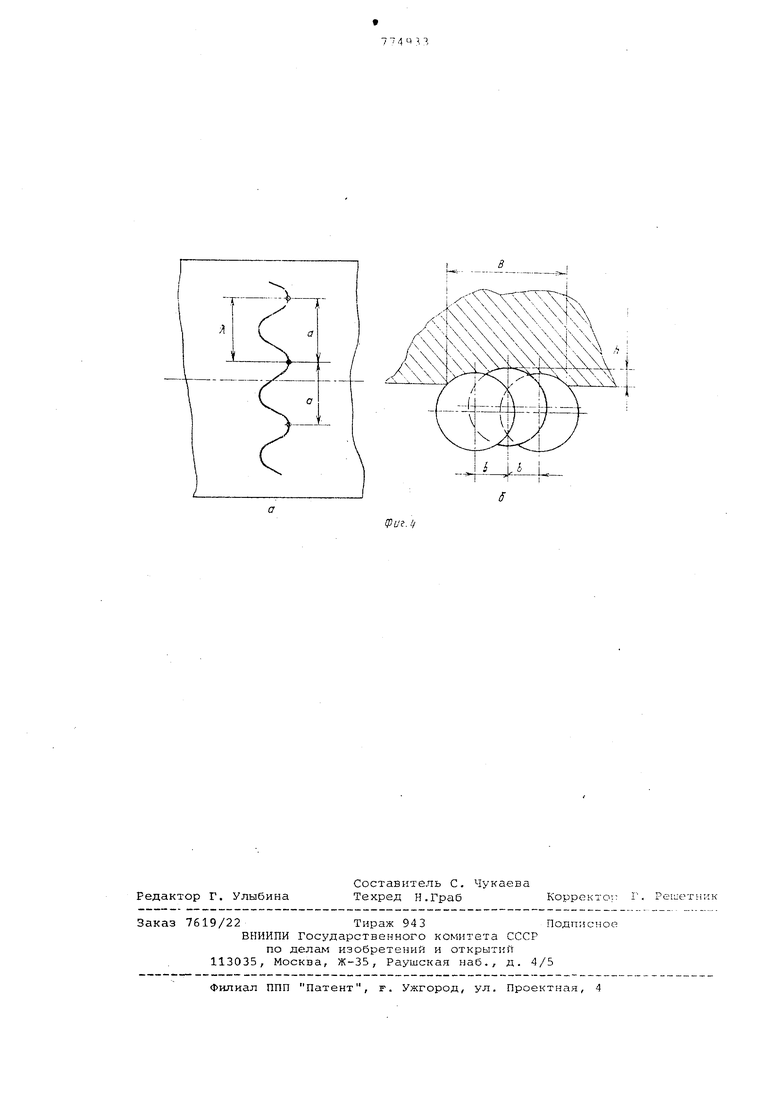

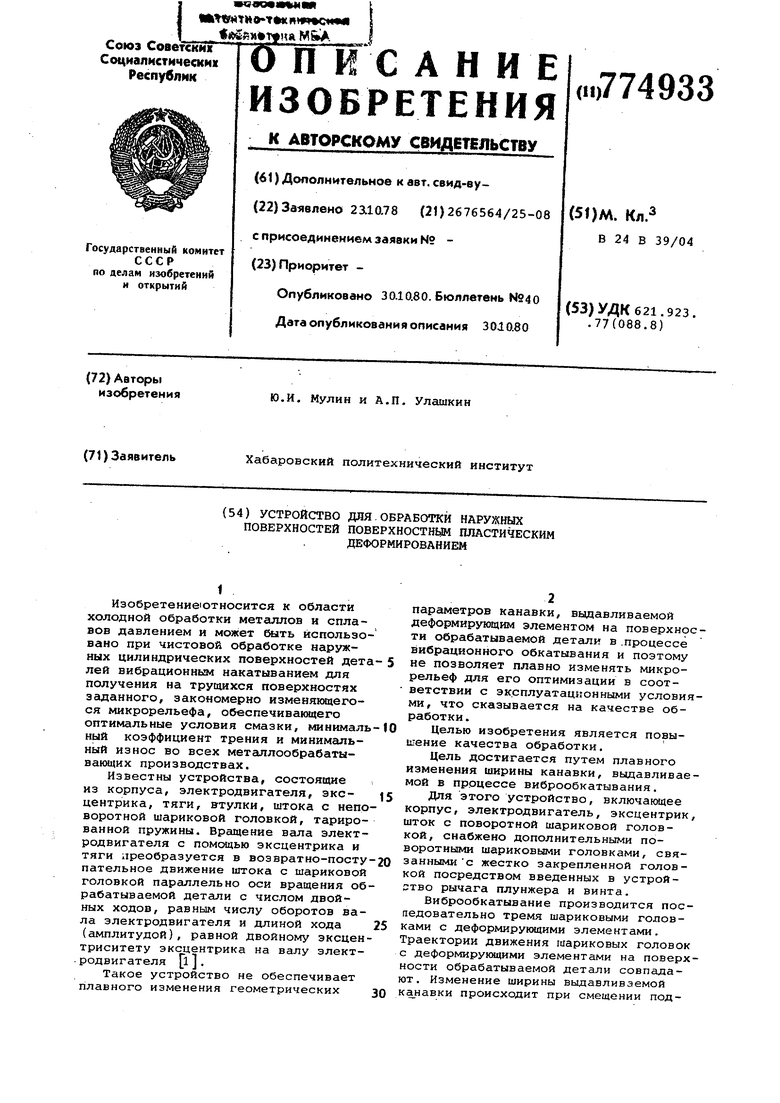

Виброобкатывание производится последовательно тремя шариковыми головками с деформирующими элемента ш. Траектории движения шариковых головок с деформирующими элементами на поверхности обрабатываемой детали совпадают. Изменение ширины выдавливаемой канавки происходит при смещении подвижных шариковых головок от оси канавки, выдавливаемой неподвижной шариковой головкой, что позволяет плав но изменять ширину канавки без остановки электродвигателя для смены инструмента. На фиг. 1 представлено устройство общий вид; на фиг. 2 - механизм изменения положения поворотных шарик вых головок с деформирующими элемент ми; на фиг. 3 - вид по стрелке А на фиг. 2 на фиг. 4 - схема изменения ширины канавки, вьщавливаемой на поверхности обрабатываемой детали. Устройство для отделочной обработ ки пластическим деформированием состоит из корпуса, который содержит (фиг. 1) направляющую втулку 1, П-об разную державку 2, основание 3 и направляющую 4, П-образная державка служит для установки и закрепления устройства на токарном станке. На основание 3 корпуса установлен Элект двигатель 5. На валу злектродвигателя 5 закреплен эксцентрик 6 для преобразования в возвратно-поступательное движение втулки 7, в которой неподвижно соединен шток 8. На штоке 8 закреплены шариковые головки - неповоротная 9 (фиг. 2), выполненная заодно со штоком 8, и две поворотные 10, закрепленные при помощи болта 11 и гаек 12 на полых втулках 13. Каждая шариковая головка - непово ротная 9 и поворотная 10 - состоит из рабочих деформирующих элементов шариков 14, опирающихся на наружные кольца подшипников (не показано) сепараторов-колпачков 15, навинченных на плунжерах 16, установленных в корпусе шариковых головок 9 и 10. Шарики 14 поджаты к поверхности обр батываемой детали 17 при помощи тар рованных пружин 18, определяющих усилие давления шариков 14 на обрабатываемую поверхность. Втулка 7 с помощью оси 19 и регу лируемой по длине тяги и 20 связана со сменным эксцентриком 6. Винт 21 предназначен для предотвращения поворота втулки 7 в направляющей втул Для регулировки расстояния а между шариковыми головками 9 и 10 с деформирующими элементами 14 устано лены быстросъемные шайбы 22. Механизм изменения положения пов ротных шариковых головок 10 состоит ИЭ Т-образного рычага 23, установле ного на оси на торце неповоротной шариковой головки 9, которая неподвижно соединена со штоком 8. Рычаг 21 одним концом соединен с поворотНШ шариковыми головками 10, на др рем конце рычага 23 установлена ось 24 О закрепленным на ней шариковым Педаипником 25, входящим в паз плун Ж@ра 26, параллельный направлению возвратно-поступательного движения тока 8. Плунжер 26 соединен с клином 27 и винтом 28 и служит для перемещения рычага 23. Маховик 29 предназначен для вращения винта 28. Устройство работает следующим образом. Деталь закрепляют в патроне токарного станка. Шариковые головки 9 и 10 прижаты к поверхности детали 17 с усилиями, обеспечиваемыми пружинами 18, Детали сообщают вращательное движение q числом оборотов п, а устройству - поступательное движение с подачей. S мм/об., вдоль поверхности детали 17. Оба эти движения обеспечивает конструкция токарного станка. При включении электродвигателя 5 вращение от вала электродвигателя с помощью эксцентрика б и тяги 20 преобразуется в возвратно-поступательное движение штока 8 с шариковыми головками 9 и 10 с частотой двойных ходовПд В) , равной числу оборотов электродвигателя, и амплитудой, равной двойному эксцентриситету эксцентрика б. Для того, чтобы обкатывающие шарики 14 шариковых головок - неповоротной 9 и поворотных 10 - перемещались по поверхности детали по одной и той же траектории, необходимо, чтобы расстояние а между ними соответствовало следующему соотношению (фиг. 4) а 1 Я., , (1) где i 1, 2, 3, 4 ... ит.д. Д - длина волны синусоидальной канавки, вьщавливаемой на поверхности обрабатываемой детали. Подставив в формулу (1) основные параметры режима виброобкатывания, получим следующее соотношение: -V-tt D S И и э t где 13- диаметр обрабатываемой детали . В формуле (2) влияние кривизны поверхности обрабатываемой детали на величину а не учитывается, как величина относитель но малая. Расстояние между деформирующими элементами точно устанавливается перед началом обработки при помощи быстросъемных шайб 22. Для изменения ширины выдавливаемой на поверхности детали канавки В (фиг. 46) отводят поворотные шариковые головки 10 от их номинального положения на расстояние в, что достигается поворотом рычага 23, движение которому передается от винта 28 с маховиком через клин 27, плунжер 26, шарикопода1ипник 25 и ось 24. Ширина канавки В зависит от глубины h вдавливания шариков 14 и отклонения шариков 14 поворотных головок 10 от номиналь-ного положения в .

Величина h, определяемая усилием прижатия деформирующих шариков 14 к детали 17, которое поддерживается постоянным при помощи пружин 18, почти не меняется в процессе виброобкатывания. Величину в можно определить

)

t- -771 (3)

ъ где 4 величина перемещения плунжера,

1, размеры, определяемые конструкциями шариковых головок и тяги.

Следовательно, в процессе виброобкатывания можно изменять ширину выдавливаемой канавки В, с целью обеспечения оптимального для эксплуатационных условий микрорельефа.

Образование закономерного изменякмцегося микрорельефа на рабочих трущихся поверхностях деталей машин обеспечивает повышение эксплуатационных характеристик из работы.

Формула изобретения

Устройство для обработки наружных поверхностей поверхностным пластическим деформированием, содержащее корпус, в котором расположена шариковая головка, жестко закрепленная на штоке, связанным с эксцентриком, установленным на валу электродвигателя, отличающееся тем, что, с целью повышения качества, оно снабжено дополнительными шариковыми головками, установленными с возможностью поворота и связанными с жестко закрепленной головкой посредством введенных в устройство рычага, плунжера и винта, предназначенных для отвода дополнительных шариковых головок.

Источники информации, принятые во внимание при экспертизе

1, Шнейдер Ю.Г. Инструмент для чистовой обработки металлов давлением. Л., 1971, с. 163.

28 2S «Z7

24

/

Авторы

Даты

1980-10-30—Публикация

1978-10-23—Подача