Изобретение относится к способам стабилизации нефтяного сырья и может .быть использовано в нефтеперерабатывающей и нефтехимической промышлен- ностях.

Целью изобретения является повышение выхода целевых дистиллятов и снижение энергозатрат на процесс.

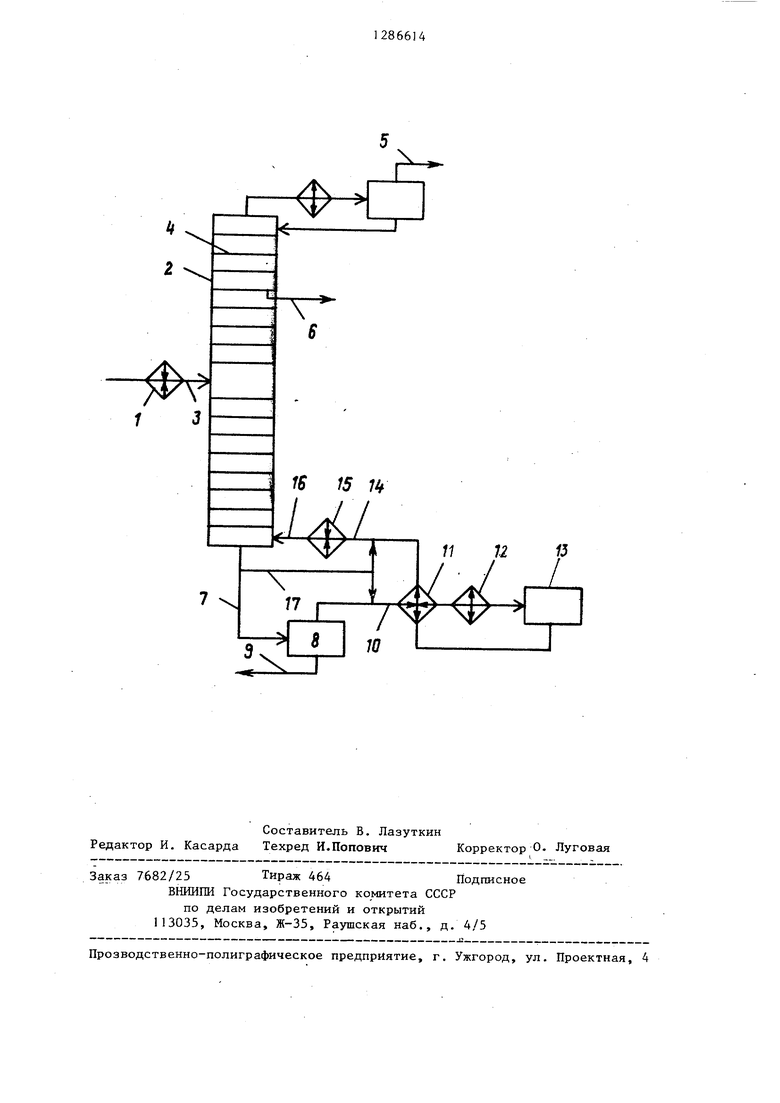

На чертеже представлена схема проведения способа.

Исходное сырье нагревают в теплообменнике 1 и вводят в колонну 2 по линии 3. В колонне установлены ректификационные тарелки 4. С верха колонны 2 по линии 5 и с промежуточног сечения ее по линии 6 выводят дистилляты. Остаточную фракцию с низа колонны по линии 7 подают в емкость 8, в которой поддерживают давление более низкое, чем давление в колонне, жидкую фазу отводят по линии 9. Паровую фазу отводят по линии 10, подают в теплообменник-конденсатор 11, охлаждают в холодильнике 12 и направляют в емкость 13 конденсата паровой фазы, конденсат через теплообменник 11 по линии 14 подают в нагреватель 15 и по линии 16 вводят в НИЗ колонны 2. Поток остаточной фракции, отводимый по линии 17, направ- ляют на смешение с паровой фазой емкости 8 и с конденсатом паровой фазы до направления ее в нагреватель 15.

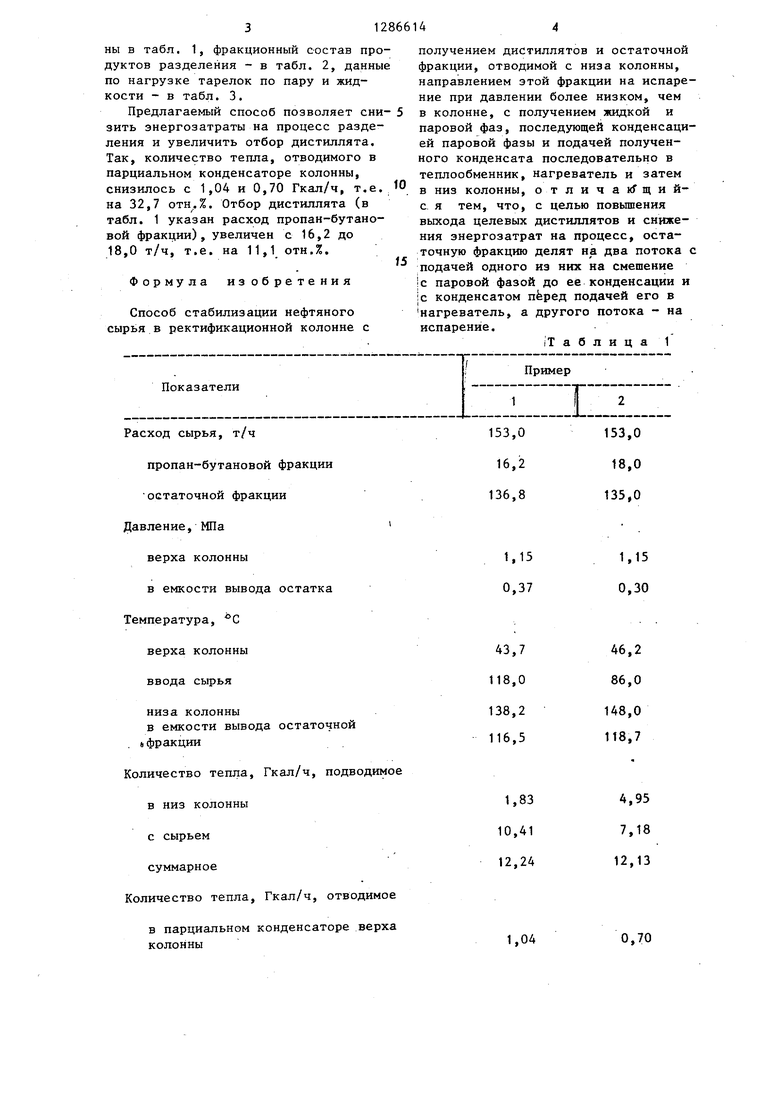

Проведены расчеты колг)нны фракционирования нафтяного сырья по извест ному и предлагаемому способам на примере разделения смеси парафиновых углеводородов .

С верха кольнны получают дистиллят - пропан-бутановую фракцию с небольшим содержанием этана. В качестве остаточной фракции получают остаток, практически лишенный этой фракции. Принимают количество теоретических тарелок в укрепляющей сек- ции колонны равное 5, в отгонной - 7 Давление верха принимают равным 1,15 МПа, перепад давления на теоретическую тарелку 0,0015 МПа, диаметр укрепляющей секции колонны 2,2м, отгонной - 3,4 м. Тарелки двухслив- ные. I

Пример 1 (известный способ) Сырье в количестве 153 т/ч с температурой подают на 6 тарелку (счет с верха) колонны. Пар, уходящий с верхней тарелки колонны, частично конденсируют в парциальном конденсаторе колонны, С верха колонны в паровой фазе в количестве 16,2 т/ч выводят дистиллят -. пропан-бутановую фракцию. Жидкую фазу из парциального конденсатора в количестве 12,8 т/ч с температурой 43,7°С подают на верхнюю тарелку колонны. Жидкость, выводимую с низа колонны, в количестве 176,4 т/ч с температурой 138,2°С подают в емкость, в которой поддерживают давление 3,7 ата. С низа емкости в количестве 136,8 т/ч с температурой 116,5°С выводят остаток. С верха емкости в количестве 39,6 т/ч выводят паровую фазу, конденсируют в теплообменнике для нагрева конденсата этой паровой фазы, доохлаждают в холодильнике конденсата и с температурой 25 С подают в емкость, в которой поддерживают давление 0,35 МПа. Конденсат, выводимый из емкости, нагревают в теплообменнике для конденсации паровой фазы и после практически полного испарения в испарителе (доля паровой фазы равна 0,99) подают в низ колонны для создания парового орошения.

Пример 2 (предлагаемый способ) . Отличается от примера 1 тем, что с верха колонны получают 18,0 т/ч пропан-бутановой фракции. На верхнюю тарелку колонны подают 3,6 т/ч жидкой фазы из парциального конденсатора с температурой 46,2 С. Температура ввода сырья 86°С. С низа колонны с температурой в количестве 252,7 т/ч выводят остаточную фракцию. 192,7 т/ч этой фракции подают в емкость, в которой поддерживают давление 0,30 МПа. С низа емкости в количестве 135,0 т/ч с температурой 118,7оС выводят остаток. Паровую фазу, выводимую из емкости в количестве 57,7 т/ч смешивают с 10 т/ч фракции, выводимой с низа колонны, конденсируют в теплообменнике для нагрева конденсата этого продукта, доохлаждают в холодильнике конденсата и с температурой подают в емкость, в которой поддерживают давление 0,28 МПа. Конденсат, выводимый из емкости в количестве 67,7 т/ч, нагревают в теплообменнике для конденсации паровой фазы, смешивают с 50 т/ч фракции, выводимой с низа колонны, и после нагрева в испарителе до (доля паровой фазы равна 0,58) подают в низ колонны для создания парового орошения.

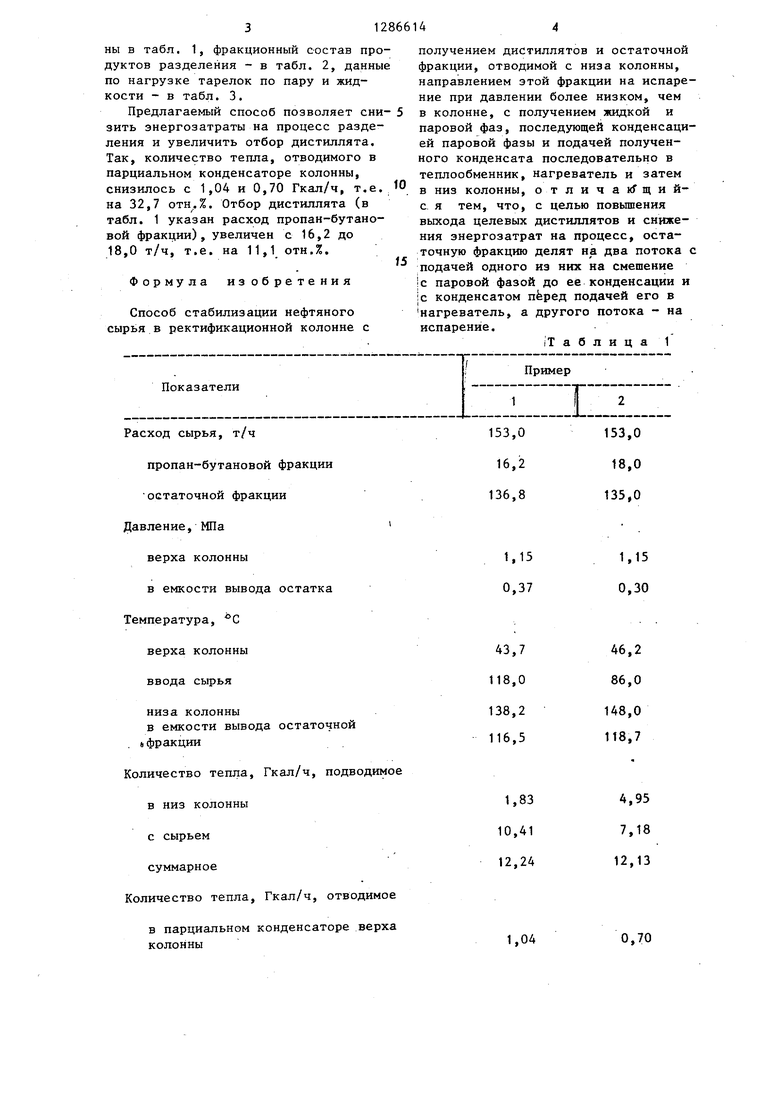

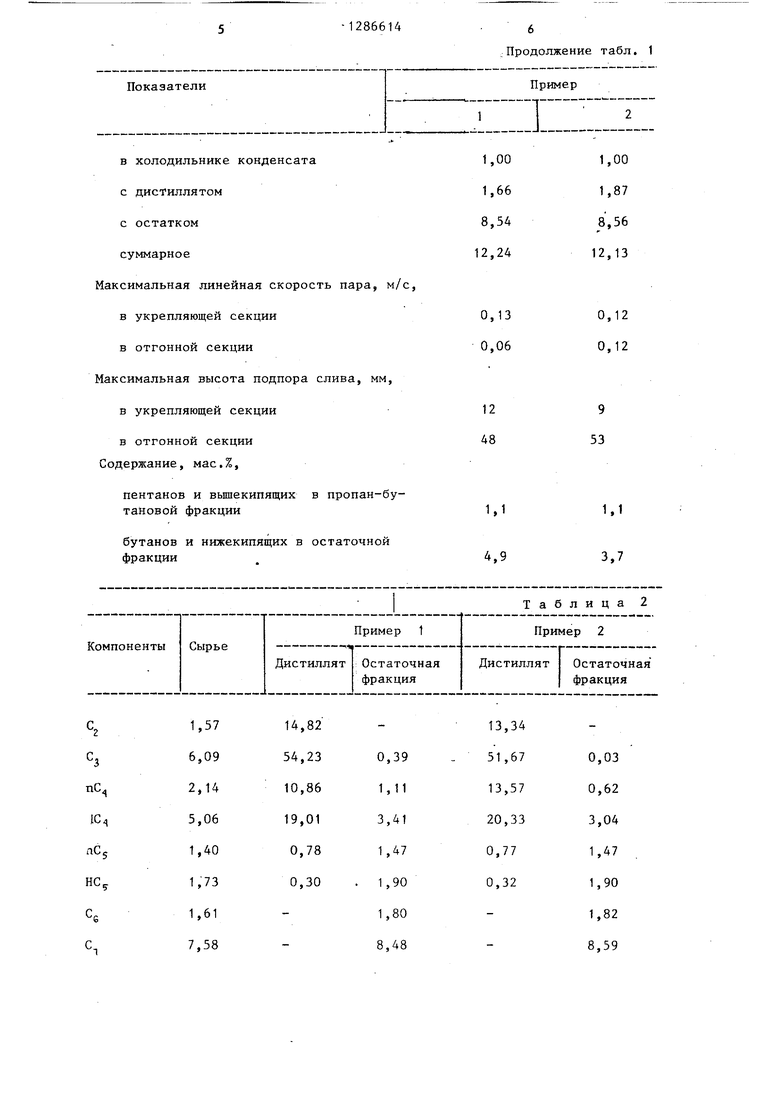

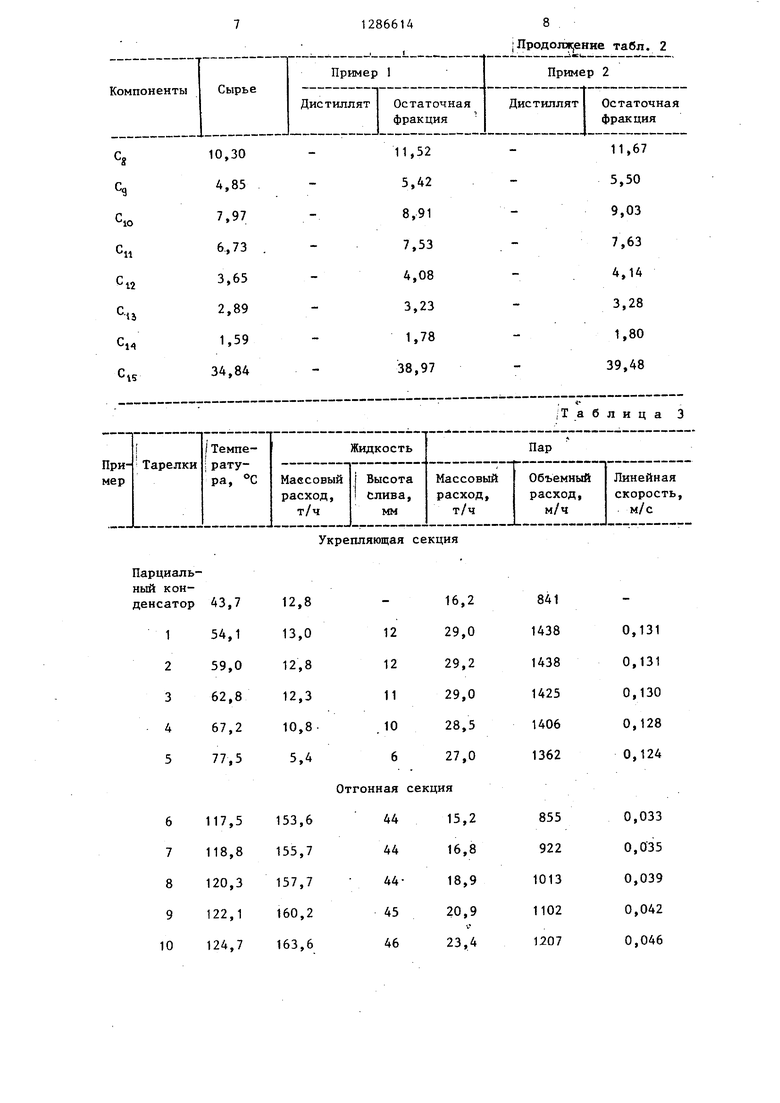

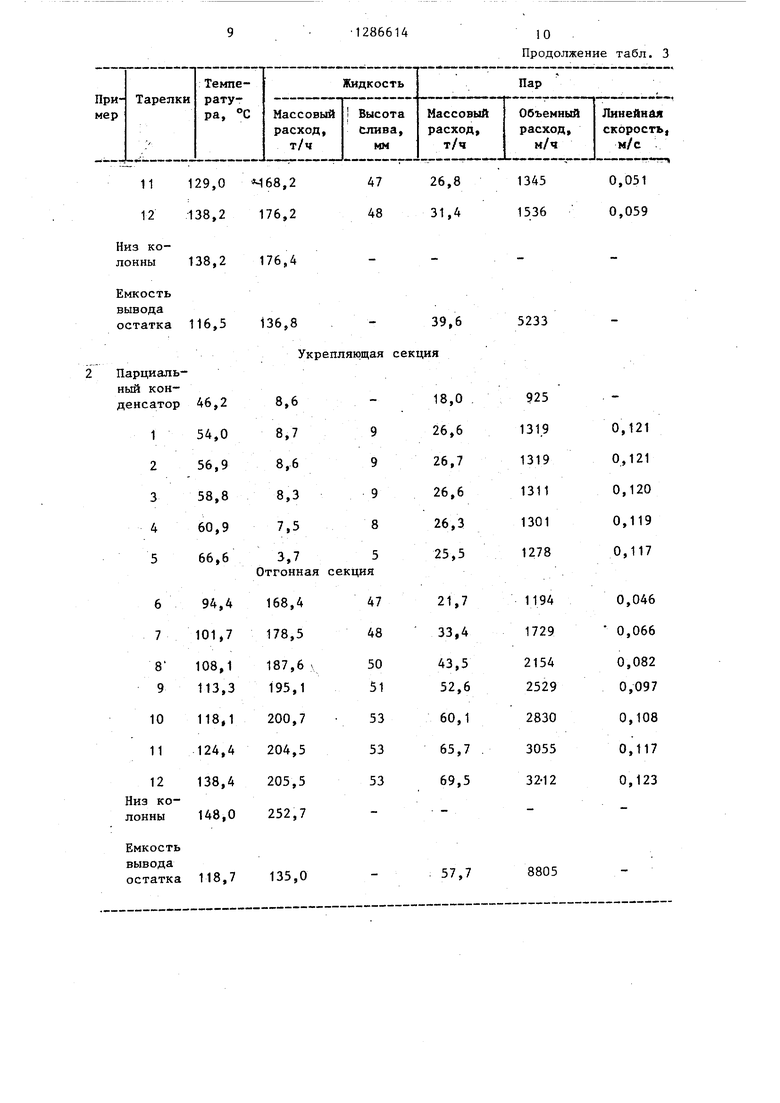

Основные режимные параметры работ, ты колонны по примерам 1 и 2 приведены в табя. 1, фракционный состав про- получением дистиллятов и остаточной дуктов разделения - в табл. 2, данные фракции, отводимой с низа колонны, по нагрузке тарелок по пару и жидкости - в табл. 3.

направлением этой фракции на испарение при давлении более низком, чем Предлагаемый способ позволяет сни- 5 в колонне, с получением жидкой и зить энергозатраты на процесс разде- паровой фаз, последующей конденсаци- ления и увеличить отбор дистиллята. ей паровой фазы и подачей получен- Так, количество тепла, отводимого в ного конденсата последовательно в парциальном конденсаторе колонны, теплообменник, нагреватель и затем снизилось с 1,04 и 0,70 rKW4, т.е. О в низ колонны, от личаиГщий- на 32,7 отн.%. Отбор дистиллята (в с я тем, что, с целью повьшения табл. 1 указан расход пропан-бутано- выхода целевых дистиллятов и сниже- вой фракции), увеличен с 16,2 до ния энергозатрат на процесс, оста- 18,0 т/ч, т.е. на 11,1 отн.%.точную фракцию делят на два потока с

подачей одного из них на смешение 1C паровой фазой до ее конденсации и ic конденсатом пfepeд подачей его в нагреватель, а другого потока - на испарение.

iT а б л и ц а 1

Формула изобретения

Способ стабилизации нефтяного сырья в ректификационной колонне с

в парциальном конденсаторе верха колонны

1,04

0,70

Продолжение табл. 1

Укрепляющая секция

Парциальный конiЛродолж;ение табл. 2

.Таблица 3

Составитель В. Лазуткин Редактор И. Касарда Техред И.Попович Корректор О. Луговая

Заказ 7682/25 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

в1,в,1в.«р-в-- --« --12- .

Прозводственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки газоконденсата | 1986 |

|

SU1421760A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ разделения многокомпонентных смесей | 1986 |

|

SU1393442A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВ | 1984 |

|

RU1181303C |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОКОНДЕНСАТА | 1996 |

|

RU2114892C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ получения нефтяных фракций | 1988 |

|

SU1541237A1 |

| Способ разделения бензина на узкие фракции | 1989 |

|

SU1648960A1 |

| УСТАНОВКА ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178325C2 |

Изобретение относится к способам стабилизации нефтяного сырья и может быть использовано в нефтеперерабатывающей и нефтехимической промышленностях. С целью повышения выхода целевых дистиллятов и снижения энергозатрат на процесс исходное сырье подвергают стабилизации в ректификационной колонне с получением-дистиллятов и остаточной фракции. Последнюю испаряют в емкости при давлении ниже, чем в колонне. Полученную паровую фазу конденсируют, конденсат направляют последовательно в теплообменник, нагреватель и в низ колонны. Выводимую с низа колонны остаточную фракцию делят на два потока. Один из них направляют на сме- . шение с паровой фазой до ее конденсации и с конденсатом перед подачей его в нагреватель. При стабилизации смеси парафиновых углеводородов отбор пропан-бутановой фракции увеличивается на 11,1 отн.%, энергозатра- ,ты - на 32,7 отн.%. 1 ил., 3 табл. (Л 00 Од Од

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке, М.: Химия, 1981, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ стабилизации обессоленной нефти | 1977 |

|

SU651017A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-01-30—Публикация

1985-04-15—Подача