Изобретение относится к производству неорганических веществ, а именно к способам получения концентрированной азотной кислоты экстрактивной ректификацией, и может быть использовано для концентри- рования 47-60%-ной азотной кислоты до 99% и более.

Цель изобретения - повышение эффективности процесса путем увеличения раство- римости и снижения вязкости раствора дегид- рататора и повышение концентрации азотной кислоты при одновременном снижении коррозионной активности системы.

Пример 1. В лабораторную насадочную ректификационную колонну подают 1,801 г/с 58%-ную азотную кислоту и 6,432 г/с 70%-но- го плава дегидрататоров, состоящего из Mg{NO3)j,H Мп(ЫОз)2 в массовом соотношении 1:1. При флегмовом числе 1,8 дистиллят представляет собой Сныоз 99,8%-ный раствор HNOa (1,002 г/с), а кубовый ос- таток - 66,7%-ный раствор нитратов с содержанием 0,6% НЫОз. Выход кубового остатка 7,231 г/с.

Температура кристаллизации исходного плава (tup) 58°С; относительная вязкость раствора питания (т1п/т1о) 1,8; коррозионная активность раствора питания (Пп) 0,005 мм/год.

При тех же условиях концентрирование азотной кислоты по прототипу (25% Zn/NO3)2 в дегидрататоре) позволяет до- стичь Сныоз 99 , 1% в дистилляте при 1кр 98°С; 3,3; Пп 0,028 мм/год.

Пример 2. Концентрирование азотной кислоты проводят в присутствии дегидрата- тора, состоящего из нитратов магния и марганца, при содержании Мп(ЫОз)2 в смеси 25 и 75%. Остальные параметры аналогичны приведенным в примере 1. Получены следующие ррезультаты в зависимости от содержания Mn(NO3)2 в смеси солей: CHNO. 99,9 и 99,1%; 1кр 80 и 51°С; Т1п/т1о : 3,1 и 1,4; Пп 0,008 и 0,024 мм/год.

Концентрирование азотной кислоты по прототипу обеспечивает в этих условиях следующий диапазон изменения параметров при варьировании концентрации 7п(ЫОз)2 от 20 до 30%: CHNO, 99,1-99,0%; 1кр 102-9ГС; Т1п/т1о 3.,6-3,1; Пп 0,030- 0,024 мм/год.

Пример 3. Концентрирование проводят при содержании Мп(ЫОз)2 в смеси 24 и 76% Результаты: CHNO. 99,9 и 99,0%;

и 52°С; Т1г./Т1о 3,2 и 1,4; ,008 и

0,025 мм/год.

Нитрат марганца является наиболее растворимым дегидрататором. Он легко может быть получен из карбонатной руды по схеме:

МпСОз+ 2HNO3- Mn(NO3)2+ 2H2O-f С02 Нитрат марганца можно также получить из природного минерала пиролюзита

(МпО2) путем его взаимодействия с окислами азота в присутствии растворов азотной кислоты.

Наряду с высокой растворимостью нитрат марганца достаточно эффективен как разделяющий реагент. Совокупность таких свойств нитрата марганца, как высокая растворимость и водоотнимающая способность, а также доступность и низкая стоимость обусловливают возможность его применения в смеси с нитратом магния для концетриров ания азотной кислоты.

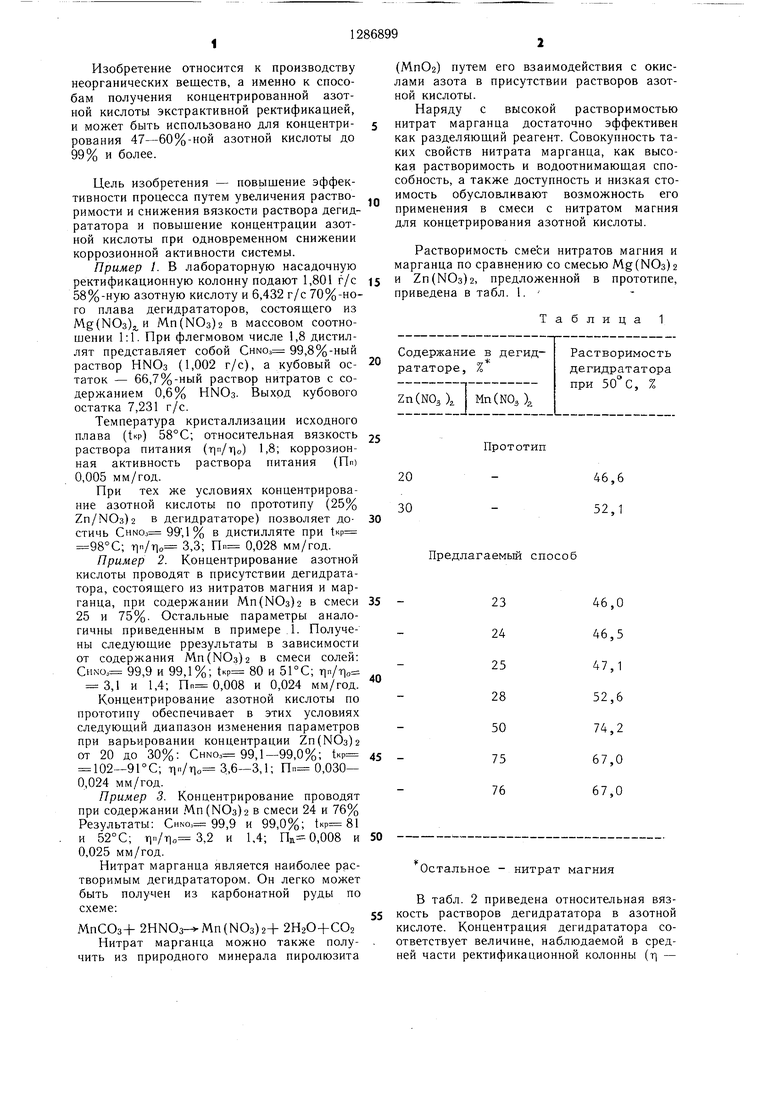

Растворимость сме си нитратов магния и марганца по сравнению со смесью Mg(NO3)2 и Zn(N03)2, предложенной в прототипе, приведена в табл. 1.

Таблица 1

Прототип

20 30

46,6 52,1

Предлагаемый способ

23 24 25 28 50 75 76

46,0 46,5 47,1 52,6 74,2 67,0 67,0

Остальное - нитрат магния

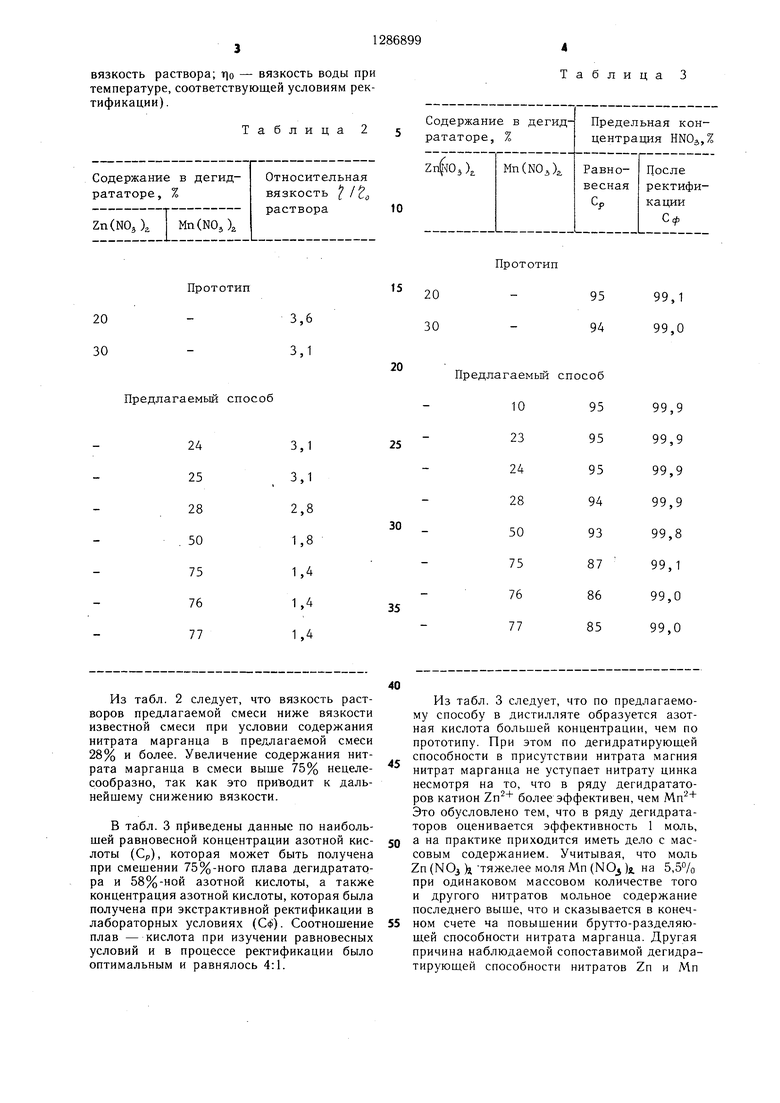

В табл. 2 приведена относительная вяз- кость растворов дегидрататора в азотной кислоте. Концентрация дегидрататора соответствует величине, наблюдаемой в средней части ректификационной колонны (г| -

вязкость раствора; rio - вязкость воды при температуре, соответствующей условиям ректификации).

Таблица 2

Из табл. 2 следует, что вязкость растворов предлагаемой смеси ниже вязкости известной смеси при условии содержания нитрата марганца в предлагаемой смеси 28% и более. Увеличение содержания нитрата марганца в смеси выше 75% нецелесообразно, так как это приводит к дальнейшему снижению вязкости.

В табл. 3 приведены данные по наибольшей равновесной концентрации азотной кислоты (Ср), которая может быть получена при смешении 75%-ного плава дегидратато- ра и 58%-ной азотной кислоты, а также концентрация азотной кислоты, которая была получена при экстрактивной ректификации в лабораторных условиях (Сф). Соотношение плав -кислота при изучении равновесных условий и в процессе ректификации было оптимальным и равнялось 4:1.

Таблица 3

Прототип

5

0

5

Из табл. 3 следует, что по предлагаемому способу в дистилляте образуется азотная кислота большей концентрации, чем по прототипу. При этом по дегидратируюшей способности в присутствии нитрата магния нитрат марганца не уступает нитрату цинка несмотря на то, что в ряду дегидратато- ров катион более эффективен, чем Мп Это обусловлено тем, что в ряду дегидрата- торов оценивается эффективность 1 моль, а на практике приходится иметь дело с массовым содержанием. Учитывая, что моль Zn (NOj )j тяжелее моля Мп ( )х. на 5,5% при одинаковом массовом количестве того и другого нитратов мольное содержание последнего выше, что и сказывается в конечном счете ча повышении брутто-разделяю- шей способности нитрата марганца. Другая причина наблюдаемой сопоставимой дегидратируюшей способности нитратов Zn и Мп

заключается в том, что в присутствии нитратов Мп смеси кипят при температурах на 5-10°С, меньше, что также способствует повышению относительной летучести азотной кислоты.

Таким образом, по разделяющей способности предлагаемая смесь более эффективна, чем известная. При этом содержание Мп(МОз)2 менее 28% не способствует увеличению концентрации HNOs в дистилляте, а при содержании Мп(ЫОз)2 более 75% предлагаемый способ уступает прототипу.

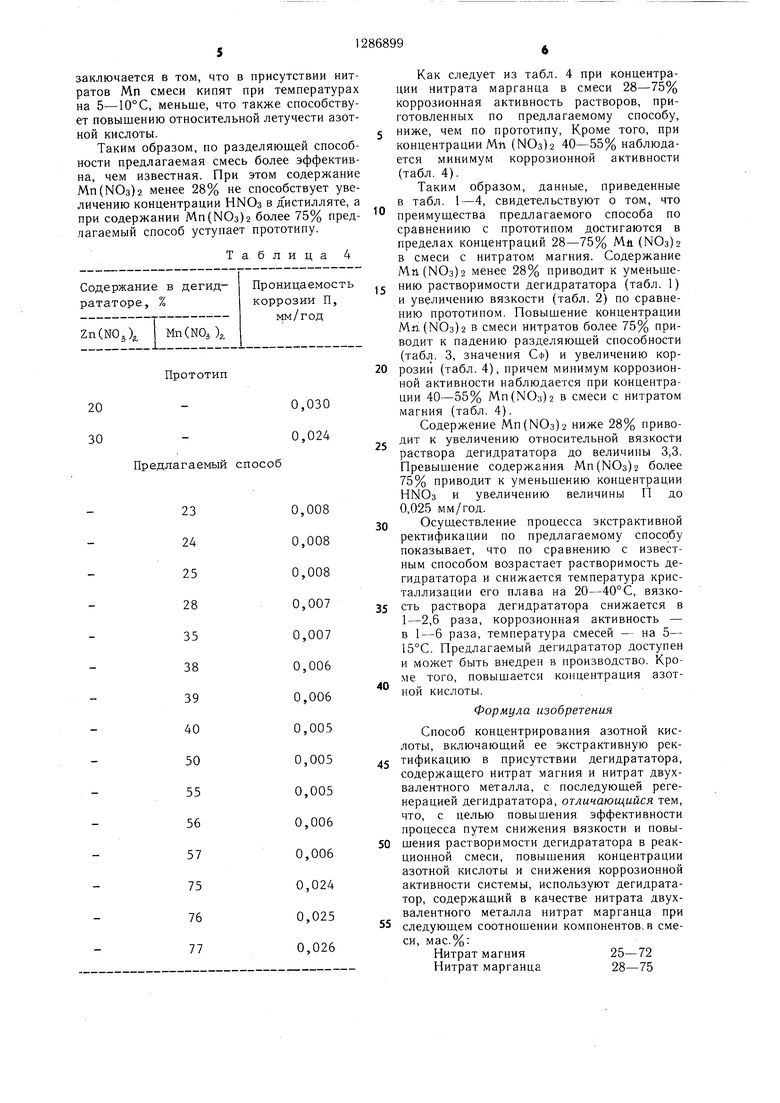

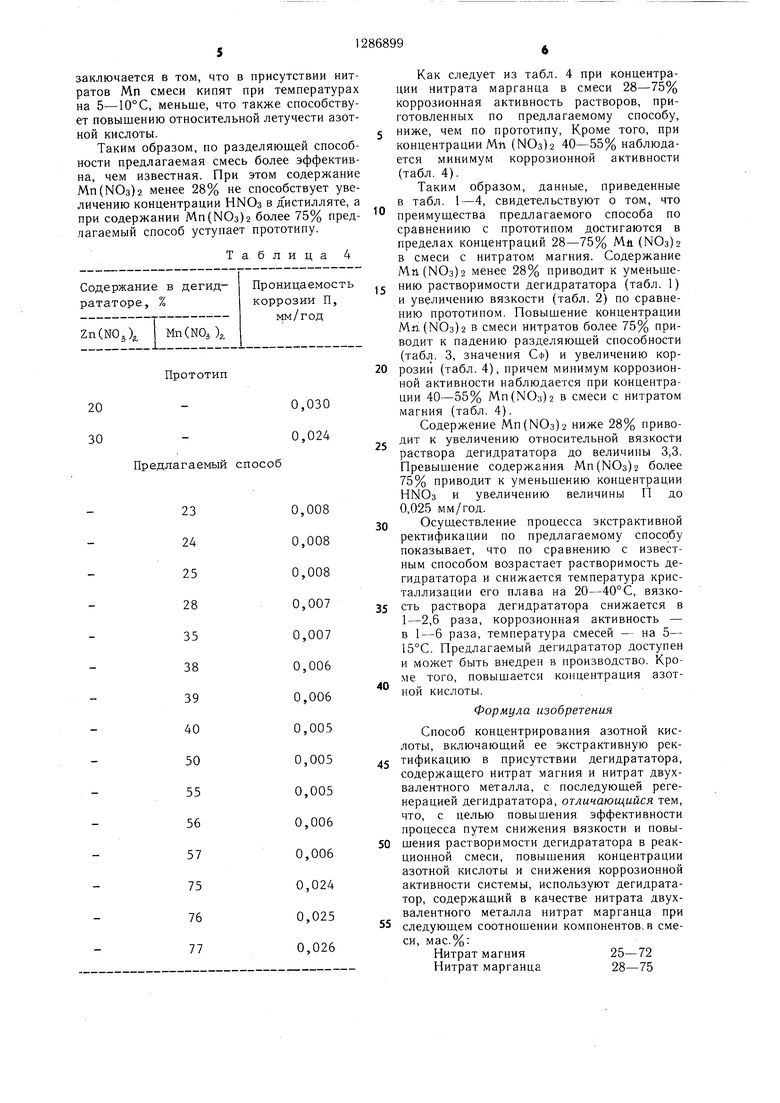

Таблица 4

Прототип

20 30

0,030 0,024

Предлагаемый способ

5

Как следует из табл. 4 при концентрации нитрата марганца в смеси 28-75% коррозионная активность растворов, приготовленных по предлагаемому способу, ниже, чем по прототипу. Кроме того, при концентрации Мп (N03)2 40-55% наблюдается минимум коррозионной активности (табл. 4).

Таким образом, данные, приведенные в табл. 1-4, свидетельствуют о том, что преимущества предлагаемого способа по сравнениию с прототипом достигаются в пределах концентраций 28-75% MU (N03)2 в смеси с нитратом магния. Содержание Ми.(ЫОз)2 менее 28% приводит к уменьше- 5 нию растворимости дегидрататора (табл. 1) и увеличению вязкости (табл. 2) по сравнению прототипом. Повышение концентрации Мй(ЫОз)2 в смеси нитратов более 75% приводит к падению разделяюшей способности (табл. 3, значения Сф) и увеличению кор- 0 розии (табл. 4), причем минимум коррозионной активности наблюдается при концентрации 40-55% Мп(МОз)2 в смеси с нитратом магния (табл. 4).

Содержение Мп(ЫОз)2 ниже 28% приводит к увеличению относительной вязкoctи раствора дегидрататора до величины 3,3. Превышение содержания Мп(ЫОз)2 более 75% приводит к уменьшению концентрации НЫОз и увеличению величины П до 0,025 мм/год.

Осуществление процесса экстрактивной ректис|)икации по предлагаемому способу показывает, что по сравнению с известным способом возрастает растворимость дегидрататора и снижается температура кристаллизации его плава на 20-40°С, вязкость раствора дегидрататора снижается в 1-2,6 раза, коррозионная активность - в 1-6 раза, температура смесей - на 5- 15°С. Предлагаемый дегидрататор доступен и может быть внедрен в производство. Кроме того, повышается концентрация азотной кислоты.

Формула изобретения

Способ концентрирования азотной кислоты, включающий ее экстрактивную рек5 тификацию в присутствии дегидрататора, содержащего нитрат магния и нитрат двухвалентного металла, с последующей регенерацией дегидрататора, отличающийся тем, что, с целью повышения эффективности процесса путем снижения вязкости и повы0 щения растворимости дегидрататора в реакционной смеси, повышения концентрации азотной кислоты и снижения коррозионной активности системы, используют дегидрататор, содержащий в качестве нитрата двухвалентного металла нитрат марганца при

5 следующем соотношении компонентов, в смеси, мас.%:

Нитрат магния25-72

Нитрат марганца28-75

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МАГНИЯ И НИТРАТА КАЛЬЦИЯ В ЗАМКНУТОМ ЦИКЛЕ | 2008 |

|

RU2393118C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ И ХЛОРИДА МАГНИЯ ИЗ ХЛОРИДА КАЛИЯ И НИТРАТА МАГНИЯ | 2008 |

|

RU2393117C1 |

| Способ получения нитрата стронция | 1966 |

|

SU222346A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ВЫСОКОЙ ЧИСТОТЫ ИЗ ТЕХНИЧЕСКОГО РАСТВОРА НИТРАТА МАГНИЯ | 2005 |

|

RU2285667C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2005 |

|

RU2292300C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ НИТРАТА ГИДРОКСИЛАМИНА | 2014 |

|

RU2561372C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| Способ получения ортофосфата марганца (Ш) | 1987 |

|

SU1504217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОМЫШЛЕННОГО АЗОТНО-КАЛЬЦИЕВОГО УДОБРЕНИЯ | 2008 |

|

RU2475453C2 |

Изобретение относится к способам получения азотной кислоты и касается концентрирования 47-60%-ной азотной кислоты выше 99% методом экстрактивной ректификации в присутствии нитрата магния и позволяет повысить эффективность процесса за счет увеличения растворимости, снижает вязкость раствора дегидратора и повышает концентрацию азотной кислоты при одновременном снижении коррозионной активности системы. Предложеннный способ состоит в том, что в качестве дегидратора применяют смесь нитратов марганца и магния при следуюшем соотношении исходных компонентов, мас.%: нитрат марганца 25-75; нитрат магния 25-72. Нитра марганца - наиболее растворимый дегидратор среди других дегидраторов. Совокупность таких свойств нитрата марганца, как высокая растворимость и водоотнимаюш.ая способность, обусловливает возможность его применения в смеси с нитратом магния для концентрирования азотной кислоты. При использовании указанного способа возрастает растворимость дегидрата и снижается температура кристаллизации его плава на 20-40%, вязкость раствора дегидратора снижается в 1,0-2,6 раза, коррозионная активность снижается в 1-6 раза, повышается концентрация готового продукта. 4 табл. (Л N3 сх О5 СХ) со со

| Концентрирование азотной кислоты с помощью водоотжимающих добавок | |||

| Обзорная информация, сер | |||

| Азотная промышленность (сост | |||

| А | |||

| К | |||

| Чернышев и др.)/ НИИТЭХИМ, 1974, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Я БЯКЛИОТЕКА10 | 0 |

|

SU165681A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-09—Подача