Изобретение относится к литейному производству, в частности к литью под давлением.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является механизм запирания машины литья под давлением, содержащий подвижную и неподвижную плиты крепления полуформ, цилиндры перемещения подвижной плиты, цилиндры замыкания полуформ, закрепленные на плитах, установленные в подвижной плите крлонки с кулачковыми выступами на концах, которыми они входят в неподвижную плиту и взаимодействуют с зажимными втулками. Зажимные втулки

10

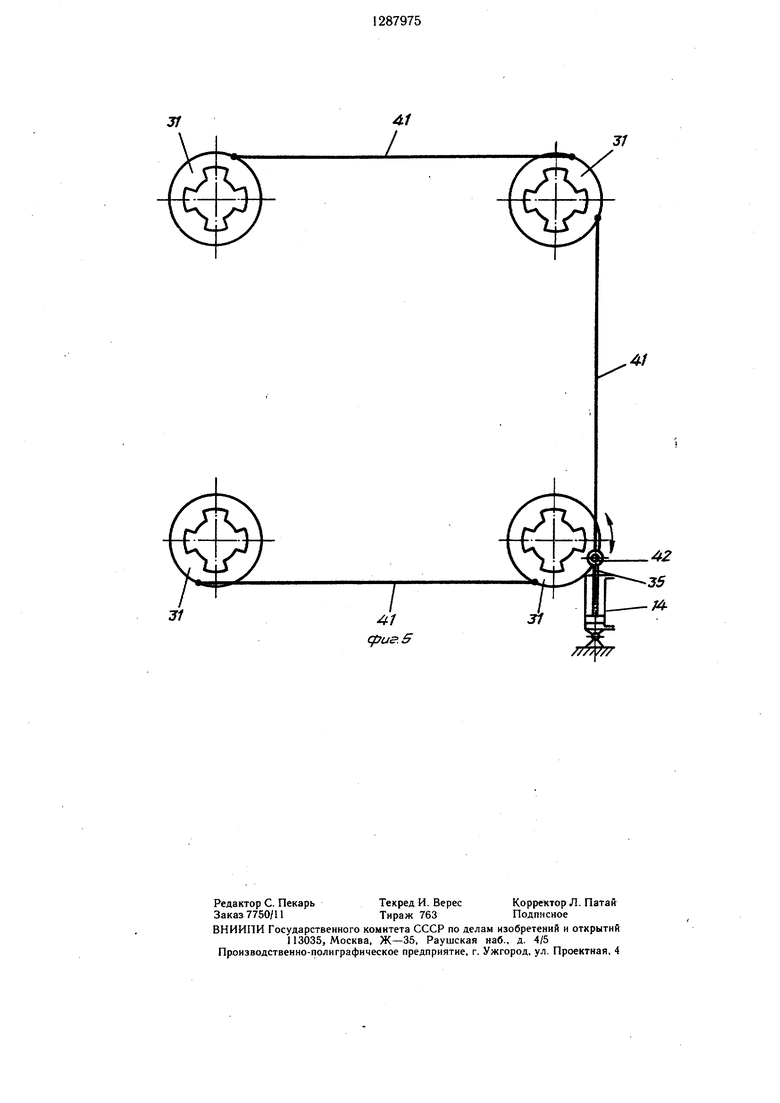

по меньшей мере шток одного из цилиндров снабжен кулачком 51, взаимодействующим с путевым выключателем 50, расположенным на корпусе цилиндра 7 размыкания, в гидравлической системе управления электромагнитный клапан 1 установлен за гидронасосом 3 и связан разветвляющимся трубопроводом 10 с главным электромагнитным клапаном 9 и вспомогательным электромагнитным клапаном 11, а трубопроводом 4 - со сливом 5, при этом полости цилиндра 14 запирания связаны с электромагнитным клапаном 1 через вспомогательный электромагнитный клапан 11 и трубопроводы 12 и 13, полость 17 цилиндра 47 замыкания

действуют как запирающие элементы и уп- связана с полостью 6 цилиндра 7 размы- равляются при помощи кулачковой системы. кания через трубопроводы 8 и 22 и главный Во время перемещения подвижной плиты электромагнитный клапан 9, причем цилиндр в сторону замыкания кольцевые кулачковые 47 замыкания соединен с одной стороны пос- выступы колонок входят во внутренние редством трубопровода 19 через электромаг- выступы втулки и перемещают втулку в осе- нитный клапан 20 с подключенным к сливу 5 вом направлении. Во время движения, ре- 20 выравнивающим бачком 21 и с другой сто- гулируемого кулачковым направляющим роны через трубопровод 22, главный элект- механизмом, втулка перемещается в осевом ромагнитный клапан 9, трубопровод 48 и направлении на длину хода замыкания и в обратный клапан 24 со сливом 5, при этом радиальном направлении поворачивается на электромагниты клапанов 1 и 9 электричес- определенный угол, необходимый для запи- 25 ки связаны с путевым выключателем 50.

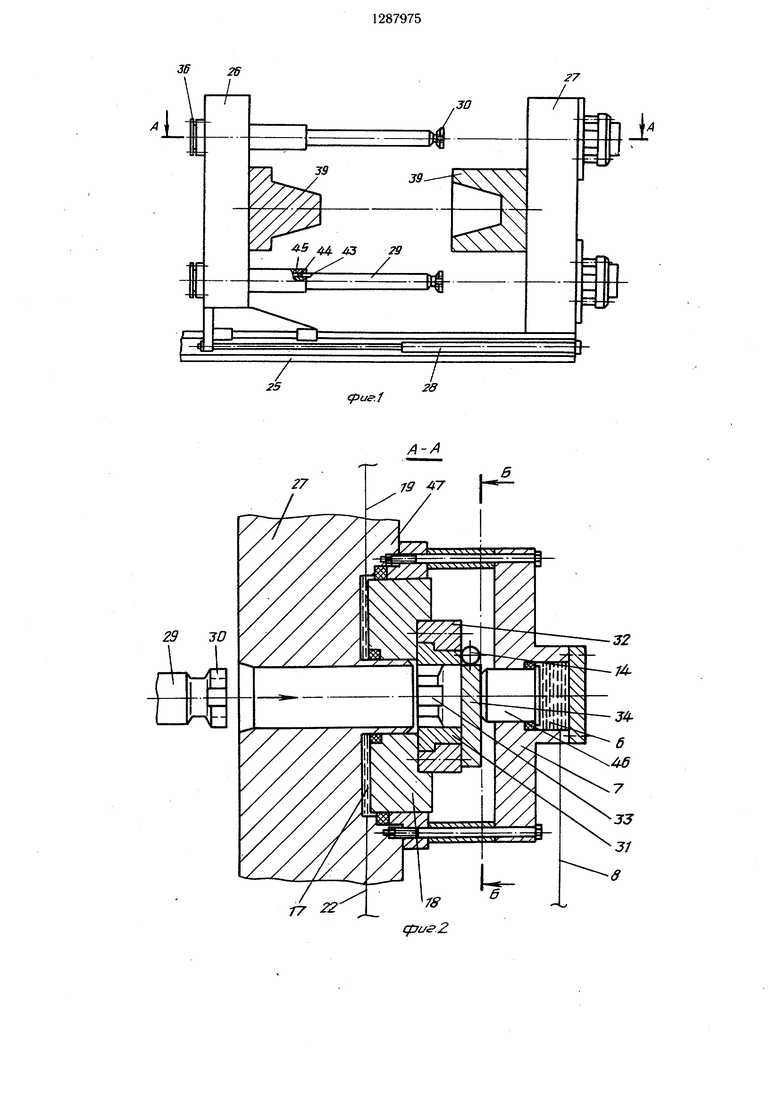

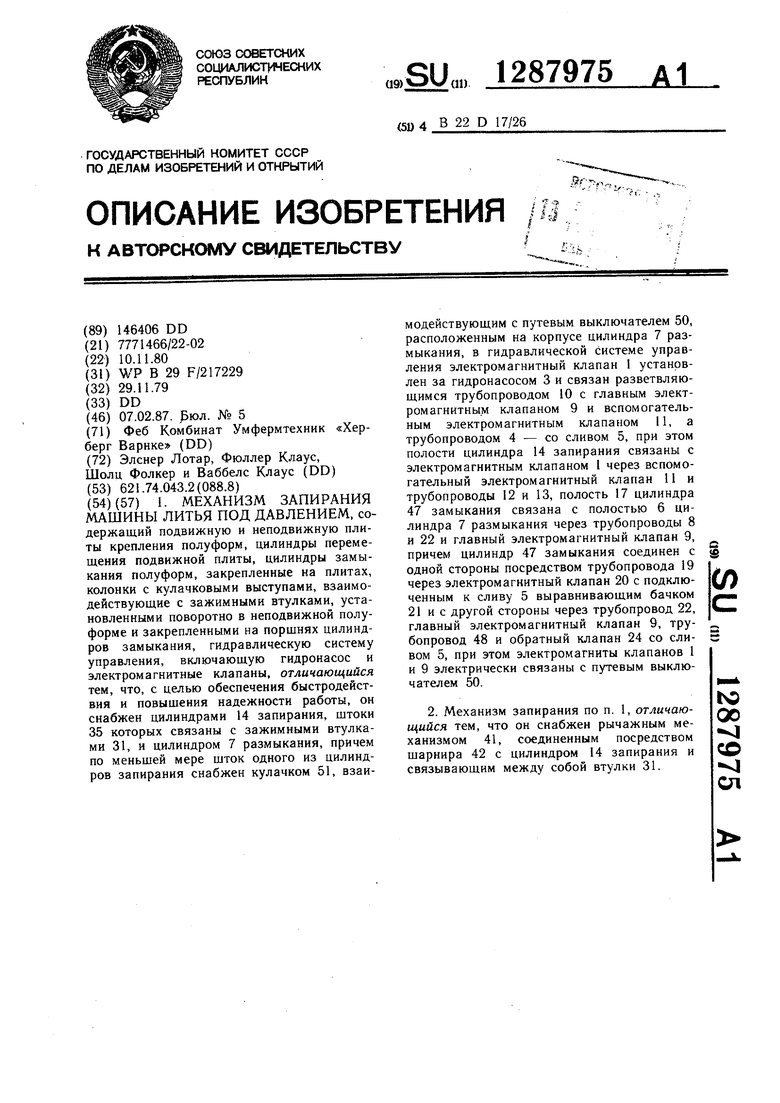

Кроме того, механизм запирания снабжен рычажным механизмом 41, соединенным посредством шарнира 42 с цилиндром 14 запирания и связывающим между собой втулки 31.

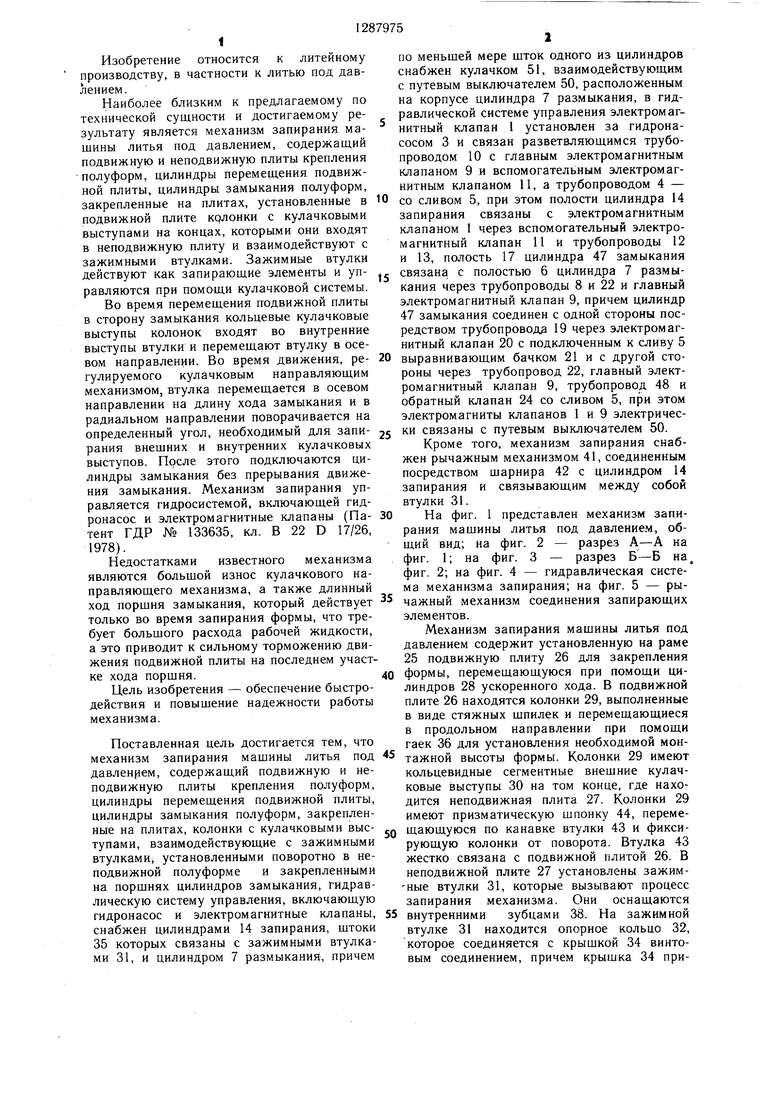

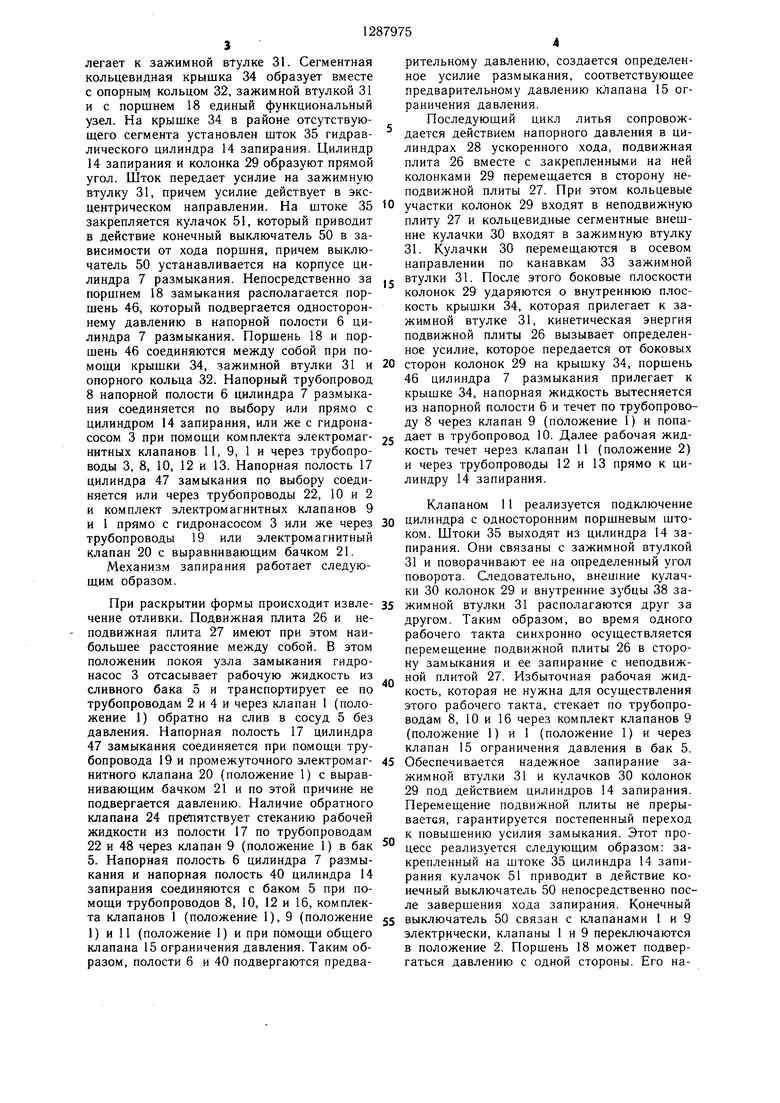

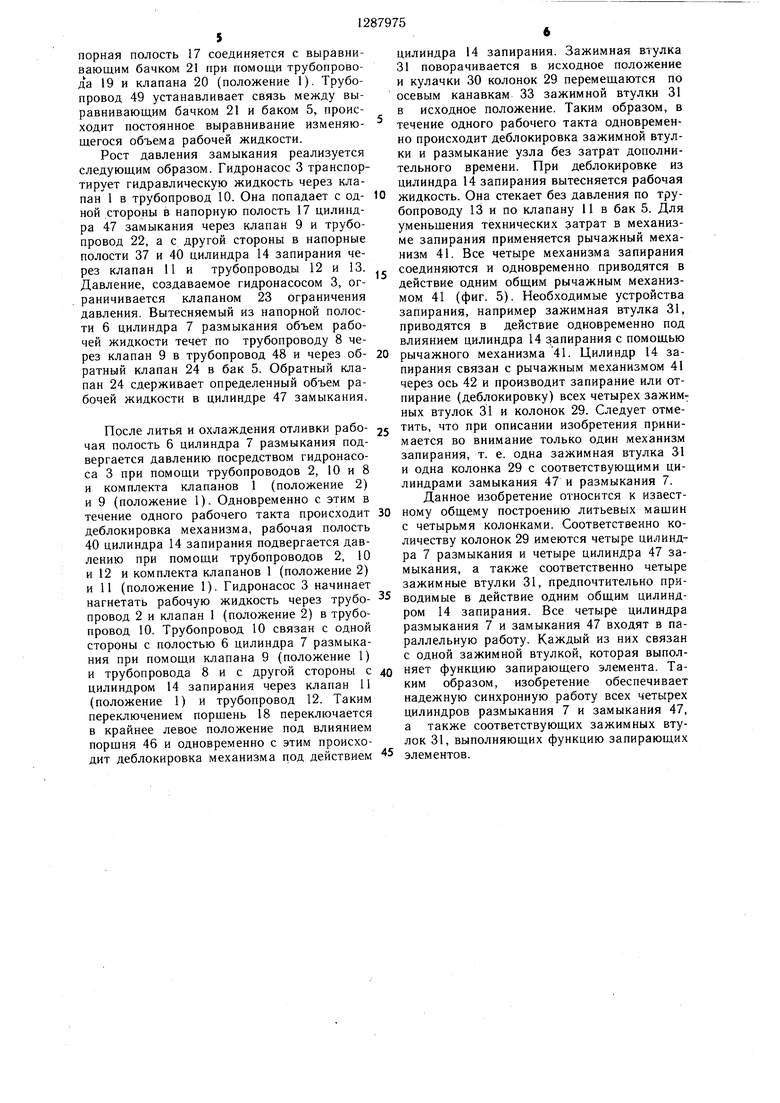

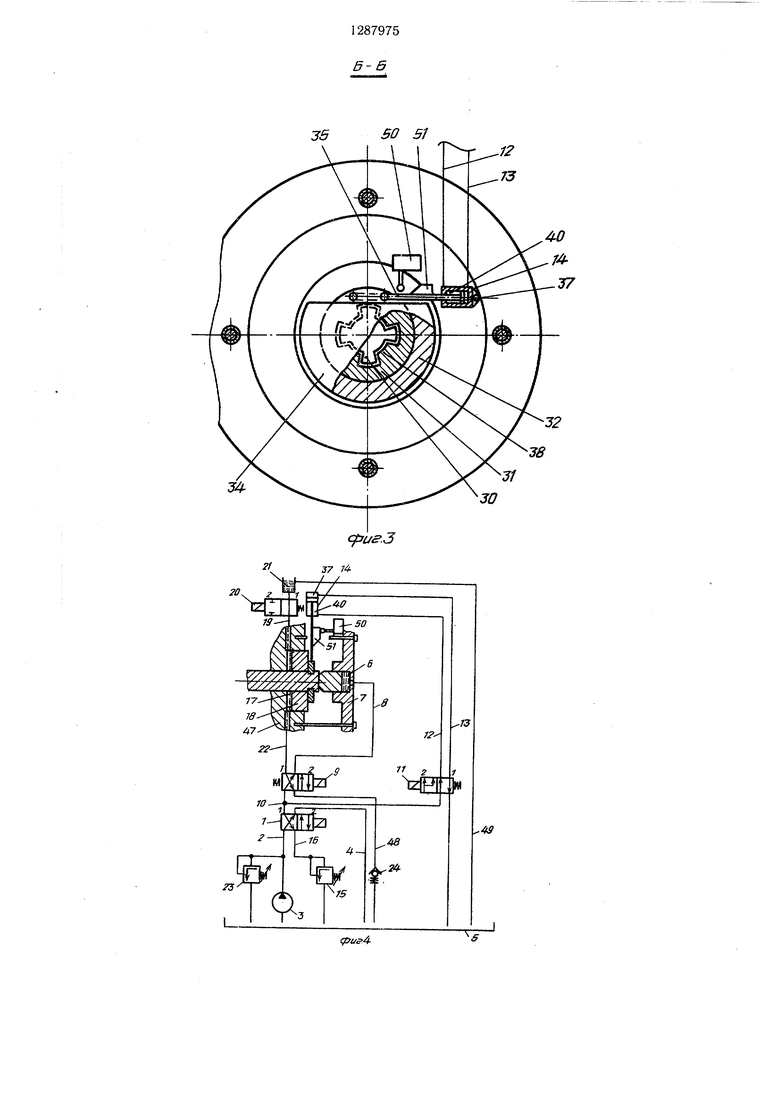

На фиг. 1 представлен механизм запирания машины литья под давлением, общий вид; на фиг. 2 - разрез А--А на фиг. 1; на фиг. 3 - разрез Б-Б на, фиг. 2; на фиг. 4 - гидравлическая систерания внешних и внутренних кулачковых выступов. После этого подключаются цилиндры замыкания без прерывания движения замыкания. Механизм запирания управляется гидросистемой, включающей гидронасос и электромагнитные клапаны (Па- 30 тент ГДР № 133635, кл. В 22 D 17/26, 1978).

Недостатками известного механизма являются большой износ кулачкового направляющего механизма, а также длинный ход порщня замыкания, который действует только во время запирания формы, что требует большого расхода рабочей жидкости, а это приводит к сильному торможению движения подвижной плиты на последнем участке хода поршня.

Цель изобретения

действия и повышение надежности работы механизма.

35

ма механизма запирания; на фиг. 5 - рычажный механизм соединения запирающих элементов.

Механизм запирания машины литья под давлением содержит установленную на раме 25 подвижную плиту 26 для закрепления 40 формы, перемещающуюся при помощи циобеспечение быстро- линдров 28 ускоренного хода. В подвижной

плите 26 находятся колонки 29, выполненные в виде стяжных шпилек и перемещающиеся в продольном направлении при помощи

Поставленная цель достигается тем, что гаек 36 для установления необходимой мон- механизм запирания машины литья под 45 тажной высоты формы. Колонки 29 имеют давлением, содержащий подвижную и не- кольцевидные сегментные внешние кулачполуформ.

подвижную плиты крепления цилиндры перемещения подвижной плиты, цилиндры замыкания полуформ, закрепленные на плитах, колонки с кулачковыми выступами, взаимодействующие с зажимными втулками, установленными поворотно в неподвижной полуформе и закрепленными на поршнях цилиндров замыкания, гидравлическую систему управления, включающую

ковые выступы 30 на том конце, где находится неподвижная плита 27. Колонки 29 имеют призматическую шпонку 44, переме- 50 щающуюся по канавке втулки 43 и фиксирующую колонки от поворота. Втулка 43 жестко связана с подвижной плитой 26. В неподвижной плите 27 установлены зажим- -ные втулки 31, которые вызывают процесс

запирания механизма. Они оснащаются

гидронасос и электромагнитные клапаны, 55 внутренними зубцами 38. На зажимной

втулке 31 находится опорное кольцо 32, которое соединяется с крышкой 34 винтовым соединением, причем крышка 34 приснабжен цилиндрами 14 запирания, штоки 35 которых связаны с зажимными втулками 31, и цилиндром 7 размыкания, причем

по меньшей мере шток одного из цилиндров снабжен кулачком 51, взаимодействующим с путевым выключателем 50, расположенным на корпусе цилиндра 7 размыкания, в гидравлической системе управления электромагнитный клапан 1 установлен за гидронасосом 3 и связан разветвляющимся трубопроводом 10 с главным электромагнитным клапаном 9 и вспомогательным электромагнитным клапаном 11, а трубопроводом 4 - со сливом 5, при этом полости цилиндра 14 запирания связаны с электромагнитным клапаном 1 через вспомогательный электромагнитный клапан 11 и трубопроводы 12 и 13, полость 17 цилиндра 47 замыкания

35

ма механизма запирания; на фиг. 5 - рычажный механизм соединения запирающих элементов.

гаек 36 для установления необходимой мон- тажной высоты формы. Колонки 29 имеют кольцевидные сегментные внешние кулачковые выступы 30 на том конце, где находится неподвижная плита 27. Колонки 29 имеют призматическую шпонку 44, переме- щающуюся по канавке втулки 43 и фиксирующую колонки от поворота. Втулка 43 жестко связана с подвижной плитой 26. В неподвижной плите 27 установлены зажим- ные втулки 31, которые вызывают процесс

запирания механизма. Они оснащаются

легает к зажимной в±улке 31. Сегментная кольцевидная крышка 34 образует вместе с опорным кольцом 32, зажимной втулкой 31 и с поршнем 18 единый функциональный узел. На крышке 34 в районе отсутствую- шего сегмента установлен шток 35 гидравлического цилиндра 14 запирания. Цилиндр 14 запирания и колонка 29 образуют прямой угол. Шток передает усилие на зажимную втулку 31, причем усилие действует в эксцентрическом направлении. На штоке 35 закрепляется кулачок 51, который приводит в действие конечный выключатель 50 в зависимости от хода поршня, причем выключатель 50 устанавливается на корпусе цилиндра 7 размыкания. Непосредственно за поршнем 18 замыкания располагается поршень 46, который подвергается одностороннему давлению в напорной полости 6 цилиндра 7 размыкания. Поршень 18 и поршень 46 соединяются между собой при помощи крышки 34, зажимной втулки 31 и опорного кольца 32. Напорный трубопровод 8 напорной полости 6 цилиндра 7 размыкания соединяется по выбору или прямо с цилиндром 14 запирания, или же с гидронасосом 3 при помоши комплекта электромаг- нитных клапанов 11, 9, 1 и через трубопроводы 3, 8, 10, 12 и 13. Напорная полость 17 цилиндра 47 замыкания по выбору соединяется или через трубопроводы 22, 10 и 2 и комплект электромагнитных клапанов 9 и 1 прямо с гидронасосом 3 или же через трубопроводы 19 или электромагнитный клапан 20 с выравнивающим бачком 21.

Механизм запирания работает следующим образом.

При раскрытии формы происходит извле- чение отливки. Подвижная плита 26 и неподвижная плита 27 имеют при этом наибольшее расстояние между собой. В этом положении покоя узла замыкания гидронасос 3 отсасывает рабочую жидкость из сливного бака 5 и транспортирует ее по трубопроводам 2 и 4 и через клапан 1 (положение 1) обратно на слив в сосуд 5 без давления. Напорная полость 17 цилиндра 47 замыкания соединяется при помощи трубопровода 19 и промежуточного электромаг- нитного клапана 20 (положение 1) с выравнивающим бачком 21 и по этой причине не подвергается давлению. Наличие обратного клапана 24 препятствует стеканию рабочей жидкости из полости 17 по трубопроводам 22 и 48 через клапан 9 (положение 1) в бак 5. Напорная полость 6 цилиндра 7 размыкания и напорная полость 40 цилиндра 14 запирания соединяются с баком 5 при помощи трубопроводов 8, 10, 12 и 16, комплекта клапанов 1 (положение 1), 9 (положение 1) и 11 (положение 1) и при помощи общего клапана 15 ограничения давления. Таким образом, полости 6 и 40 подвергаются предва

5 0 5 0

5 5 j

0

рительному давлению, создается определенное усилие размыкания, соответствующее предварительному давлению клапана 15 ограничения давления.

Последующий цикл литья сопровождается действием напорного давления в цилиндрах 28 ускоренного хода, подвижная плита 26 вместе с закрепленными на ней колонками 29 перемещается в сторону неподвижной плиты 27. При этом кольцевые участки колонок 29 входят в неподвижную плиту 27 и кольцевидные сегментные внешние кулачки 30 входят в зажимную втулку 31. Кулачки 30 перемещаются в осевом направлении по канавкам 33 зажимной втулки 31. После этого боковые плоскости колонок 29 ударяются о внутреннюю плоскость крыщки 34, которая прилегает к зажимной втулке 31, кинетическая энергия подвижной плиты 26 вызывает определенное усилие, которое передается от боковых сторон колонок 29 на крышку 34, поршень 46 цилиндра 7 размыкания прилегает к крышке 34, напорная жидкость вытесняется из напорной полости 6 и течет по трубопроводу 8 через клапан 9 (положение 1) и попадает в трубопровод 10. Далее рабочая жидкость течет через клапан 11 (положение 2) и через трубопроводы 12 и 13 прямо к цилиндру 14 запирания.

Клапаном 11 реализуется подключение цилиндра с односторонним поршневым штоком. Штоки 35 выходят из цилиндра 14 запирания. Они связаны с зажимной втулкой 31 и поворачивают ее на определенный угол поворота. Следовательно, внешние кулачки 30 колонок 29 и внутренние зубцы 38 зажимной втулки 31 располагаются друг за другом. Таким образом, во время одного рабочего такта синхронно осуществляется перемещение подвижной плиты 26 в сторону замыкания и ее запирание с неподвижной плитой 27. Избыточная рабочая жидкость, которая не нужна для осуществления этого рабочего такта, стекает по трубопроводам 8, 10 и 16 через комплект клапанов 9 (положение 1) и 1 (положение 1) и через клапан 15 ограничения давления в бак 5. Обеспечивается надежное запирание зажимной втулки 31 и кулачков 30 колонок 29 под действием цилиндров 14 запирания. Перемещение подвижной плиты не прерывается, гарантируется постепенный переход к повышению усилия замыкания. Этот процесс реализуется следующим образом: закрепленный на штоке 35 цилиндра 14 запирания кулачок 51 приводит в действие конечный выключатель 50 непосредственно после завершения хода запирания. Конечный выключатель 50 связан с клапанами I и 9 электрически, клапаны 1 и 9 переключаются в положение 2. Поршень 18 может подвергаться давлению с одной стороны. Его напорная полость 17 соединяется с выравнивающим бачком 21 при помощи трубопровода 19 и клапана 20 (положение 1). Трубопровод 49 устанавливает связь между выравнивающим бачком 21 и баком 5, происходит постоянное выравнивание изменяющегося объема рабочей жидкости.

Рост давления замыкания реализуется следующим образом. Гидронасос 3 транспортирует гидравлическую жидкость через клацилиндра 14 запирания. Зажимная втулка 31 поворачивается в исходное положение и кулачки 30 колонок 29 перемещаются по осевым канавкам 33 зажимной втулки 31 в исходное положение. Таким образом, в течение одного рабочего такта одновременно происходит деблокировка зажимной втулки и размыкание узла без затрат дополнительного времени. При деблокировке из цилиндра 14 запирания вытесняется рабочая

пан 1 в трубопровод 10. Она попадает с од- 10 жидкость. Она стекает без давления по труной стороны в напорную полость 17 цилиндра 47 замыкания через клапан 9 и трубопровод 22, а с другой стороны в напорные полости 37 и 40 цилиндра 14 запирания через клапан 11 и трубопроводы 12 и 13. Давление, создаваемое гидронасосом 3, ограничивается клапаном 23 ограничения давления. Вытесняемый из напорной полости б цилиндра 7 размыкания объем рабочей жидкости течет по трубопроводу 8 чебопроводу 13 и по клапану 11 в бак 5. Для уменьщения технических затрат в механизме запирания применяется рычажный механизм 41. Все четыре механизма запирания 5 соединяются и одновременно приводятся в действие одним общим рычажным механизмом 41 (фиг. 5). Необходимые устройства запирания, например зажимная втулка 31, приводятся в действие одновременно под влиянием цилиндра 14 запирания с помощью

рез клапан 9 в трубопровод 48 и через об- 20 рычажного механизма 41. Цилиндр 14 заратный клапан 24 в бак 5. Обратный клапан 24 сдерживает определенный объем рабочей жидкости в цилиндре 47 замыкания.

После литья и охлаждения отливки рабочая полость 6 цилиндра 7 размыкания подвергается давлению посредством гидронасоса 3 при помощи трубопроводов 2, 10 и 8 и комплекта клапанов 1 (положение 2) и 9 (положение 1). Одновременно с этим в

пирания связан с рычажным механизмом 41 через ось 42 и производит запирание или отпирание (деблокировку) всех четырех зажимных втулок 31 и колонок 29. Следует отме- 25 тить, что при описании изобретения принимается во внимание только один механизм запирания, т. е. одна зажимная втулка 31 и одна колонка 29 с соответствующими цилиндрами замыкания 47 и размыкания 7. Данное изобретение относится к иззесттечение одного рабочего такта происходит 30 ному общему построению литьевых мащин

деблокировка механизма, рабочая полость 40 цилиндра 14 запирания подвергается давлению при помощи трубопроводов 2, 10 и 12 и комплекта клапанов 1 (положение 2) и 11 (положение 1). Гидронасос 3 начинает нагнетать рабочую жидкость через трубо- провод 2 и клапан 1 (положение 2) в трубопровод 10. Трубопровод 10 связан с одной стороны с полостью 6 цилиндра 7 размыкания при помощи клапана 9 (положение 1) и трубопровода 8 и с другой стороны с цилиндром 14 запирания через клапан 11 (положение 1) и трубопровод 12. Таким переключением порщень 18 переключается в крайнее левое положение под влиянием порщня 46 и одновременно с этим происходит деблокировка механизма под действием элементов.

с четырьмя колонками. Соответственно количеству колонок 29 имеются четыре цилиндра 7 размыкания и четыре цилиндра 47 замыкания, а также соответственно четыре зажимные втулки 31, предпочтительно приводимые в действие одним общим цилиндром 14 запирания. Все четыре цилиндра размыкания 7 и замыкания 47 входят в параллельную работу. Каждый из них связан с одной зажимной втулкой, которая вьшол- 40 няет функцию запирающего элемента. Таким образом, изобретение обеспечивает надежную синхронную работу всех четырех цилиндров размыкания 7 и замыкания 47, а также соответствующих зажимных втулок 31, выполняющих функцию запирающих

цилиндра 14 запирания. Зажимная втулка 31 поворачивается в исходное положение и кулачки 30 колонок 29 перемещаются по осевым канавкам 33 зажимной втулки 31 в исходное положение. Таким образом, в течение одного рабочего такта одновременно происходит деблокировка зажимной втулки и размыкание узла без затрат дополнительного времени. При деблокировке из цилиндра 14 запирания вытесняется рабочая

жидкость. Она стекает без давления по трубопроводу 13 и по клапану 11 в бак 5. Для уменьщения технических затрат в механизме запирания применяется рычажный механизм 41. Все четыре механизма запирания соединяются и одновременно приводятся в действие одним общим рычажным механизмом 41 (фиг. 5). Необходимые устройства запирания, например зажимная втулка 31, приводятся в действие одновременно под влиянием цилиндра 14 запирания с помощью

рычажного механизма 41. Цилиндр 14 запирания связан с рычажным механизмом 41 через ось 42 и производит запирание или отпирание (деблокировку) всех четырех зажимных втулок 31 и колонок 29. Следует отме- тить, что при описании изобретения принимается во внимание только один механизм запирания, т. е. одна зажимная втулка 31 и одна колонка 29 с соответствующими цилиндрами замыкания 47 и размыкания 7. Данное изобретение относится к иззестному общему построению литьевых мащин

элементов.

с четырьмя колонками. Соответственно количеству колонок 29 имеются четыре цилиндра 7 размыкания и четыре цилиндра 47 замыкания, а также соответственно четыре зажимные втулки 31, предпочтительно приводимые в действие одним общим цилиндром 14 запирания. Все четыре цилиндра размыкания 7 и замыкания 47 входят в параллельную работу. Каждый из них связан с одной зажимной втулкой, которая вьшол- няет функцию запирающего элемента. Таким образом, изобретение обеспечивает надежную синхронную работу всех четырех цилиндров размыкания 7 и замыкания 47, а также соответствующих зажимных втулок 31, выполняющих функцию запирающих

5 44 29 Х/ /

2528

(puf.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая система управления механизмом запирания машины литья под давлением | 1980 |

|

SU1152706A1 |

| ФОРМОЗАМЫКАЮЩЕЕ УСТРОЙСТВО ДЛЯ МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2141402C1 |

| Стенд для исследования рабочих процессов дорожно-строительных машин | 1984 |

|

SU1179137A1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2794243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПРОДУКТОВ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ, А ТАКЖЕ ПРЕСС ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ПРОФИЛЕЙ, ПРУТКОВ И ТРУБ | 2012 |

|

RU2570857C1 |

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| Зажимное устройство | 1983 |

|

SU1144834A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Гидросистема зерноуборочного комбайна | 1986 |

|

SU1371581A1 |

| Золотниковый гидрораспределитель системы управления гидравлического погрузчика | 1976 |

|

SU653357A1 |

27

29

К

в-в

50 51

J

7

J/

30

zjTrft

J7 7«

г.

/////4 /, xy/ y/XXXk3 V

77- 18- 47гг

нхи

2

- да

L .4В/ щ/

Т л

cfue.3

гэ

72

11 г

4S

4/

-4/ (иг.5

SI

Авторы

Даты

1987-02-07—Публикация

1980-11-10—Подача