(54) МЖИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АРМИРОВАННЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082548C1 |

| Способ изготовления армированных отливок | 1973 |

|

SU441097A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ МАШИНЫ | 2004 |

|

RU2349414C2 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Литьевая машина | 1989 |

|

SU1666330A1 |

| КОКИЛЬНАЯ ЧЕТЫРЕХПОЗИЦИОННАЯ МАШИНА | 1972 |

|

SU419306A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

Изобретение относится к литейному производству, в частности к машинам для изготовления отливок на канате, расположенных на заданном расстоянии одна от другой и применяемых, например, в качестве тягового органа в конвейерах для раздачи кормов и друг сыпучих материалов. Известна червячная литьевая машина, основными технологическими узлами которой являются механизмы инжекции и замыкания пресс-формы. Процесс изготовления отливок на этой машине включает стадии загрузки материала Б обогреваемый инжекционный цилиндр, пластикации материала, смыкания прес формы, впрыска материала в пресс-фор му, выдержки под давлением, охлаждения изделия в пресс-форме, размыкани пресс-формы и удаления из нее издели и литника. Недостаток этой машины состоит в том, что она не позволяет изготавливать армированные изделия. Ближайшей по технической сущности к предлагаемой является машина для литья под давлением армированных изделий, содержащая станину, механизм запирания пресс-форм, выполненный в виде неподвижной плиты и подвижной плиты, смонтированной на колоннах и соединенной с приводом ее перемещения, механизм инжекцйи и механизм подачи арматуры 2. Недостаток данной машины заключается втом, что Она, обеспечивая изготовление армированных изделий типа крышек, не позволяет изготавливать изделия, армированные.многожильным канатом при распушивании его прядей на участке, находящемся в пресс-форме, за счет его осевого сжатия. Цель изобретения - обеспечение изготовления изделий, армированньк канатом с распушиванием его. прядей в пресс-форме. Указанная цель достигается тем, что машина для литья под давлением армированных изделий, содержащая станину, механизм запирания прессформ, выполненный в виде неподвижной плиты и подвижной плиты, смонтированный на колоннах и соединенной с приводом ее перемещения, мезанизм йнжекции и механизм подачи арматуры, снабжена устройством осевого сжатия канатов, размещенным на раме, расположенной между плитами механизма запирания на его колоннах и подпружиненной относительно неподвижной плиты, и содержащим зажимы для канатов, смонтированные с возможностью перемещен 1я по направляющим и выполненные в виде двух концентрично расположенных втулок, внутренняя из которых имеет отверстие для каната, конический выступ для захода в коническое отверстие, которое выполнено в пресс-форме, и пазы для зажимных сухарей, взаимодействующих по наружной поверхности с внутренней конической поверхностью наружной втулки, которая подпружинена относительно внутренней втулки и смонтирована на траверсе, связанной со штоками двух цилиндров, жестко закрепленных на раме, а также сна жена устройством для транспортировки канатов с отливками, содержащим связанную с установленным на раме приводом возвратно-поступательного перемещения траверсу с закрепленными на ней захватами для канатов, каждый из которых выполнен в виде двух противоположно смонтированных цилиндров, штоки которых размещены в продольных пазах, которые вьтолнены в установленных на ргьме трубчатых направляющих.

При этом привод возвратно-поступательного перемещения траверсы устройства для транспортировки канатов с отливками выполнен в виде цилиндра и двух зубчатых реек, смонтированных с возможностью перемещения по направляющим рамы и взаимодейстьующих с шестернями, закрепленными на двух валах, установленных с возможностью вращения относительно рамы.

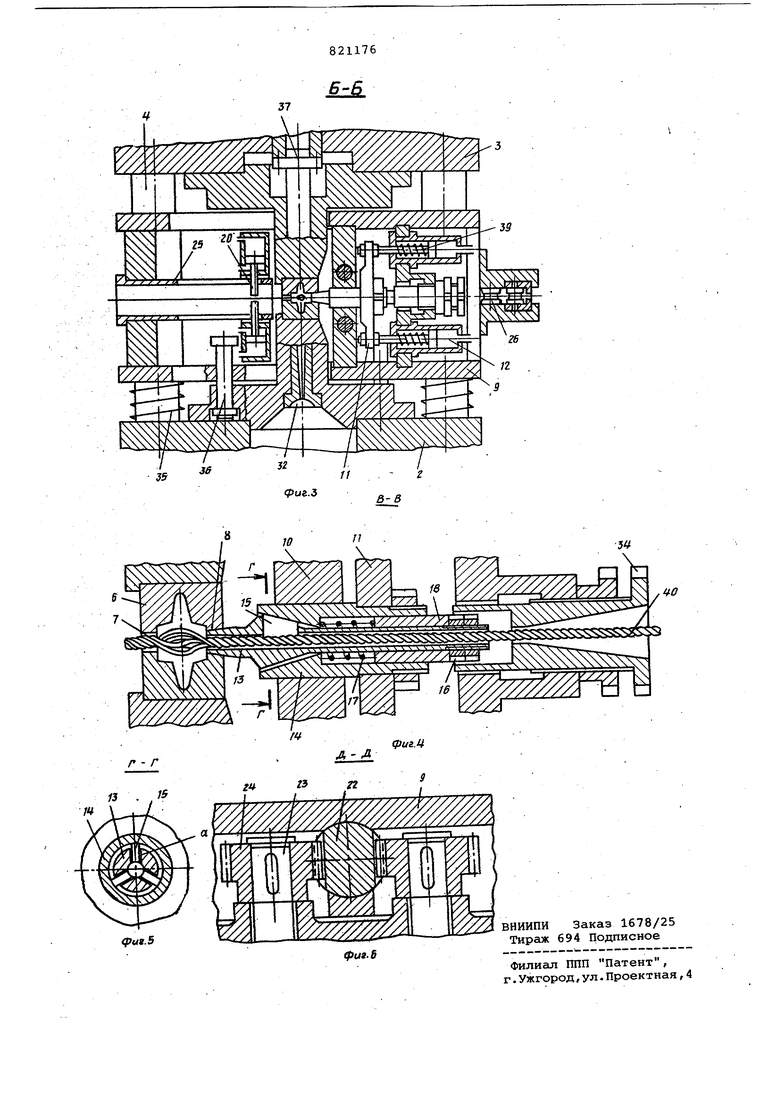

На фиг. 1 схематически показана литьевая машина, продольный разрез; на фиг. 2 - устройства осевого сжатия и транспортировки канатов, разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 2.

Мгциина содержит станину 1 с установленным на ней механизмом запирания, состоящим из неподвижной плиты 2 и подвижной плиты 3f перемещгисяцейся по колоннам 4 посредством привода в виде цилиндра 5. На плитах 2 и 3 закрепляют полуформы 6 пресс-формы, .имеющие фиксирующие х неэда 7 для канатов и конические отверстия 8 для захода устройства осевого сжатия канатов; смонтированногона раме 9, подвижно закрепленной на колоннах 4 между плитами 2 и 3, и содержащего зажимы для канатов, соосные с гнезДсми 7 и отверстиями 8 пресс-формы, перемещающиеся по гориэонтальн1зал направляющим 10, установленным, на траве ccix 11, связанных со штоками цилин дров 12, разметенных на раме 9,. и выполненные каждый в виде двух концентричных втулок 13 и 14. Втулка 13 с

внутренним диаметром, соответствующим диаметру каната, в передней части имеет конический выступ для.захода в коническое отверстие 8 полуформ 6 и три продольных паза а для зажимных сухарей 15, образующих в боре коническую поверхность, взаимодействующую с внутренней конической поверхностью наружной втулки 14. Втулка 13 с сухарями 15 прижимается к конической поверхности втулки 14 гайками 16 посредством пружин 17 и втулки 18. На раме 9 устанавливают также устройство транспортировки канатов с отливками, содержащее подвижную траверсу 19 с закрепленными на ней захватами для канатов, каждый из которых состоит из двух противоположно установленных цилиндров со штоками 20. Возвратно-поступательное перемещение траверсы 19 обеспечивается поршневым приводом 21 при помощи двух зубчатых реек 22, перемещающихся по горизонтальным направляющим рамы 9, Кинематическая связь между рейками 22 обеспечивается двумя валами 23, установленными с возможностью вращения.на раме 9 и имеющими на обоих концах шестерни 24, находящиеся в зацеплении с рейками 22. На раме 9 устанавливают трубчатые направляющие 25, внутренний диаметр которых соответствует диаметру отливок, с продольными пазами б для штоков 20 и механизм подачи арматурыканата в виде системы роликов 26 для натяжения канатов. Механизм инжекции состоит из инжекционного обогреваемого цилиндра 27, бункера 28 для перерабатываемого материала, червяка 29 с приводом 30 и цилиндра 31 впрыска. Перемещение инжекционного механима для прижатия инжекционного сопла к литниковой втулке 32 и его возврата в исходное положение осуществляется цилиндром 33.

Регулирование величины хода зажимов устройства осевого сжатия канатов осуществляют посредством гаек 34. Раму 9 подпружинивают относительно неподвижной плиты 2 посредством пружин 35. На неподвижной плите 2 закрепляют колонки 36 с буртиками. Для удаления литников предусмотрены выталкиватели 37, для регулировки перемещения траверсы 19 - упор 38, а для возврата зажимов канатов в исходное положение - пружины 39.

Машина работает следующим обраэсял.

Материал загружается в бункер 28 и пластицируется в обогреваемом цилиндре 27. Канаты 40 заправляются через систему роликов 26 и внутренни втулки 13 зажимов. При смакания полуформ 6 цилиндром 5 посредством подвиной плиты 3 происходит перемещение рамы 9 с устройствами осевого сжатия и транспортировки канатов 40 в сторону неподвижной плиты 2 и защемление канатов 40 фиксирующими гнездами 7. Затем включаются цилиндры 12. При перемещении траверс 11 в сторону .-полуформ происходит зажатие канатов 40 сухарями 15, на которые воздействуют наружные втулки 14, и осевое сжатие участков канатов 40 в рабочих полостях пресс-формы, которая выполнена многогнездной. При этом пряди канатов 40 расходятся происходит распушивание канатов. Од новременно конические выступы втулок 13 перекрывают конические отвер стия 8 полуформ. Величина хода зажи мов регулируется гайками 34. После этого производят подвод инжекционного механизма цилиндром 33 и прижим инжекционногр сопла к литниковой втулке 32, впрыск материала в пресс-форму, выдержку под давлением возвращение инжекционного Механизма в исходное положение цилиндром 33 и зажим канатов штоками 20. После охлаждения изделия пресс-форма размыкается - подвижная плита 3 возвраща ется в исходное положение цилиндром 5. При этом рама 9 отводится пружинами 35 до упора в буртики колонок 36, жестко закрепленных на неподвиж ной плите 2, а литники удаляются выталкивателями 37, срабатывающими при отводе плиты 3 в исходное положение Далее включается цилиндр 21, перемещающий траверсу 19 на шаг, равный шагу отливок на канате, величина которого регулируется упором 38 и происходит перемещение канатов 40 с отливками. Зажимы для канатов возвращаются в исходное положение пружина ми 39. Разжатие штоков 20 и возвра щение траверсы 19 в исходное положение осуществляется после смыкания пресс-формы одновременно с осевым еж тием канатов. Предлагаемая машина позволяет изготавливать изделия, армированные ка натом с распушенными на отдельных его участках прядями, а также - одновременно несколько изделий, при использовании многогнездной пресс-формы, что повышает производительность машины при изготовлении тяговых органов конвейеров и транспортеров. Формула изобретения 1. Машина для литья под давлением армированных изделий, содержащая станину, механизм запирания прессформ, выполненный в виде неподвижной плиты и подвижной плиты, смонтированной на колоннах и соединенной с приводам ее перемещения, механизм инжекции и механизм подачи арматуры, отличающаяся тем, что, с целью обеспечения изготовления изделий, армированных канатом с распушиванием его прядей в пресс-форме, она снабжена устройством осевого сжатия канатов, размещенным на раме, расположенной между плитами механизма запирания на его колоннах и подпружиненной относительно неподвижной плиты, и содержащим зажимы для канатов, смонтированные с возможностью перемещения по направляющим и выполненные в виде двух концентрично расположенных втулок, внутренняя из которых имеет отверстие для каната, конический выступ для захода в коническое отверстие, которое выполнено в пресс-форме, и пазы для зажимных сухарей, взаимодействующих по наружной поверхности с внутренней конической поверхностью наружной втулки, которая подпружинена относительно внутренней втулки и смонтирована на траверсе, связанной со штоками двух цилиндров, жестко закрепленных на раме, а также снабжена устройством для транспортировки канатов с отливками, содержащим связанную с установленным на раме -приводом возвратно-поступательного перемещения траверсу с закрепленными на ней захватами для канатов, каждый из которых выполнен в виде двух противоположно смонтированных цилиндров , штоки которых размещены в продольных пазах, которые выполнены в установленных на раме трубчатых направляющих. 2. Машина поп. ,oтличaю щ а я с я тем, что привод возвратно-поступательного перемещения траверсы для транспортировки канатов с отливками выполнен в виде цилиндра и двух зубчатых реек,.смонтированных с возможностью перемещения по направляющим рамы и взаимодействующих с шестернями, закрепленными на двух валах, установленных с возможностью вращения относительно рамы. Источники информации, принятые во внимание при экспертизе 1.AiBTOpcKoe свидетельство CGCP № 149207, кл. В 29 F 1/00, 1962. 2.Авторское свидетельство СССР № 556951,- КЛ. В 29 F 1/10, 1975 (прототип). J

A -A

26 f r-l

Авторы

Даты

1981-04-15—Публикация

1979-06-05—Подача