Изобретение отноеится к переработке пластмасс и может быть использовано в литьевых машинах, снабженных устройства- ми для съема готовых изделий.

Цель изобретения - повышение надежности работы маи1ины и устройства для съема изделий.

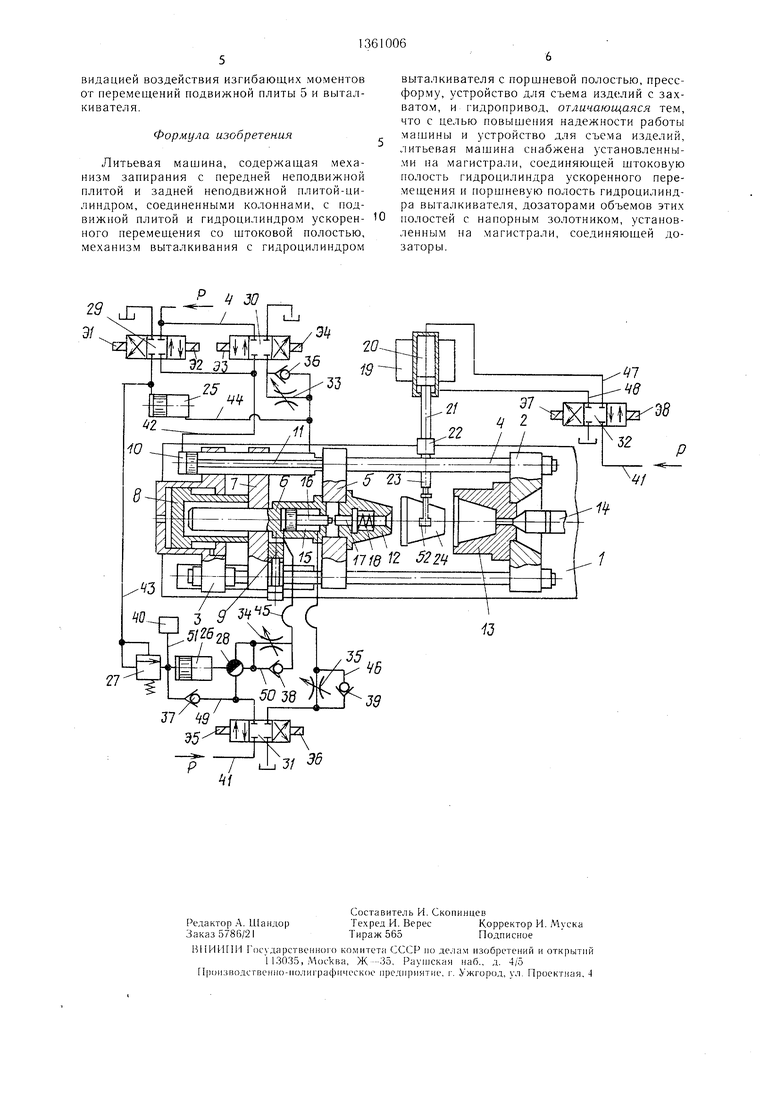

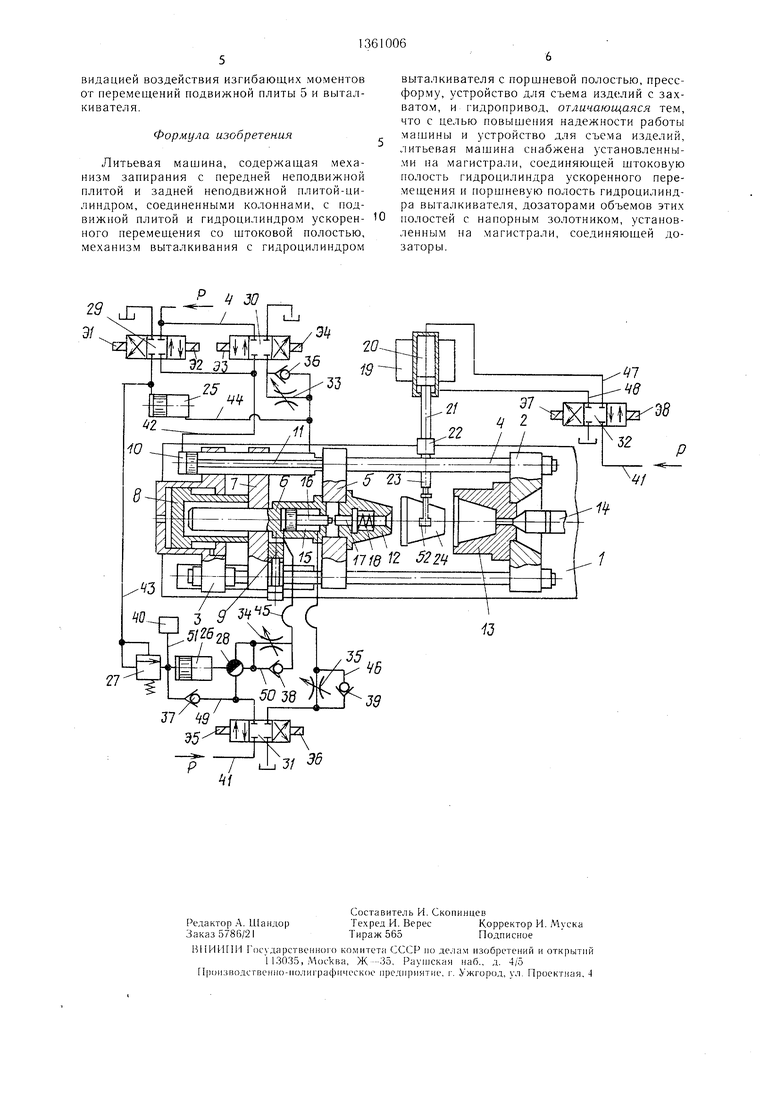

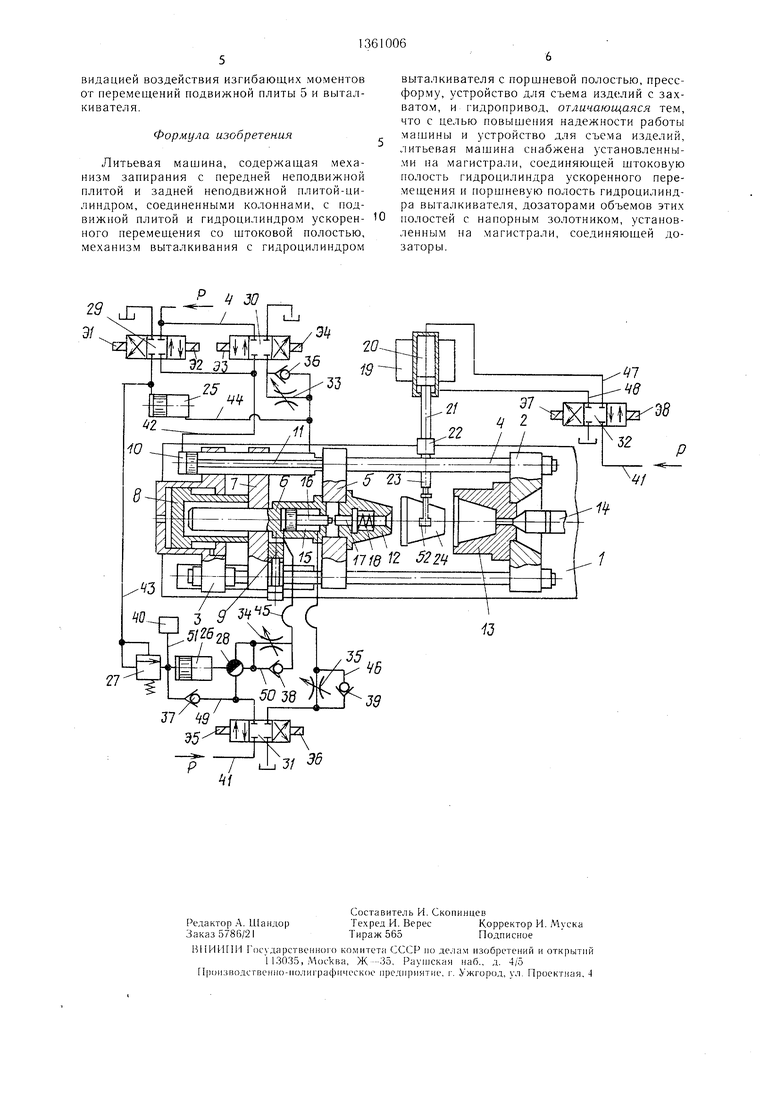

На чертеже схематически изображена литьевая машина, общий вид.

Литьевая машина содержит станину 1, механизм запирания, выполненный в виде передней неподвижной плиты 2, задней неподвижной плиты-цилинрд ра 3, соединенных колоннами 4, по которым перемешается подвижная плита 5 со штангой 6, промежуточВ исходном положении пресс-форма раскрыта (пуансон 12 и матрица 13 разведены), поршни задней неподвижной плиты цилиндра 3, гидроцилиндра 10 ускоренного перес мещения, гидроцилиндра 15 выталкивателя и дозатора 26, находятся в левом положении, поршень дозатора 25 находится в крайнем правом положении (в указанном положении поршень дозатора 25 устанавливается после первого цикла работы машины пе О ред началом второго и последующих циклов), кран 28 переключения направления .потока жидкости установлен в положение, при котором трубопровод 50 соединяется с правой полостью дозатора 26 (при работе машины

ной плиты 7 с плунжером-поршнем 8, уста- 1S без промежуточного останова подвижной ювленных на промежуточной плите 7 кран 28 устанавливается в положеслонки 9 и гидроцилиндра 10 ускоренного ||ере.1ещения, IUTOK 1 1 которого прикреплен к подвижной плите 5, пресс-форму в виде пуансона 12 и марицы 13, установленных соответственно на подвижной плите 5 и передней неподвижной плите 2, цилиндр 14 пластикации.

Внутри штанги 6 расположен .механизм выталкивания, выполненный в виде гидро- цилинрдра 15 со штоком 16,соосно которому внутри пуансона 12 расположены выталкиватель 17 и возвратная пружина 18. На верхней 11ЛОСКОСТИ стола 19 установлено устройство для съема изделий, выполненное в

ние, при котором соединены трубопроводы 49 и 50, и в циклограмме работы машины исключается возможность включения электромагнитов Э1 и Э2 распределите- 20 ля 29), рука 23 с захватом 24 выполнена из зоны межштампового пространства машины, распределители 29-32 с отключенными электромагнитами Э1-Э8 находятся в нейтральном положении.

В начале процесса смыкания при включении электромагнитов 32 и 33 распределителей 29 и 30 жидкость под давлением поступает по трубопроводам 41 и 42 в поршневую полость гидроцилиндра 10 ускоренного перемещения, левая полость дозатора 25 трубо25

виде гидроцилиндра 20 со штоком 21 и при-проводом 43 соединяется со сливом. При

водным пневмоцилиндром 22, представляю- подвижная плита 5 ускоренно переме- щими собой руку 23, на конце которой рас-щ зется вправо до соприкосновения пуансоположен захват 24 для съема изделия.„ ,2 с матрицей 13, вытесняемая из штокоЛитьевая машина содержит дозатор 25, полости гидроцилиндра 10 ускоренного

ооеспечивающии остановку подвижной пли-перемещения жидкость по тоубопроводу 44

ты 5 в промежуточном положении, доза- регулируемый дроссель 33 поступает

на слив и перемещает поршень дозатора 25 в левое крайнее положение.

тор 26, определяющий размер выталкивания изделия, напорный золотник 27 и кран 28 переключения направления потока жидкости. Дозаторы 25 и 26 снабжены регулировочным устройством (не показано) дозирования опНастройка регулируемого дросселя 33 обеспечивается таким образом, чтобы после

ределенного объема жидкости. Нереключе- 40 заполнения жидкостью правой полости доние направления потока жидкости под давлением Р от гидропривода (не показан) и от исполнительных механизмов литьевой машины на слив осуществляются двухпо- зиционными распределителями 29-32 с электромагнитами Э1-Э8. Гидросистема содер- жит регулируемые дроссели 33-35, обратные клапаны 36-39, реле 40 давления и трубопроводы 41-51.

Дозаторы 25 и 26 установлены на магистрали, соединяюнлей штоковую полость гидроцилиндра 10 ускоренного перемещения и поршневую полость гндроцилиндра 15 выталкивателя и состоящей из трубопроводов 45, 50, 43 и 44, а напорный золотник 27 установлен на магистрали, соединяющей

50

затора 25 слив через дроссель 33 обеспечивал торможение подвижной плиты 5 в конце ее хода перед соприкосновением пуансона 12 с матрицей 13. Затем в образовавщую- ся щель между промежуточной плитой 7 и торцом штанги 6 вводится заслонка 9 и жидкость под давлением подается в поршне вую полость задней неподвижной плиты- цилиндра 3, создавая необходимое усилие запирания пресс-формы. С помощью механизма впрыска (не показан) производится впрыск расплавленной пластмассы из цилиндра 14 пластикации в полость, образуемую сомкнутым пуансоном 12 и матрицей 13. После выдержки времени на охлаждение отливки подаются команды на отвод промедозаторы 25 и 26 и состоящей из трубо- 55жуточной плиты 7 и вывод заслонки 9.

провода 43.В начале процесса размыкания включаетРабота машины осуществляется в следую-ся электромагнит 31 распределителя 29 и

щей последовательности.поток жидкости под давлением, поступающий

В исходном положении пресс-форма раскрыта (пуансон 12 и матрица 13 разведены), поршни задней неподвижной плиты цилиндра 3, гидроцилиндра 10 ускоренного перес мещения, гидроцилиндра 15 выталкивателя и дозатора 26, находятся в левом положении, поршень дозатора 25 находится в крайнем правом положении (в указанном положении поршень дозатора 25 устанавливается после первого цикла работы машины пеО ред началом второго и последующих циклов), кран 28 переключения направления .потока жидкости установлен в положение, при котором трубопровод 50 соединяется с правой полостью дозатора 26 (при работе машины

S без промежуточного останова подвижной лты кран 28 устанавливается в положебез промежуточного останова подвижной лты кран 28 устанавливается в положение, при котором соединены трубопроводы 49 и 50, и в циклограмме работы машины исключается возможность включения электромагнитов Э1 и Э2 распределите- ля 29), рука 23 с захватом 24 выполнена из зоны межштампового пространства машины, распределители 29-32 с отключенными электромагнитами Э1-Э8 находятся в нейтральном положении.

В начале процесса смыкания при включении электромагнитов 32 и 33 распределителей 29 и 30 жидкость под давлением поступает по трубопроводам 41 и 42 в поршневую полость гидроцилиндра 10 ускоренного перемещения, левая полость дозатора 25 трубо

проводом 43 соединяется со сливом. При

Настройка регулируемого дросселя 33 обеспечивается таким образом, чтобы после

заполнения жидкостью правой полости до

затора 25 слив через дроссель 33 обеспечивал торможение подвижной плиты 5 в конце ее хода перед соприкосновением пуансона 12 с матрицей 13. Затем в образовавщую- ся щель между промежуточной плитой 7 и торцом штанги 6 вводится заслонка 9 и жидкость под давлением подается в поршневую полость задней неподвижной плиты- цилиндра 3, создавая необходимое усилие запирания пресс-формы. С помощью механизма впрыска (не показан) производится впрыск расплавленной пластмассы из цилиндра 14 пластикации в полость, образуемую сомкнутым пуансоном 12 и матрицей 13. После выдержки времени на охлаждение отливки подаются команды на отвод промежуточной плиты 7 и вывод заслонки 9.

по трубопроводам 41 и 43, перемещает поршень дозатора 25 в правое крайнее положение, и вытесненный объем жидкости по трубопроводу 44 поступает в штоковую полость гидроцилиндра 10 ускоренного перемещения, а его поршневая полость трубопроводом 42 соединяется со сливом. Подвижная плита 5 дозированным объемом жидкости перемещается в положение промежуточного останова. Заданное положение промелителя 29 занимает нейтральное положение, а золотник распределителя 31 из правого крайнего переходит в левое крайнее полороиства для съема изделии в зону меж- щтампового пространства литьевой машины, срабатывает приводной пневмоцилиндр 22 и изделие 52 снимается и удерживается зах- с ватом 24.

В дальнейшем осуществляется отвод подвижной пдиты 5 в исходное положение.

Непосредственно после срабатывания приводного пневмоцилиндра 22 отключаются электромагниты Э1 и Э5 распределителей 29

жуточного останова подвижной плиты 5 и 0 и 31, включаются электромагниты 34 и 36 автоматическое торможение ее хода обеспе-распределителей 30 и 31, золотник распредечиваются регулировкой ограничителя хода поршня дозатора 25, предусмотренного в центральной части крышки корпуса упомянутого дозатора с правой стороны (не пока- 5 жение. Жидкость под давлением по трубо- зан).проводу 41 через обратный .клапан 36 и по

трубопроводу 44 поступает в штоковую полость гидроцилиндра 10 ускоренного перемещения, поршневая полость которого трубопроводом 42 через распределитель 30 сое- мальный зазор, позволяющий перенести из- 20 диняется со сливом и подвижная плита 5 делие 52 (нри его выемке из литьевой ма-из промежуточного положения начинает пещины) мимо матриць 13, не задевая послед- , ремещение в исходное.

нюю. В процессе торможения перед остано-Одновременно жидкость под давлением

вом подвижного выключателя (не показан)по трубопроводу 41 через распределитель 31,

включаются электромагниты Э5 и Э8 распре- 25 обратный клапан 39, трубопровод 46 поступает в щтоковую полость гидроцилиндра 15 выталкивателя, из поршневой по,чости которого жидкость по трубопроводу 45 через дроссель 34, кран 28 переключения направления потока жидкости заполняет правую поПоложение промежуточного останова задается таким образом, чтобы между торцом отлитого изделия 52, находящегося на пуансоне 12, и торцом матрицы 13 был миниделителей 31 и 32, при этом жидкость под давлением по трубопроводам 41 и 47 поступает в поршневую полость гидроцилиндра 20 устройства для съема изделий и рука 23 с захватом 24 подводится к изделию 52, а штоковая полость гидроцилиндра 15 вытал- зо лость дозатора 26, левая полость которого

кивателя по трубопроводу 46 через регулируемый дроссель 35, обеспечивающий регулировку скорости процесса выталкивания, соединяется со сливом.

При достижении порщнем дозатора 25 правого крайнего положения и остановке под- 35 вижной плиты 5 в промежуточном положении в трубопроводе 43 поднимается давление до значения настройки напорного золотника 27 и поток жидкости через напорный золотник 27, поступая в левую полость дотрубопроводом 51 через обратный клапан 37 и трубопровод 49 в это время соединена со сливом, и поршень гидроцилиндра 15 выталкивателя возвращается в исходное положение.

При достижении подвижной плитой 5 исходного положения включается электромагнит 37 распределителя 32, и жидкость под давлением подается по трубопроводам 41 и 48 в штоковую полость гидроцилиндра 20, поступая из его поршневой полости по трузатора 26, перемещает его порщень в пра- 40 бопроводу 47 на слив. Рука 23 устройства вое крайнее положение. Объем жидкости,для съема изделий с удерживаемым захвавытесненной дозатором 26 и поступающей через кран 28 переключения направления

потока жидкости, обратный клапан 38, трутом 24 изделием 52 выводится из зоны меж- штампового расстояния и чачинается следующий цикл работы машины. Сброс изделия бопровод 45 в поршневую полость гидро- , 52 или передача его на транспортирующее цилиндра 15 выталкивателя, при регулиров-устройство осуществляется параллельно с

ке обеспечивается таким, чтобы выталки-началом последующего цикла работы машиватель 17 имел возможность перемещенияны.

на расстояние (практически в пределахИспользование дозаторов, установленных

от 1 до 5 мм), г озволяющее исключить силына магистрали, соединяющей штоковую посцепления изделия 52 с пуансоном 12. После о лость гидроцилиндра якорного перемешения срабатывания выталкивателя 17 поршень и поршневую полость гидроцилиндра выталдозатора 20 занимает правое крайнее положе ние и в трубонроводе 51 поднимается давление, по достижении заданного значения которого включается реле 40 давления.

кивателя, позволяет повысить надежность работы машины и устройства для съема изделий за счет .захвата изделий 52, освобожденного от сил сцепления с пуансоном 12 с поПо команде, осуществляемой от вклю-55 мощью отрегулированной .минимально необчения реле 40 давления, и команде путевогоходимой величины хода выталкивателя и

конечного выключателя (не показан), фикси-возможности изготовления устройства с прярующего введенное положение руки 23 уст-мым горизонтальным выносом изделия с ликлителя 29 занимает нейтральное положение, а золотник распределителя 31 из правого крайнего переходит в левое крайнее поло и 31, включаются электромагниты 34 и 36 распределителей 30 и 31, золотник распреде жение. Жидкость под давлением по трубо- проводу 41 через обратный .клапан 36 и по

трубопроводом 51 через обратный клапан 37 и трубопровод 49 в это время соединена со сливом, и поршень гидроцилиндра 15 выталкивателя возвращается в исходное положение.

При достижении подвижной плитой 5 исходного положения включается электромагнит 37 распределителя 32, и жидкость под давлением подается по трубопроводам 41 и 48 в штоковую полость гидроцилиндра 20, поступая из его поршневой полости по трубопроводу 47 на слив. Рука 23 устройства для съема изделий с удерживаемым захвакивателя, позволяет повысить надежность работы машины и устройства для съема изделий за счет .захвата изделий 52, освобожденного от сил сцепления с пуансоном 12 с повидацией воздействия изгибающих моментов от перемещений подвижной плиты 5 и выталкивателя.

Формула изобретения

Литьевая машина, содержащая механизм запирания с передней неподвижной плитой и задней неподвижной плитой-цилиндром, соединенными колоннами, с подвижной плитой и гидроцилиндром ускоренного перемещения со штоковой полостью, механизм выталкивания с гидроцилиндром

выталкивателя с порщневои полостью, пресс- форму, устройство для съема изделий с захватом, и гидропривод, отличающаяся тем, что с целью повышения надежности работы машины и устройство для съема изделий, литьевая машина снабжена установленными на магистрали, соединяющей штоковую полость гидроцилиндра ускоренного перемещения и поршневую полость гидроцилиндра выталкивателя, дозаторами объемов этих полостей с напорным золотником, установленным на магистрали, соединяющей дозаторы.

4 30

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина | 1976 |

|

SU648426A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| Привод гидравлического пресса | 1983 |

|

SU1147597A1 |

| Литьевая машина для пластмасс | 1979 |

|

SU839723A1 |

| Устройство для прессования изделий из порошковых материалов | 1983 |

|

SU1081002A1 |

| ГИДРОЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2022732C1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Гидравлический привод пресса | 1983 |

|

SU1123888A1 |

Изобретение относится к переработке пластмасс литьем под давлением. Цель изобретения - повышение надежности работы и устройства для съема изделий. Для этого ;1итьевая .машина содержит механизм запирания, механизм выталкивания, пресс-форму, устройство для съема изделий, гидро .V привод. На магистрали, соединяющей што- ковую полость гидроцилиндра ускоренного перемещения и nopnjneByra полость выталкивателя, установлены дозаторы объемов этих полостей. На магистрали, соединяю- шей дозаторы, установлен напорный золотник. Это позволяет обеспечить усилие запирания пресс-формы посредством давления в поршневой полости плиты-цилиндра, суммируемого с давлением в поршневой полости гидроцилиндра ускоренного перемещения. Обеспечивается также минимально необходимый ход выталкивателя. Данное решение позволяет осуш,ествить остановку промежуточной плиты в промежуточном положении. Надежность работы устройства для съема изделий достигается за счет отрегулированной минимально необходимой величины хода выталкивателя. 1 ил. (Л со С5 о Oi

| Литьевая машина | 1976 |

|

SU648426A1 |

| Солесос | 1922 |

|

SU29A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-12-23—Публикация

1986-06-27—Подача