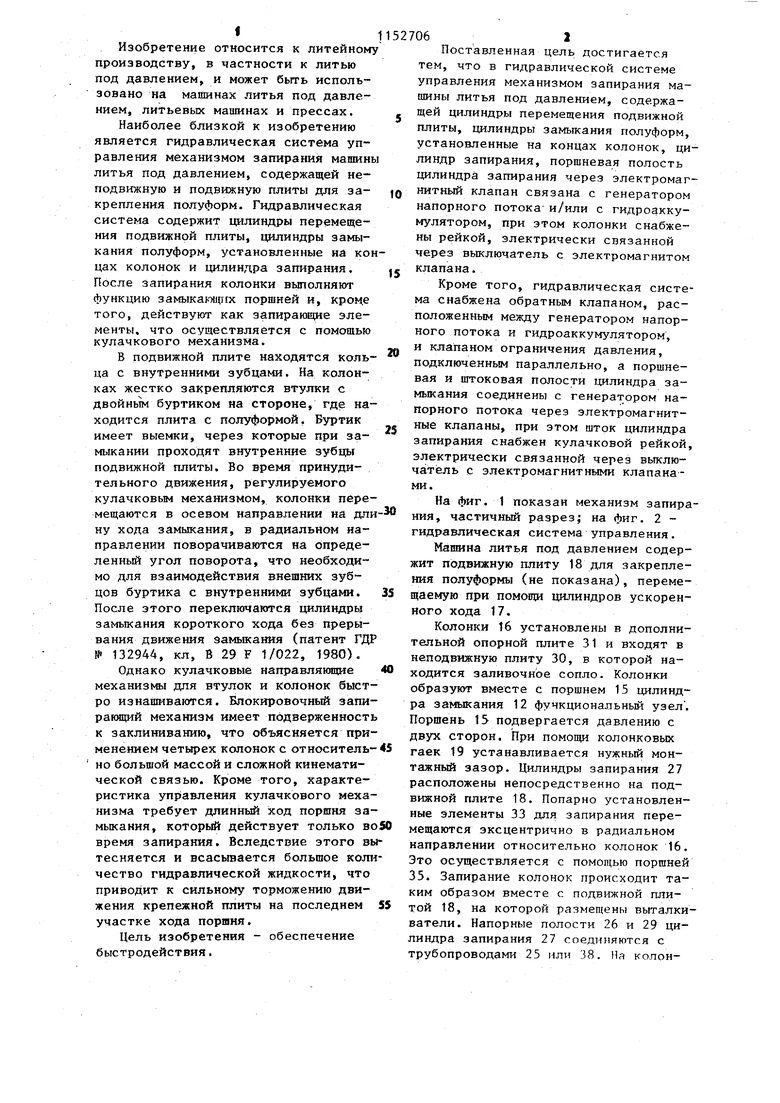

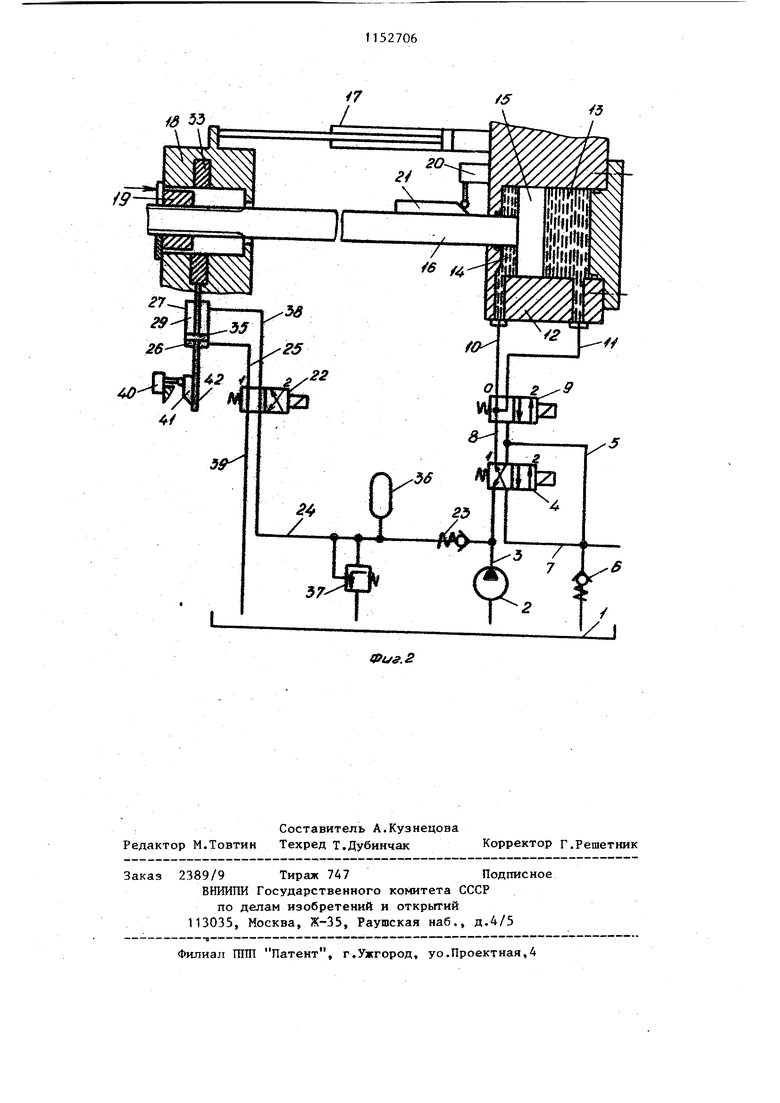

t Изобретение относится к литейном производству, в частности к литью под давлением, и может быть использовано на машинах литья под давлением, литьевых машинах и прессах. Наиболее близкой к изобретению является гидравлическая система управления механизмом запирания машин литья под давлением, содержащей неподвижную и подвижную плиты для закрепления полуформ. Гидравлическая система содержит цилиндры перемещения подвижной плиты, цилиндры за№ 1кания полуформ, установленные на ко цах колонок и цилиндра запирания. После запирания колонки выполняют функцию замыкаьощих поршней и, кроме того, действуют как эапираювще элементы, что осуществляется с помощью кулачкового механизма. В подвижной плите находятся коль ца с внутренними зубцами. На колонках жестко закрепляются втулки с двойньлу буртиком на стороне, где на ходится плита с полуформой, Буртик имеет выемки, через которые при замыкании проходят внутренние зубщ, подвижной плиты. Во время принудительного движения, регулируемого кулачковьм механизмом, колонки пере мещаются в осевом направлении на дл ну хода замыкания, в радиальном направлении поворачиваются на Определенный угол поворота, что необходимо для взаимодействия внешних зубцов буртика с внутренними зубцами. После этого переключаются цилиндры замыкания короткого хода без прерывания движения замыкания (патент ГД № 132944, кл, В 29 F 1/022, 1980). Однако кулачковые направляющие механизьа для втулок и колонок быст ро изнашиваются. Блокировочный запи равмций механизм имеет подверженност к заклиниванию, что объясняется при менением четырех колонок с относитель но большой массой и сложной кинематической связью. Кроме того, характеристика управления кулачкового меха низма требует длинный :ход поршня за мыкания, который действует только в время запирания. Вследствие этого в тесняется и всасьшается большое кол чество гидравлической жидкости, что приводит к сильному торможению движения крепежной плиты на последнем участке хода поршня. Цель изобретения - обеспечение быстродействия. 706 Поставленная цель достигается тем, что в гидравлической системе управления механизмом запирания машины литья под давлением, содержащей цилиндры перемещения подвижной плиты, цилиндры замыкания полуформ, установленные на концах колонок, цилиндр запирания, поршневая полость цилиндра запирания через электромагнитный клапан связана с генератором напорного потока и/или с гидроаккумулятором, при этом колонки снабжены рейкой, электрически связанной через выключатель с электромагнитом клапана. Кроме того, гидравлическая система снабжена обратным клапаном, расположенным между генератором напорного потока и гидроаккумулятором, и клапаном ограничения давления, подключенным параллельно, а поршневая и штоковая полости цилиндра замыкания соединены с генератором напорного потока через электромагнитные клапаны, при этом шток цилиндра запирания снабжен кулачковой рейкой, электрически связанной через выключатель с электромагнитными клапанами. На фиг. 1 показан механизм запирания, частичный разрез; на фиг. 2 гидравлическая система управления. Машина литья под давлением содержит подвижную плиту 18 для закрепления полуформы (не показана), перемещаемую при помощи цилиндров ускоренного хода 17. Колонки 16 установлены в дополнительной опорной плите 31 и входят в неподвижную плиту 30, в которой находится заливочное сопло. Колонки образуют вместе с поршнем 15 цилиндра замыкания 12 функциональный узел . Поршень 15 подвергается давлению с двух сторон. При помощи колонковых гаек 19 устанавливается нужный монтажный зазор. Цилиндры запирания 27 расположены непосредственно на подвижной плите 18. Попарно установленные элементы 33 для запирания перемещаются эксцентрично в радиальном направлении относительно колонок 16. Это осуществляется с помоп(ью поршней 35. Запирание колонок происходит таким образом вместе с подвижной плитой 18, на которой размещены выталкиватели. Напорные полости 26 и 29 цииндра запирания 27 соединяются с трубопроводами 25 или 38. На колонкак 16 прикреплена кулачковая рейка 21, которая приводит в действие выключатель 20 в зависимости от пути. Этим самьм дается команда подключения механизма запирания. Выступ 43 находится непосредственно у цилиндра запирания 27 с выключателем 40. Удлиненный шток 42 цилиндра запирания 27 имеет на нижнем конце кулачковую рейку 41. После блокировки кулачковая рейка 41 приводит в действие выключатель 40 и таким образом дается сигнал для создания усилия замыкания.

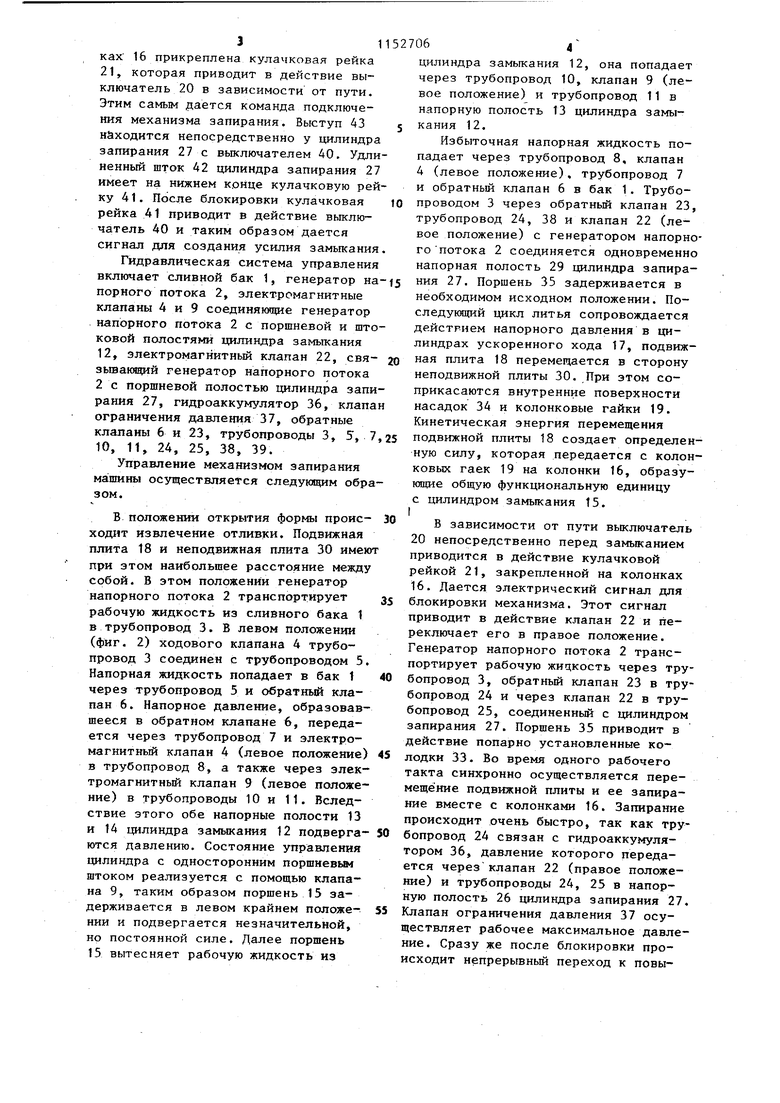

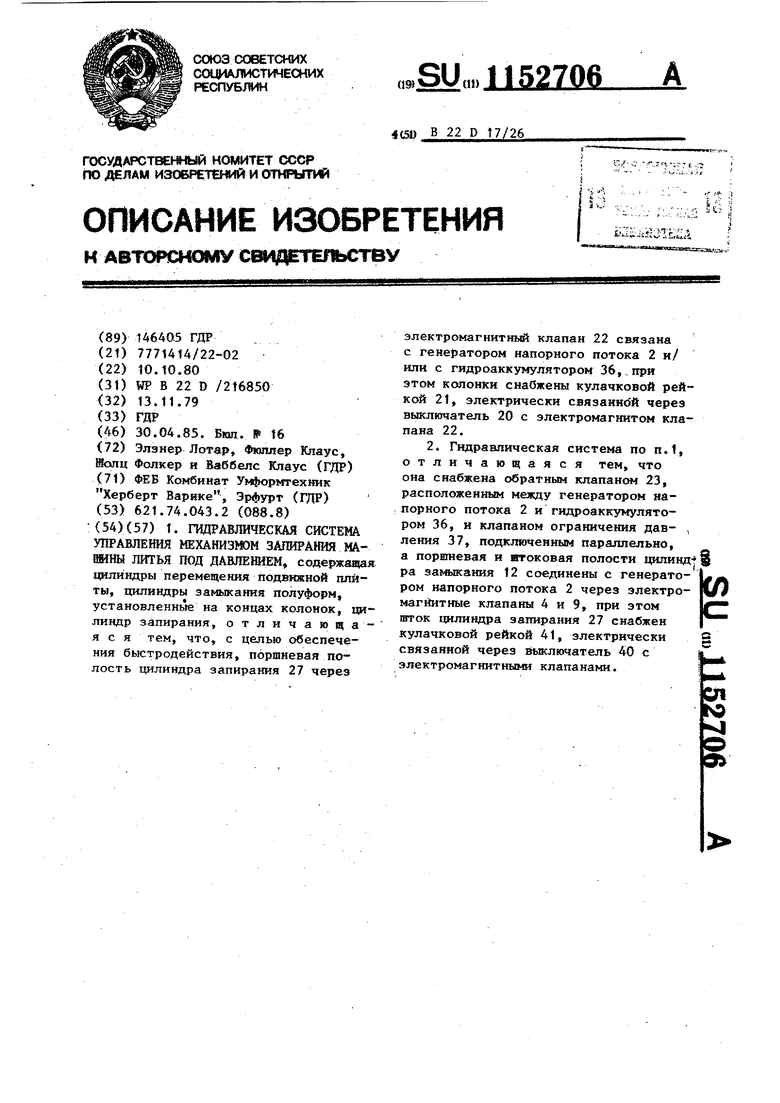

Гидравлическая система управления включает сливной бак 1, генератор напорного потока 2, электромагнитные клапаны 4 и 9 соединяющие генератор напорного потока 2 с поршневой и штоковой полостями цилиндра замыкания 12, электромагнитный клапан 22, связьшакщий генератор напорного потока 2 с поршневой полостью цилиндра запирания 27, гидроаккумулятор 36, клапан ограничения давления 37, обратные клапаны 6 и 23, трубопроводы 3, 5, 7, to, 11, 24, 25, 38, 39.

Управление механизмом запирания осуществляется следую1цим образом.

В положении открытия формы происходит извлечение отливки. Подвижная плита 18 и неподвижная плита 30 имеют при этом наибольшее расстояние между собой. В этом положении генератор напорного потока 2 транспортирует рабочую жидкость из сливного бака 1 в трубопровод 3. В левом положении (фиг. 2) ходового клапана 4 трубопровод 3 соединен с трубопроводом 5. Напорная жидкость попадает в бак t через трубопровод 5 и обратный клапан 6. Напорное давление, образовавшееся в обратном клапане 6, передается через трубопровод 7 и электромагнитньш клапан 4 (левое положение) в трубопровод 8, а также через электромагнитный клапан 9 (левое положение) в трубопроводы 10 и 11. Вследствие этого обе напорные полости 13 и 14 цилиндра замыкания 12 подвергаются давлению. Состояние управления цилиндра с односторонним поршнев штоком реализуется с помощью клапана 9, таким образом поршень 15 задерживается в левом крайнем положаНИИ и подвергается незначительной, но постоянной силе. Далее поршень 15 вытесняет рабочую жидкость из

цилиндра замыкания 12, она попадает через трубопровод 10, клапан 9 (левое положение) и трубопровод 11 в напорную полость 13 цилиндра замыкания 12.

Избыточная напорная жидкость попадает через трубопровод 8, клапан 4 (левое положение), трубопровод 7 и обратный клапан 6 в бак 1. Трубопроводом 3 через обратный клапан 23, трубопровод 24, 38 и клапан 22 (левое положение) с генератором напорного потока 2 соединяется одновременно напорная полость 29 цилиндра запирания 27. Поршень 35 задерживается в необходимом исходном положении. Последуюпщй цикл литья сопровождается дейстрием напорного давления в цилиндрах ускоренного хода 17, подвижная плита 18 перемещается в сторону неподвижной плиты 30..При этом соприкасаются внутренние поверхности насадок 34 и колонковые гайки 19. Кинетическая энергия перемещения подвижной плиты 18 создает определенную силу, которая передается с колонковых гаек 19 на колонки 16, образующие обш;ую функциональную единицу

с цилиндром замыкания 15. I

В зависимости от пути выключатель

20 непосредственно перед замыканием приводится в действие кулачковой рейкой 21, закрепленной на колонках 16. Дается электрический сигнал для блокировки механизма. Этот сигнал приводит в действие клапан 22 и переключает его в правое положение. Генератор напорного потока 2 транспортирует рабочую жицкость через трубопровод 3, обратньй клапан 23 в трубопровод 24 и через клапан 22 в трубопровод 25, соединенньй с цилиндром запирания 27. Поршень 35 приводит в действие попарно установленные колодки 33. Во время одного рабочего такта синхронно осуществляется перемещение подвижной плиты и ее запирание вместе с колонками 16. Запирание происходит очень быстро, так как трубопровод 24 связан с гидроаккумулятором 36, давление которого передается через клапан 22 (правое положение) и трубопроводы 24, 25 в напорную полость 26 цилиндра запирания 27. Клапан ограничения давления 37 осуществляет рабочее максимальное давление. Сразу же после блокировки происходит непрерывный переход к повышению усилия замыкания. Этот процесс обеспечивается выключателем 40, который непосредственно после запирани приводится в действие кзтоачковой рей кой 41, закрепленной на штоке 42. Выключатель 40 взаимодействует с клапанми 4, 9, которые переключаются в правое положение. Генератор напорного давления 2 транспортирует рабочую жидкость через трубопровод 3, клапан 4, трубопровод 8, клапан 9 и трубопровод to в цилиндр замыкания 12. В напорной полости 14 цилиндра замыкания 12 образуется давление замыкания. Рабочая жидкость, вытесненная из напорной полости 13, стекает через трубопровод И, клапан-9, трубопроводы 5, 7 и обратный клапан 6 в бак 1. После литья и охлаждения литьевого изделия клапан 9 переключается в левое полсвкение. Генератор напорного потока 2 транспортирует рабочую жидкость через комплект Электромагнитных клапанов 4, 9 и трубопроводы 3, 8 в трубопроводы 10, 11. Здесь клапан 4 находится в правом положении. Клапан 9 обеспечивает перемещение в крайнее левое положение поршня 15 цилиндра за1Ф1кания 12. ОдноЕременно механизм деблокируется. Клапан 22 находится при этом в левом положении Трубопровод 24 связан с гидроаккуму1166 лятором 36 и соединяется с напорной полость 29 цилиндра запирания 27 через клапан 22 и трубопровод 38. Рабочая жидкость, необходимая для процесса деблокировки, находится в гидроаккумуляторе 36. Блокировочные колонки 33, установленные попарно, приводятся в действие поршнем 35 при подаче давления в напорные полости 29. Размыкание механизма происходит вместе с деблокировкой без дополнительного времени. Все вьпаеупомянутое осуществляется во время одного рабочего такта. Гидроаккумулятор 36 заправляется в течение рабочих тактов тогда,когда генератор напорного потока 2 работает против установленного давления клапана ограничения давления 37 во создания усиЛИЯ замьжания и раскрытия формы, В вышеизложенном принимается во внимание только один 1далиндр НИН 12 и один цилиндр запирания 27. Изобретение относится к уже известному построению литьевых машин. еортветственно количеству колонок 16 имеются четыре цилиндра замыкания 12 и четыре цилиндра запирания 27. Этот комплект цилиндров и поршней входит в параллельную работу и тем самьм обеспечивается синхронная бесперебойная работа отдельных цилиндров и поршней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания машины литья под давлением | 1980 |

|

SU1287975A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Штамподержатель вертикальной прессовой установки | 1989 |

|

SU1606350A1 |

| Механизм запирания пресс-форм для литья под давлением | 1977 |

|

SU648062A3 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| ГИДРАВЛИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА | 1992 |

|

RU2062722C1 |

1. ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ МЕХАНИЗМОМ ЗАШРАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащая цилиндры перемещения подвижной плиты, цилиндры замыкания полуформ, установленные на концах колонок, цилиндр запирания, отличающаяся тем, что, с целью обеспечения быстродействия, поршневая полость цилиндра запирания 27 через электромагнитный клапан 22 связана с генератором напорного потока 2 и/ или с гидроаккумулятором 36, при этом колонки снабжены кулачковой рейкой 21, электрически связанней через выключатель 20 с электромагнитом клапана 22. 2. Гидравлическая система по п.1, отличающаяся тем, что она снабжена обратным клапаном 23, расположенным между генератором напорного потока 2 и гидроаккумулятором 36, и клапаном ограничения давления 37, подключенным параллельно, а поршневая и штоковая полости 1щлинд- § ра заьшкания 12 соединены с генератором напорного потока 2 через электромагйитные клапаны 4 и 9, при этом шток цилиндра запирания 27 снабжен кулачковой рейкой 41, электрически связанной через выключатель 40 с электромагнитным клапанами.

.MJ

Л5

ifet.r Id

Физ.г 55

Авторы

Даты

1985-04-30—Публикация

1980-10-10—Подача