Изобретение относится к производству наполнителей композиционных материалов, в частности к технологии получения термостойких гидрофобных наполнителей на основе двуокиси - кремния, преимущественно на основе аэросила, предназначенных для использования в резинотехнической, химической промышленности и в других областях народного хозяйства.

Цель изобретения - улучшение физико-химических свойств термостойкого гидрофобного наполнителя на основе двуокиси кремния и физико-механических показателей резин с его использованием и повышение экономичности способа получения этого наполнителя .

Способ осуществляют следующим образом.

Дисперсный кремнезем на основе двуокиси кремния суспендируют в неполярном органическом растворителе при температуре кипения последнего 8 течение 20-30 мин, после чего постепенно в течение 10-30 мин добавляют к полученной суспензии суспензию фенилсиландиола в том же органи

ческом растворителе и кипятят смесь

при перемешивании 10-30 мин. Затем в смесь постепенно в течение 10 - 30 мин добавляют полиметилсилоксак (ПМС) в том же растворителе. После этого смесь повторно кипятят при перемешивании в течение 10-30 мин, растворитель отгоняют, готовый це- левой продукт подвергают термообработке при 200-300°С в течение 20 - 120 мин.

Пример 1. 120 г высокодисперсного аэросила суспендируют в 1000 мл четыреххлорного углерода при температуре его кипения в течение 30 мин. К полученной суспензии постепенно в течение 10 мин добавляют суспензию, содержащую 12 г дифенилсилан- диола (ДФСД) и 150 мл четыреххлорис- того углерода. Смесь кипятят при перемешивании в течение 30 мин. После

этого в смесь постепенно в течение 10 мин добавляют раствор, полученный растворением 49 г ПМС в 200 мл четы- реххлористого углерода, и повторно кипятят при перемешивании в течение 30 мин. Затем растворитель отгоняют, а полученный продукт подвергают термообработке при в течение 120 мин.

fO

ь,,

20

30

35

Q

ри е сн--

й - , 50

55

912

Пример 2. К исходной суспензии высокодисперсного аэросила, полученной аналогично примеру 1, постепенно в течение 30 мин добавляют суспензию, содержащую 14 г и 150 мл че- тыреххлористого углерода. Смесь кипятят при перемешивании в течение 30 мин. Далее в смесь постепенно в течение 30 мин добавляют 44 г IMC, растворенного в 200 мл четыреххло- ристого углерода, и повторно кипятят при перемешивании в течение 30 мин. Затем растворитель отгоняют; а полученный продукт подвергают термообработке при 250 С в течение 60 мин.

Примерз. 120 г высокодисперсного аэросила суспендируют в 1000 МП четыреххлористого углерода при температуре его кипения в течение 30 мин, К полученной суспензии постепенно в течение 10 мин добавляют 14,4 г дифенилдихлорсилана в 150 мл четыреххлористого углерода. Смесь кипятят при перемешивании в течение 30 мин. После этого в смесь постепенно в течение 10 мин добавляют раствор, полученный растворением 49 г ПМС в 200 мл четыреххлористого углерода, и повторно кипятят в течение 30 минут при перемешивании. Растворитель отгоняют, а полученный продукт подвергают термообработке при 200 С в течение 120 мин.

П р и м е р 4. Берут те же количества компонентов и ведут процесс при тех же условиях, как и в примере 1, только при добавлении сначала ПМС, а затем ДФСД.

П р и м е р 5. Берут те же количества компонентов и процесс осуществляют при тех же условиях, что и в примере 1, только ДФСД и ПМС в четыреххлорйстом углероде добавляют к аэросилу одновременно.

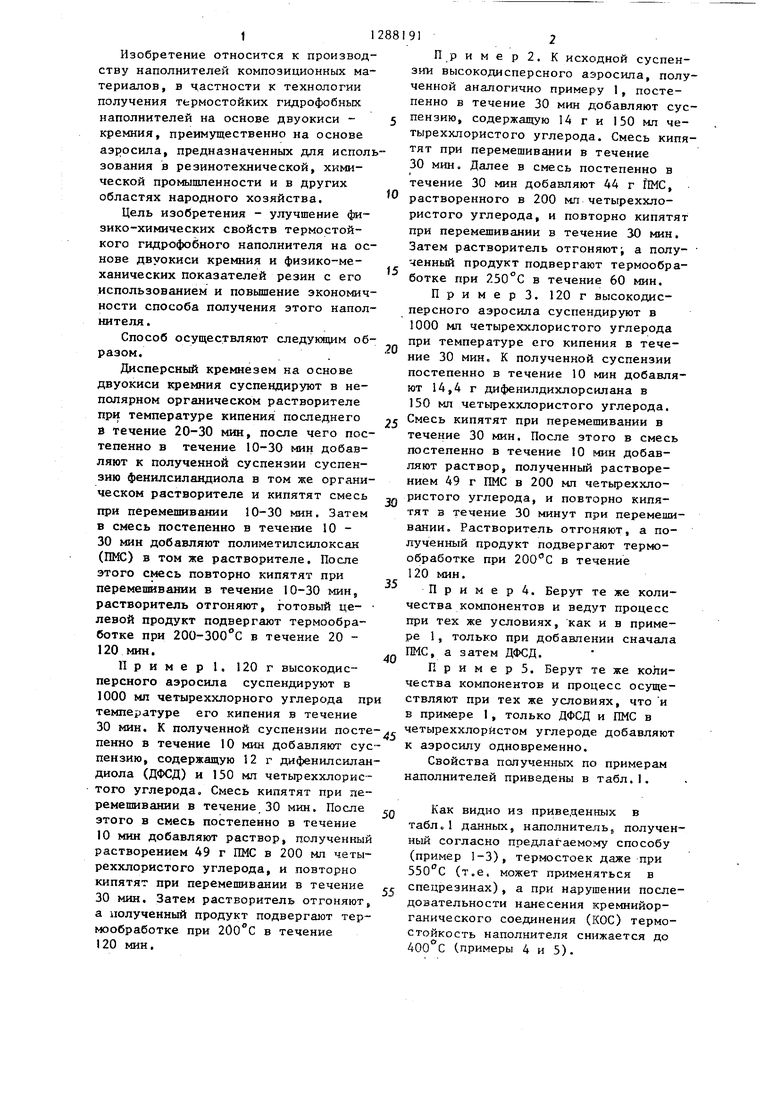

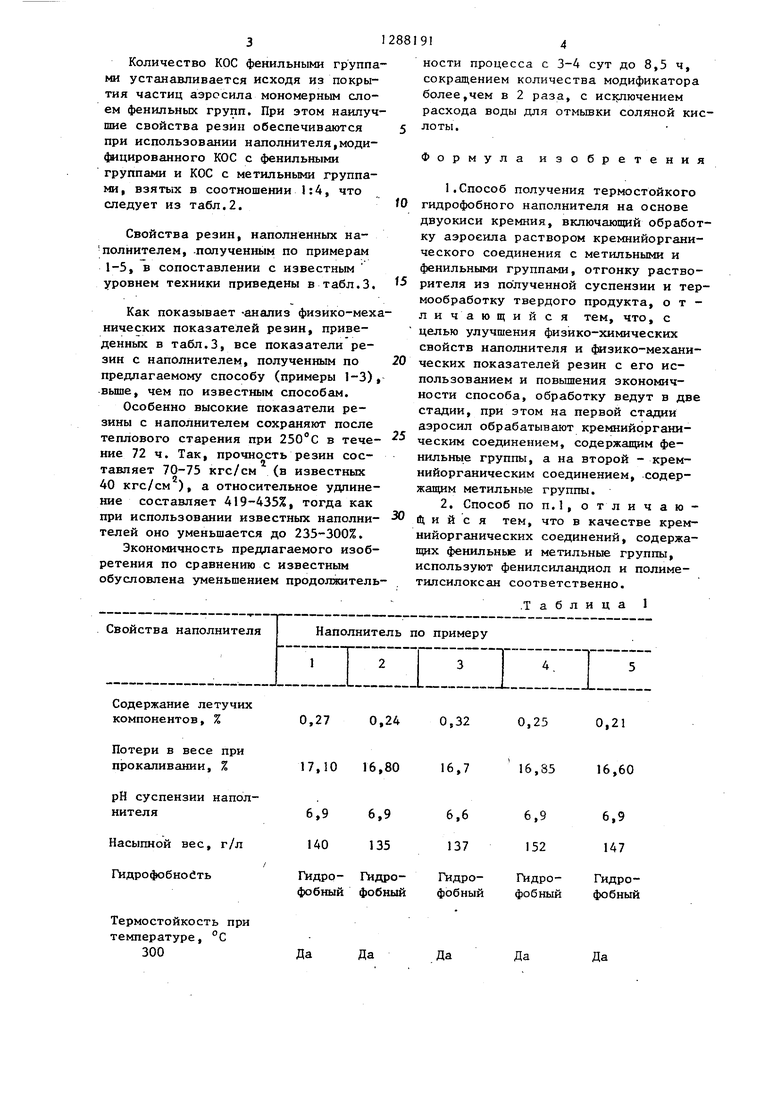

Свойства полученных по примерам наполнителей приведены в табл.1.

Как видно из приведен:ных в табл.1 данных, наполнитель полученный согласно предлагаемому способу (пример 1-3), термостоек даже при 550 С (т.е. может пр-именяться в спецрезинах), а при нарушении последовательности нанесения кремнийор- ганического соединения (КОС) термостойкость наполнителя снижается до 400°С (примеры 4 и 5).

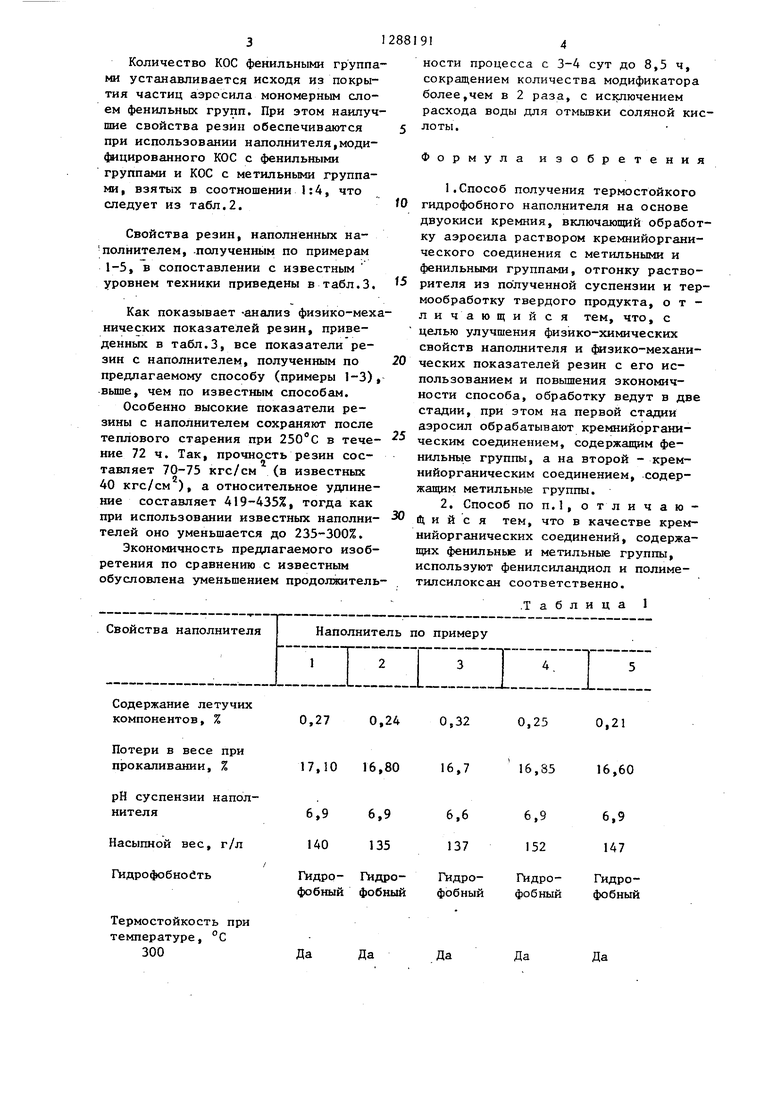

Количество КОС фенильными группами устанавливается исходя из покрытия частиц аэросила мономерным слоем фенильных групп. При этом наилучшие свойства резин обеспечиваются при использовании наполнителя,модифицированного КОС с фенильными группами и КОС с метильными группами, взятых в соотношении 1:4, что следует из табл.2.

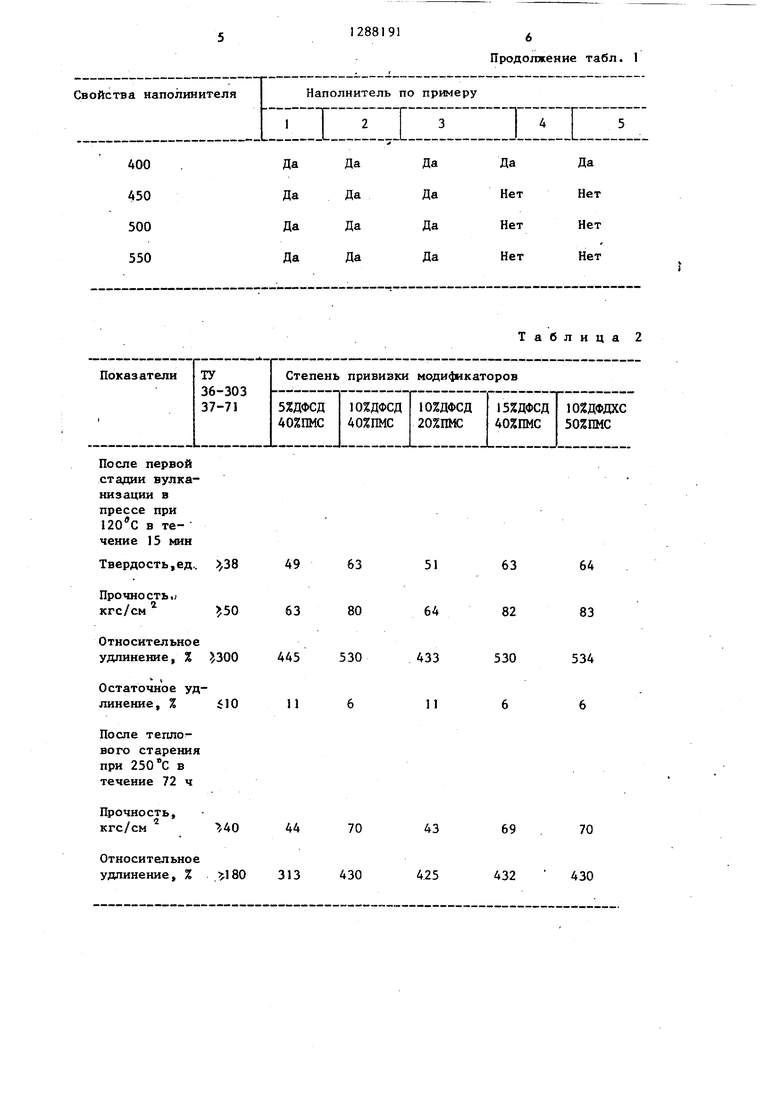

Свойства резин, наполненных на- полнителем, -папученш 1м по примерам 1-5, в сопоставлении с известным уровнем техники приведены в табл.3.

Как показывает -анализ физико-мехнических показателей резин, приведенных в табл.3, все показатели резин с наполнителем, полученным по предлагаемому способу (примеры 1-3) вьппе, чем по известным способам.

Особенно высокие показатели резины с наполнителем сохраняют после теплового старения при 250°С в тече- ние 72 ч. Так, прочность резин составляет 70-75 кгс/см (в известных 40 кгс/см ), а относительное удпине- ние составляет 419-435%, тогда как при использовании известных наполнителей оно уменьшается до 235-300%.

Экономичность предлагаемого изобретения по сравнению с известным обусловлена уменьшением продолжитель

Содержание летучих

компонентов, % 0,27 0,24

Потери в весе при про калив ани и, %

17,10 16,80

6,9 6,9

140 135

/

Гидро- Гидрофобный фобный

Да Да

O

5

0

0

ности процесса с 3-4 сут до 8,5 ч, сокращением количества модификатора более,чем в 2 раза, с исключением расхода воды для отмывки соляной кислоты.

Формула изобретения

1.Способ получения термостойкого гидрофобного наполнителя на основе двуокиси кремния, включающий обработку аэроеила раствором кремнийоргани- ческого соединения с метильными и фенильными группами, отгонку растворителя из полученной суспензии и термообработку твердого продукта, отличающийся тем, что, с целью улучшения физико-химических свойств наполнителя и физико-механических показателей резин с его использованием и повышения экономичности способа, обработку ведут в две стадии, при этом на первой стадии аэросил обрабатывают кремнийоргани- ческим соединением, содержапщм фе- нильные группы, а на второй - крем- нийорганическим соединением, содержащим метильные группы.

2. Способ поп.1,отличаю- (Ц и и с я тем, что в качестве крем- нийорганических соединений, содержащих фенильные и метильные группы, используют фенилсиландиол и полиме- тилсилоксан соответственно.

.Таблица 1

0,25 16,85

6,9 152

Гидрофобный

Да

0,21 16,60

6,9 147

Гидрофобный

Да

Да Да Да Да

Да Да Да Да

49

63

50

63

80

10

445

П

530

,40

44

70

Относительное удлинение, % 180

313

430

Продолжение табл. 1

Да Нет Нет Нет

Да Нет Нет Нет

Таблица 2

51

63

64

64

82

83

433

530

534

11

43

69

70

4.25

432

430

-

vO

г. см

со-

о }

г

о

со

м

un

о

см - -

о

г

3

см

00 г

со

см

ш

ю

о г

о а

со

оо

ш

0

ш

ю

ш г

о

00

о

со

О

vC

о г

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного наполнителя | 1979 |

|

SU1114612A1 |

| Способ получения гидрофобного наполнителя на основе диоксида кремния | 1989 |

|

SU1691303A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2016 |

|

RU2616931C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2016 |

|

RU2616660C1 |

| Композиция для получения противообледенительного покрытия "Крезан | 1986 |

|

SU1386630A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ ОДНОКОМПОНЕНТНАЯ МАРКИРОВОЧНАЯ КРАСКА | 1991 |

|

RU2036871C1 |

| Способ получения пероксидатного аэросила "пероксил-3 | 1980 |

|

SU896016A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1996 |

|

RU2107658C1 |

| Способ получения полимерной композиции | 1990 |

|

SU1723083A1 |

Изобретение относится к производству наполнителей и позволяет улучшить физико-химические свойства термостойкого, гидрофобного наполнителя на основе двуокиси кремния и 4изико-механические показатели резин с его использованием и повысить зко- номичность способа получения зтого наполнителя. Дисперсный кремнезем на основе двуокиси кремния суспендируют в неполярном органическом растворителе при температуре кипения последнего в течение 20-30 мин, после чего постеЪенно в течение 10-30 мин добавляют к полученной суспензии фе- нилсиландиол в том же органическом растворителе и кипятят сйесь при перемешивании 10-30 мин. Затем в смесь постепенно в течение 10-30 мин добавляют полиметилсилоксан в том же растворителе. После этого смесь повторно кипятят при перемешивании 10-30 мин, растворитель отгоняют, а готовый целевой продукт подвергают термообработке при 200-300°С в течение 20 - 120 мин. Полученный наполнитель имеет свойства: содержание летучих компонентов 0,24%, потери в массе при прокаливании 16,80%, рН суспензии наполнителя 6,9, насыпная масса 135 г/л, гидрофобен, термостоек при 550°С. Резина, наполненная этим продуктом, после первой стадии вулканизации в прессе при 120°С в течение 15 мин имеет твердость 63 ед., прочность 83 кгс/см , относительное удлинение 565%, остаточное удлинение 5%, а после теплового старения при 150 С в течение 72 ч - прочность 75 кгс/см , относительное удлинение 435%. 1 з.п.ф-лы, 3 табл. i (Л ND 00 00 ;о

| Способ получения гидрофобного наполнителя | 1979 |

|

SU1114612A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU403686A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-02-07—Публикация

1985-01-02—Подача