Изобретение относится к способам получения гидрофобных наполнителей на основе диоксида кремния и может найти применение в химической промышленности в производстве наполнителей силиконовых резин, смазок, загустителей масел и анти- слеживающих добавок.

Целью изобретения является снижение текучести и насыпного веса целевого продукта.

Пример (по способу-прототипу).

100 г диоксида кремния (аэросила) загружают в реактор, туда же добавляют 160 г диметилдихлорсилана и нагревают вначале до 65°С, а потом до 70°С в течение 40 мин при интенсивном перемешивании. Затем модифицированный продукт отмывают горячей водой от хлорида водорода до рН промывных вод 6,5. Далее продукт высушивают при 150°С.

П р и м е р 2 (предлагаемый способ).

100 г диоксида кремния (аэросила) загружают в реактор, туда же заливают 80 г диметилдихлорсилана и нагревают до 50°С при интенсивном перемешивании в течение 40 мин при включенном обратном холодильнике. Затем через продукт пропускают 39 л газообразного аммиака до полной нейтрализации выделившегося хлорида водорода. Продукт подвергают термообработке при 300°С в течение 30 мин. После охлаждения продукт выгружают и размалывают Получают 143 г продукта.

П р и м э р 3. 100 г диоксида кремния (аэросила) загоужают в реактор, туда же заливают 80 г диметилдихлорсилана и нагревают до 50°С при интенсивном перемешивании в течение 40 мин при включенном обратном холодильнике. Затем в реактор заливают 105 мл 25%-ного NH-зОН и выдерживают при перемешивании еще 30 мин при 100°С. Отгоняют воду и высушенный аэро- сил подвергают термообработке при 300°С

сл

с

ею

а о

ттЛ

СА О

а

в течение 30 мин. После охлаждения продукт выгружают и размалывают. Получают 139 г продукта.

Пример А. 100 г диоксида кремния (белой сажи БС-120) загружают в реактор, туда же заливают 80 г диметилдихлорсила- на и нагревают до 50°С и выдерживают -40 мин при включенном обратном холодильнике. Затем в реактор заливают 100 мл 25%- ного МНдОН и выдерживают при перемешивании еще 30 мин. Продукт подвергают термообработке при 300°С в течение 30 мин. Получают 154 г продукта.

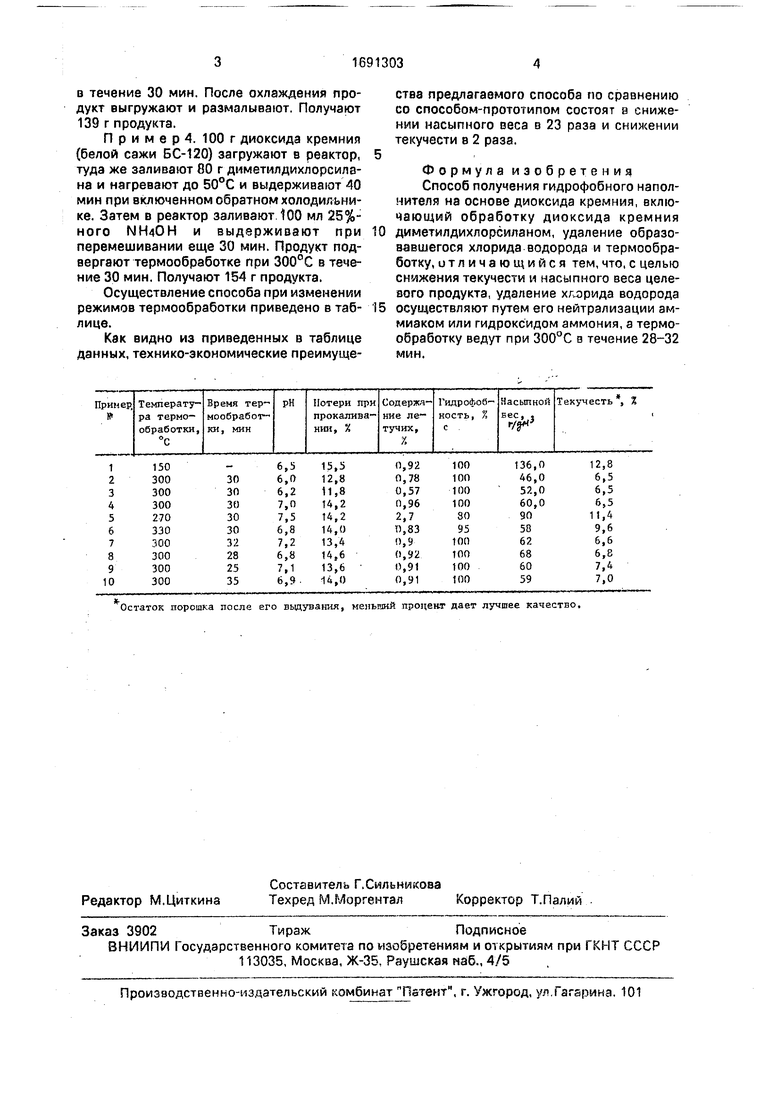

Осуществление способа при изменении режимов термообработки приведено в таблице.

Как видно из приведенных в таблице данных, технико-экономические преимущества предлагаемого способа но сравнению со способом-прототипом состоят а снижении насыпного веса в 23 раза и снижении текучести в 2 раза.

Формула изобретения Способ получения гидрофобного наполнителя на основе диоксида кремния, включающий обработку диоксида кремния

диметилдихлорсиланом, удаление образовавшегося хлорида водорода и термообработку, отличающийся тем, что, с целью снижения текучести и насыпного веса целевого продукта, удаление хгдрида водорода

осуществляют путем его нейтрализации аммиаком или гидроксидом аммония, а термообработку ведут при 300°С в течение 28-32 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного наполнителя | 1979 |

|

SU1114612A1 |

| Способ получения термостойкого гидрофобного наполнителя | 1985 |

|

SU1288191A1 |

| Способ получения органофильных высокодисперсных окислов кремния и титана | 1987 |

|

SU1430393A1 |

| Способ гидрофобизации дисперсной двуокиси кремния | 1980 |

|

SU1013402A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| Способ модифицирования дисперсных окислов | 1974 |

|

SU889678A1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 1999 |

|

RU2149665C1 |

| Комплексный функциональный наполнитель для огнетушащего порошкового состава | 2023 |

|

RU2837871C1 |

| РЕОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ОГНЕТУШАЩИХ ПОРОШКОВЫХ СОСТАВОВ | 2018 |

|

RU2723518C2 |

| Способ получения привитых полиорганосилоксанов на неорганическом наполнителе | 1987 |

|

SU1528780A1 |

Изобретение относится к способам пол учения гидрофобных наполнителей на основе диоксида кремния. Целью изобретения является снижение текучести и насыпною веса целевого продукта. В способе получения гидрофобного наполнителя на основе диоксида кремния, включающем обработку диоксида кремния диметилдихлорсиланом, удаление образовавшегося хлорида всдп- рода и термообработку, удаление хлорида водорода осуществляют путем его нейтрализации аммиаком или гидроксгдом аммо- . ия и термообработку вецут при 300°С в течение 28-32 мин. 1 табл

Остаток порошка после его ввдувания, меньший процент дает лучшее качество.

| 0 |

|

SU403686A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-11-15—Публикация

1989-01-10—Подача