112

Изобретение относится к текстильной промьшшенности и может быть использовано в процессе производства высокообъемной пряжи из разноусадоч- ных компонентов.

Цель изобретения - повьшение качества ленты и производительности.

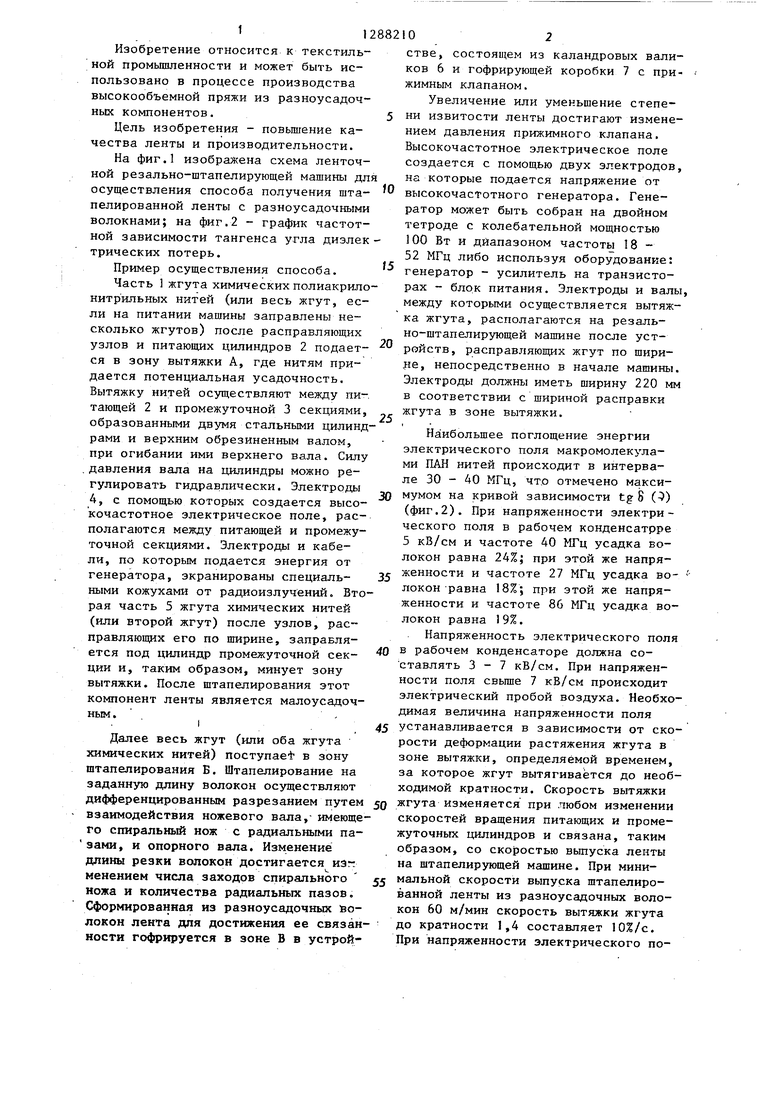

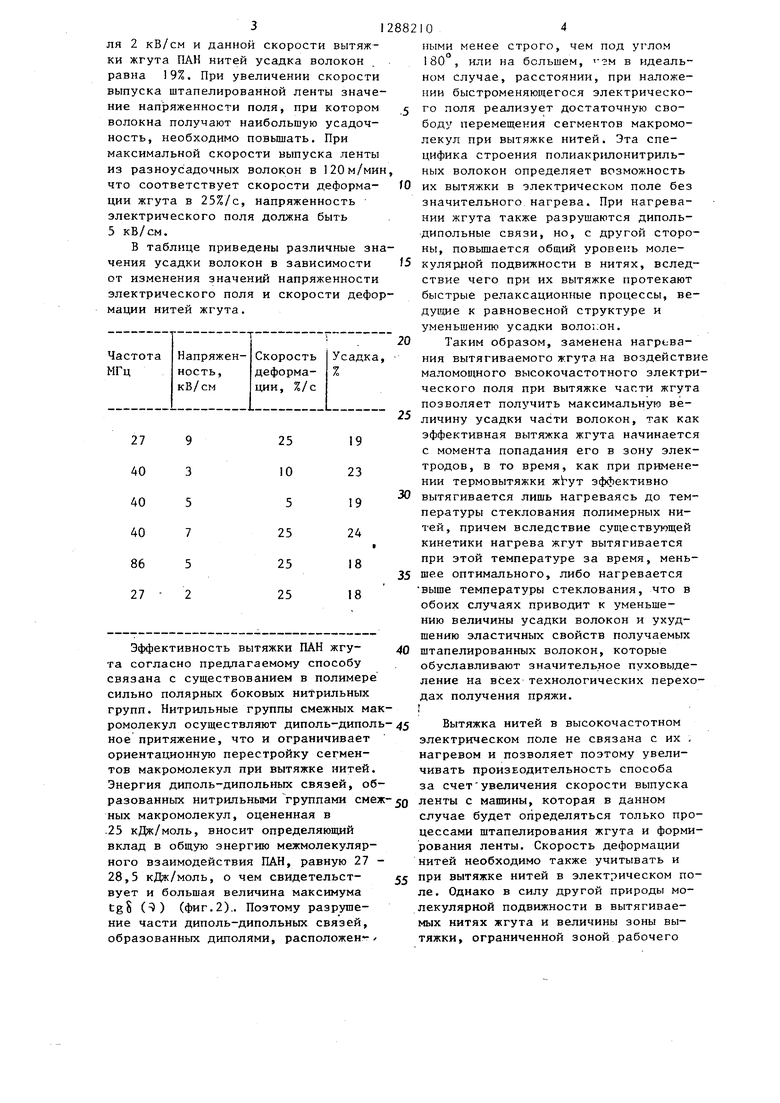

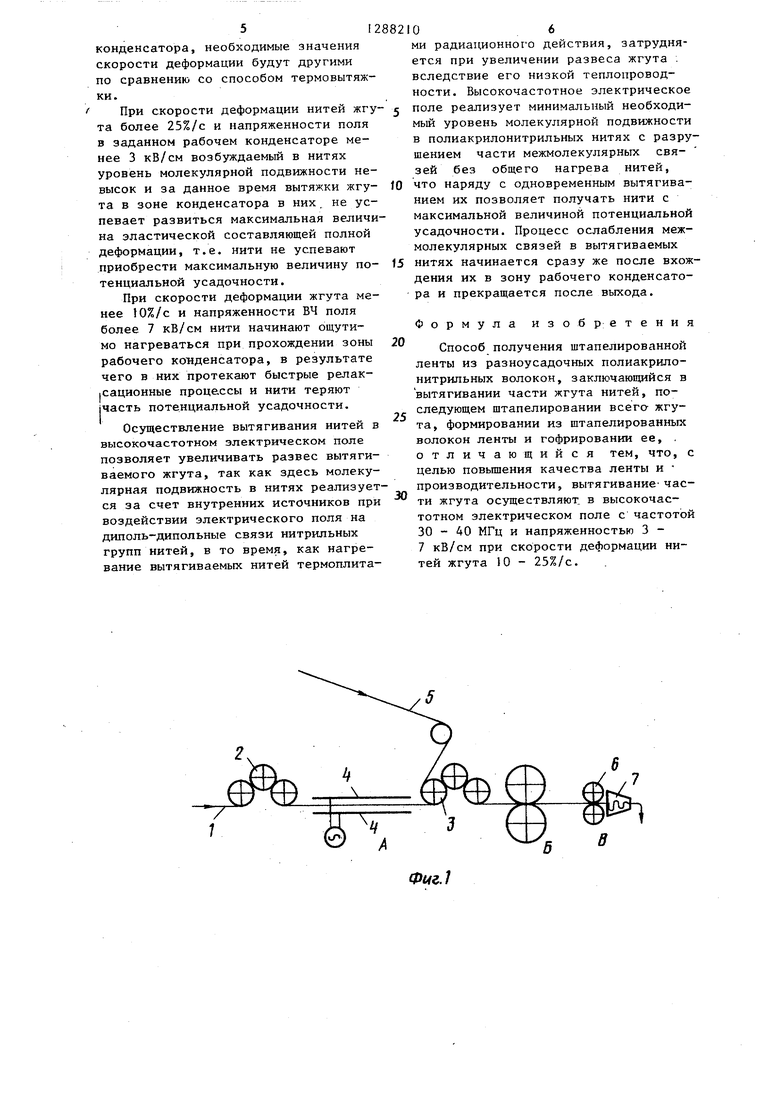

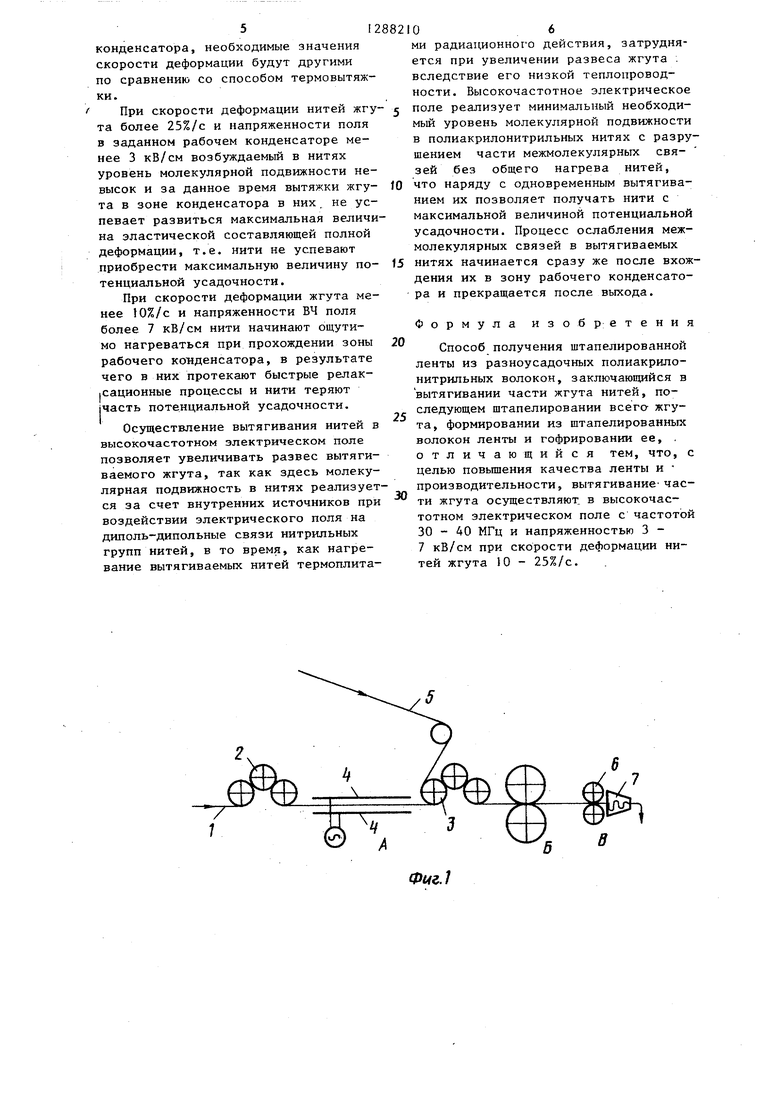

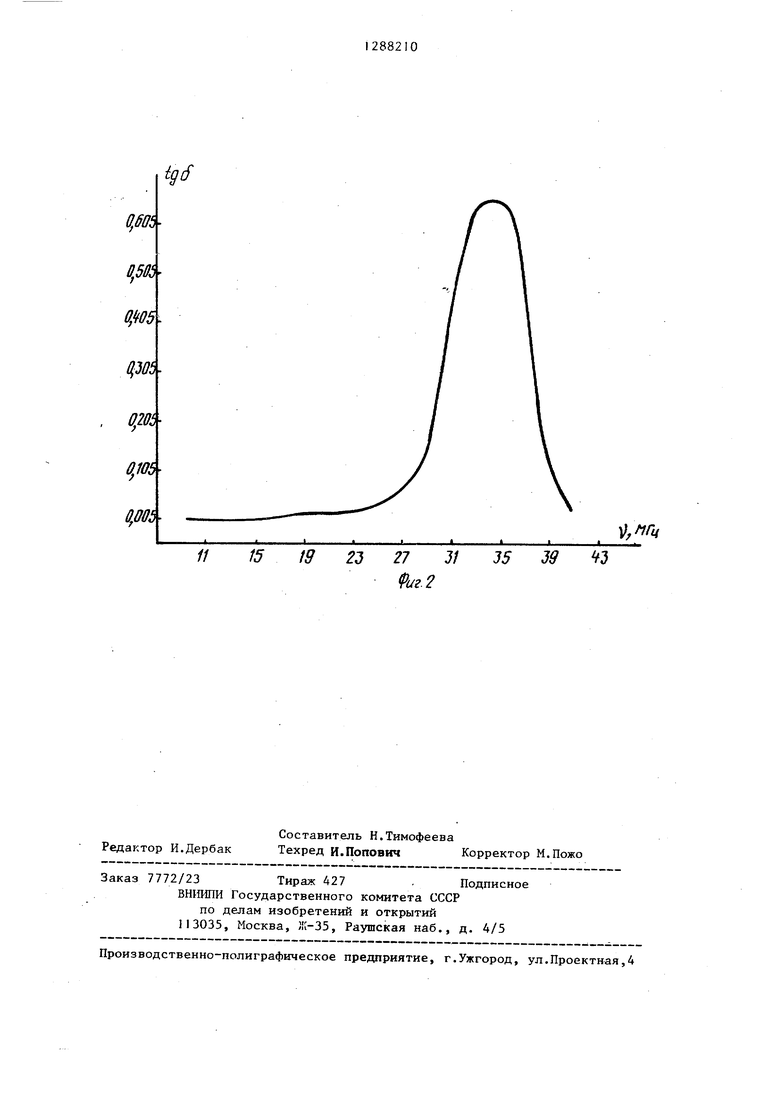

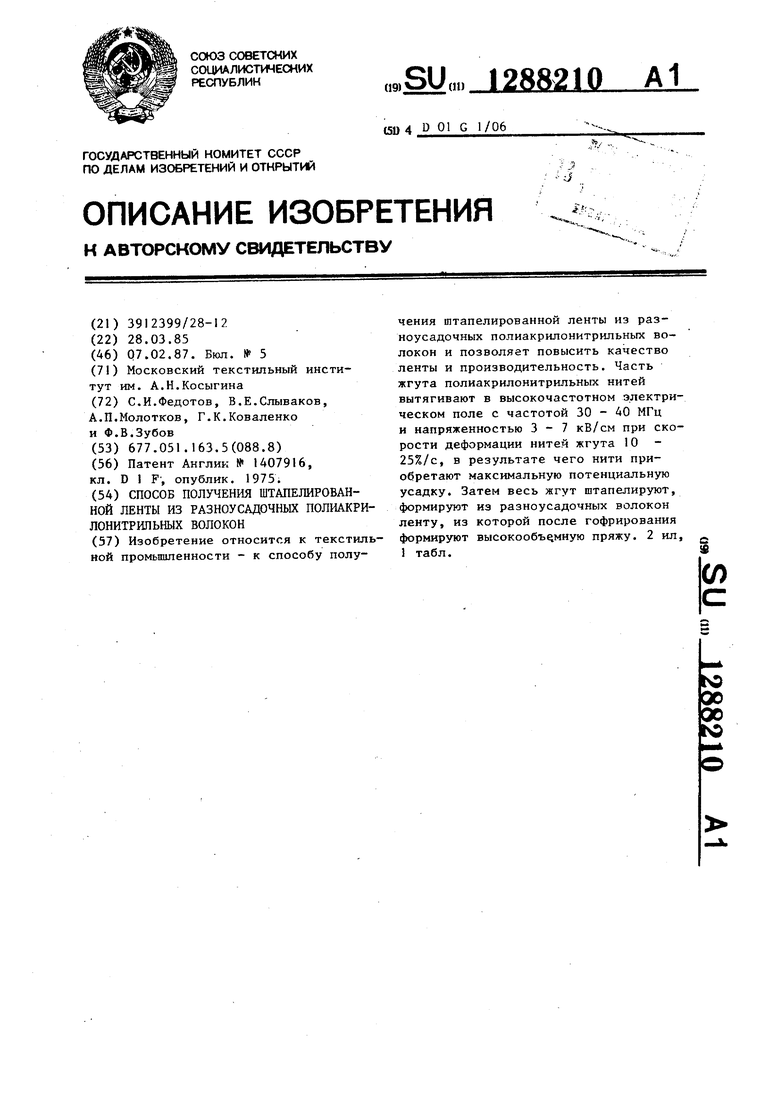

На фиг.1 изображена схема ленточной резально-штапелирующей машины дл осуществления способа получения шта- пелированной ленты с разноусадочными волокнами; на фиг.2 - график частотной зависимости тангенса угла диэлек трических потерь.

Пример осуществления способа. Часть 1 жгута химических полиакрило нитрильных нитей (или весь жгут, если на питании машины заправлены несколько жгутов) после расправляющих узлов и питающих цилиндров 2 подает- ся в зону вытяжки А, где нитям придается потенциальная усадочность. Вытяжку нитей осуществляют между питающей 2 и промежуточной 3 секциями, образованными двумя стальньши цилиндрами и верхним обрезиненным валом, при огибании ими верхнего вала. Силу . давления вала на цилиндры можно регулировать гидравлически. Электроды 4, с помощью которых создается высокочастотное электрическое поле, располагаются между питающей и промежуточной секциями. Электроды и кабели, по которым подается энергия от генератора, экранированы специаль- ными кожухами от радиоизлучений. Вторая часть 5 жгута химических нитей (или второй жгут) после узлов, расправляющих его по ширине, заправляется под цилиндр промежуточной сек ции и, таким образом, минует зону вытяжки. После штапелирования этот компонент ленты является малоусадочным.

I . - . Далее весь жгут (или оба жгута химических нитей) поступает в зону штапелирования Б. Штапелирование на заданную длину волокон осуществляют дифференцированным разрезанием путем взаимодействия ножевого вала,- имеющего спиральный нож с радиальными па- эами, и опорного вала. Изменение длины резки волокон достигается изменением числа заходов спирального ножа и количества радиальных пазов. Сформированная из разноусадочных йо- локон лента для достижения ее связанности гофрируется в зоне В в устрой

с-

is

25

882

5

-

- 354550 55Ю

40

102

стве, состоящем из каландровых валиков 6 и гофрирующей коробки 7 с при- жимным клапаном.

Увеличение или уменьшение степени извитости ленты достигают изменением давления прижимного клапана. Высокочастотное электрическое поле создается с помощью двух электродов, на которые подается напряжение от высокочастотного генератора. Генератор может быть собран на двойном тетроде с колебательной мощностью 100 Вт и диапазоном частоты 18 - 52 МГц либо используя оборудование: генератор - усилитель на транзисторах - блок питания. Электроды и валы, между которыми осуществляется вытяжка жгута, располагаются на резально-штапелирующей машине после устройств, расправляющих жгут по шири- fie, непосредственно в начале машины. Электроды должны иметь ширину 220 мм в соответствии с шириной расправки жгута в зоне вытяжки.

Наибольшее поглощение энергии электрического поля макромолекулами ПАН нитей происходит в интервале 30 - 40 МГц, чт.о отмечено максимумом на кривой зависимости tg 6 (-)) (фиг.2). При напряженности электрического поля в рабочем конденсатрре 5 кВ/см и частоте 40 МГц усадка волокон равна 24%; при этой же напряженности и частоте 27 МГц усадка во- локон равна 18%; при этой же напряженности и частоте 86 МГц усадка волокон равна 19%.

Напряженность электрического поля в рабочем конденсаторе должна составлять 3-7 кБ/см. При напряженности поля CBbmie 7 кВ/см происходит электрический пробой воздуха. Необходимая величина напряженности поля устанавливается в зависимости от скорости деформации растяжения жгута в зоне вытяжки, определяемой временем, за которое жгут вытягивается до необходимой кратности. Скорость вытяжки жгута изменяется при любом изменении скоростей вращения питающих и промежуточных цилиндров и связана, таким образом, со скоростью выпуска ленты на штапелирующей машине. При минимальной скорости выпуска штапелнро- ванной ленты из разноусадочных волокон 60 м/мин скорость вытяжки жгута до кратности 1,4 составляет 10%/с. При напряженности электрического по3

ля 2 кВ/см и данной скорости вытяжки жгута ПАН нитей усадка волокон равна 9%. При увеличении скорости выпуска штапелированной ленты значение напряженности поля, при котором волокна получают наибольшую усадоч- ность, необходимо повышать. При максимальной скорости выпуска ленты из разноусадочных волокон в 20м/ми

что соответствует скорости деформа- fO их вытяжки в электрическом поле без ции жгута в 25%/с, напряженность электрического поля должна быть 5 кВ/см.

В таблице приведены различные значения усадки волокон в зависимости f5 от изменения значений напряженности электрического поля и скорости деформации нитей жгута.

значительного нагрева. При нагревании жгута также разрушаются диполь- дипольные связи, но, с другой стороны, повышается общий уровень моле- куляр|-1ой подвижности в нитях, вследствие чего при их вытяжке протекают быстрые релаксационные процессы, ведущие к равновесной структуре и уменьшению усадки .

Эффективность вытяжки ПАН жгута согласно предлагаемому способу связана с существованием в полимере сильно полярных боковых нитрильных групп. Нитрильные группы смежных макромолекул осуществляют диполь-диполь- ное притяжение, что и ограничивает ориентационную перестройку сегментов макромолекул при вытяжке нитей. Энергия диполь-дипольньгх связей, об-

разованных иитрильными группами смаж- о ленты с машины, которая в данном

ных макромолекул, оцененная в .25 кДж/моль, вносит определяющий вклад в общую энергию межмолекулярного взаимодействия ПАН, равную 27 - 28,5 кДж/моль, о чем свидетельствует и большая величина максимума tgS ( ) (фиг.2).. Поэтому разрушение части диполь-дипольных связей, образованных диполями, расположен - /

о

менее строго, чем под углом 80 , или на большем, -зм в идеальном случае, расстоянии, при наложении быстроменяющегося электрического поля реализует достаточную свободу перемещения сегментов макромолекул при вытяжке нитей. Эта специфика строения полиакрилонитриль- ных волокон определяет возможность

их вытяжки в электрическом поле без

значительного нагрева. При нагревании жгута также разрушаются диполь- дипольные связи, но, с другой стороны, повышается общий уровень моле- куляр|-1ой подвижности в нитях, вследствие чего при их вытяжке протекают быстрые релаксационные процессы, ведущие к равновесной структуре и уменьшению усадки .

Таким образом, заменена нагревания вытягиваемого жгута на воздействие маломощного высокочастотного электрического поля при вытяжке части жгута позволяет получить максимальную величину усадки части волокон, так как эффективная вытяжка жгута начинается с момента попадания его в зону электродов, в то время, как при применении термовытяжки жЬут эффективно вытягивается лишь нагреваясь до температуры стеклования полимерных нитей, причем вследствие существующей кинетики нагрева жгут вытягивается при этой температуре за время, мень- шр-е оптимального, либо нагревается выше температуры стеклования, что в обоих случаях приводит к уменьшению величины усадки волокон и ухудшению эластичных свойств получаемых штапелированных волокон, которые обуславливают значительное пуховыде- ление на всех технологических переходах получения пряжи.

Вытяжка нитей в высокочастотном электрическом поле не связана с их , нагревом и позволяет поэтому увеличивать производительность способа за счет увеличения скорости выпуска

случае будет определяться только процессами штапелирования жгута и формирования ленты. Скорость деформации нитей необходимо также учитывать и при вытяжке нитей в электрическом поле. Однако в силу другой природы молекулярной подвижности в вытягиваемых нитях жгута и величины зоны вытяжки, ограниченной зоной рабочего

51

конденсатора, необходимые значения скорости деформации будут другими по сравнению со способом термовытяжки.

При скорости деформации нитей жгу та более 25%/с и напряженности поля в заданном рабочем конденсаторе менее 3 кВ/см возбуждаемьш в нитях уровень молекулярной подвижности невысок и за данное время вытяжки жгу- та в зоне конденсатора в них. не успевает развиться максимальная величина эластической составляющей полной деформации, т.е. нити не успевают приобрести максимальную величину по- тенциальной усадочности.

При скорости деформации жгута менее 10%/с и напряженности ВЧ поля более 7 кВ/см нити начинают ощутимо нагреваться при прохождении зоны рабочего конденсатора, в результате чего в них протекают быстрые релак- Сационные процессы и нити теряют |часть потенциальной усадочности.

Осуществление вытягивания нитей в высокочастотном электрическом поле позволяет увеличивать развес вытягиваемого жгута, так как здесь молекулярная подвижность в нитях реализуется за счет внутренних источников при воздействии электрического поля на диполь-дипольные связи нитрильных групп нитей, в то время, как нагревание вытягиваемых нитей термоплита

0 5

0

5

0

106

ми радиационног о действия, затрудняется при увеличении развеса жгута . вследствие его низкой теплопроводности. Высокочастотное электрическое поле реализует минимальный необходимый уровень молекулярной подвижности в полиакрилонитрильных нитях с разру- щением части межмолекулярных связей без общего нагрева нитей, что наряду с одновременным вытягиванием их позволяет получать нити с максимальной величиной потенциальной усадочности. Процесс ослабления межмолекулярных связей в вытягиваемых нитях начинается сразу же после вхождения их в зону рабочего конденсатора и прекращается после выхода.

Формула изобр;етения

Способ получения штапелированной ленты из разноусадочных полиакрилонитрильных волокон, заключающийся в вытягивании части жгута нитей, последующем штапелировании всего жгута, формировании из штапелированных волокон ленты и гофрировании ее, . отличающийся тем, что, с целью повышения качества ленты и производительности, вытягивание части жгута осуществляют, в высокочастотном электрическом поле с частотой 30 - 40 МГц и напряженностью 3 - 7 кВ/см при скорости деформации нитей жгута Ш - 25%/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапелированной ленты | 1989 |

|

SU1714001A1 |

| Способ получения штапелированной ленты из жгута химических нитей | 1990 |

|

SU1728308A1 |

| Способ получения углеродного текстильного наполнителя композиционного материала | 1990 |

|

SU1772241A1 |

| Устройство для штапелирования жгута химических волокон или нитей | 1987 |

|

SU1594224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ ЖГУТА ХИМИЧЕСКИХ ВОЛОКОН | 1986 |

|

RU1489225C |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЪЕМНОЙ ПРЯЖИ ИЗ СИНТЕТИЧЕСКОГО ЖГУТОВОГО ВОЛОКНА | 1973 |

|

SU361235A1 |

| Устройство для штапелирования жгута химических нитей | 1984 |

|

SU1401081A1 |

| Способ получения углеродного нетканого волокнистого материала | 2017 |

|

RU2670884C1 |

| Устройство для штапелирования жгута химических нитей | 1989 |

|

SU1680815A1 |

| Устройство для штапелирования жгута химических волокон или нитей | 1987 |

|

SU1520155A1 |

Изобретение относится к текстильной промышленности - к способу получения штапелированной ленты из раз- ноусадочных полиакрилонитрильных волокон и позволяет повысить качество ленты и производительность. Часть жгута полиакрилонитрильных нитей вытягивают в высокочастотном электрическом поле с частотой 30 - 40 МГц и напряженностью 3-7 кВ/см при скорости деформации нитей жгута 10 - 25%/с, в результате чего нити приобретают максимальную потенциальную усадку. Затем весь жгут штапелируют, формируют из разноусадочных волокон ленту, из которой после гофрирования формируют высокообъ мную пряжу. 2 ил, 1 табл. N5 00 00

Ф4/г./

ОМ

0,W5

0,Wb

0209

),Гц

11

15 19 23

Редактор И.Дербак

Составитель Н.Тимофеева

Техред И.Попович Корректор М.Пожо

Заказ 7772/23 Тираж 427 . Подписное ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 13035, Москва, ;К-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

27 J/ иг.2

35 39 tЪ

| Способ очистки сточных вод от взвешенных частиц | 1986 |

|

SU1407916A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-02-07—Публикация

1985-03-28—Подача