Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении древесных плит.

Цель изобретения - повышение прочности плитных материалов на основе измельченной древесины.

Поставленная цель достигается тем, что согласно способу изготовления древесных плит, включающему приготовление древесных частиц, смещивание древесных частиц со связующим, формирование .древесного накета с укладкой бум-ажно-смоляной пленки на каждый слой внутри древесного пакета, в качестве бумажно-смоляной пленки используют пропитанную термореактивной смолой пористую бумагу с содержанием смолы 40-50%. Прессование проводят с последующим содержанием смолы 40- 50%. Прессование проводят с последующим охлаждением плит в прессе.

При формировании древесного пласта количество слоев бумажно-смоляной пленки может быть от 2 до б для плиты толщиной 16 мм, при этом укладку пленки осуществляют симметрично относительно центрального слоя. В общем случае расстояние между двумя слоями бумажно-смоляной пленки должно быть не менее 2,5 мм. Меньщее рас- тояние между слоями не обеспечивает требуемой прочности при разрыве перпендикулярно пласту. Причем слои бумажно-смоляной пленки должны располагаться симметрично относительно центра узкого слоя. Наилучщими показателями обладают плиты, полученные с использованием бумажно-смоляной пленки на основе карбамидоформа- льдегидной смолы. Однако возможно использование и других термореактивных смол, например меламиноформальдегидных, фе- нолформальдегидных. При содержании смолы в пленке ниже 40% происходит снижение прочности плит как при изгибе, так и при растяжении перпендикулярно пласти.

Повыщенис содержания смолы в пленке выше 50% не вызывает заметного увеличения прочностных показателей плит. Древесный пакет может быть сформиро&ан как из стружки, так и из волокна.

Прессование проводят по режимам, принятым в производстве древесных плит. Температура 423-453 К, давление прессования 1,8-2,5 МПа. После окончания цикла прессования охлаждение плит проводится в прессе, чтобы водяной пар, находящийся

0

5

0

5

0

5

0

5

в плите, сконденсировался и не вызвал расслоения плит. В качестве основы для бумажно-смоляной пленки может быть использована любая пористая бумага. Цикл охлаждения определяется возможностью системы охлаждения плит пресса.

Пример 1. сформировали 5 слоев стру- жечно-клеевой массы. В качестве связующего использовали карбамидоформаль- дегидную смолу марки КФ-МТ концентрацией 55% с 1% отвердителя (хлористого аммони5) к массе абсолютно сухой смолы. Между каждым слоем стружечно-клеевой массы помещали слой бумажно-смоляной пленки (всего 4 слоя). Для бумажно-смоляной пленки использовали бумагу марки В-1 и карбамидоформальдегидную смолу марки КФ-УВ-15-ПР по ТУ 6-05-211-1129-78. Содержание смолы в пленке составляло 40%.

Прессование проводили на лабораторном прессе при 443 К, давлении прессования 2,0 МПа. Время прессования 330 мя охлаждения в прессе 120 с, плотность плит 680 кг/м .

Пример 2. Аналогичен примеру 1. Отличие в том, что содержание смолы в пленке 50%.

Пример 3. Аналогичен примеру 1. Содержание смолы в пленке 30%.

Пример 4. Аналогичен примеру 1. Содержание смолы в пленке 60%.

Пример 5. Аналогичен примеру 1, но в качестве древесной массы вместо стружки использовали волокно. Содержание смолы в пленке 50°/о.

Пример 6. Аналогичен примеру 2. Отличие в том, что формировали 9 слоев дре- весно-клеевой массы и помещали 8 слоев бумажно-смоляной пленки.

Пример 7. Аналогичен примеру 1. Отличие в том, что для бумажно-смоляной пленки использовали бумагу марки В-2 и меламиноформальдегидную смолу марки СПМФ-4. Содержание смолы в пленке 50%.

Пример 8. Аналогичен примеру 1. Отличие в том, что формировали 7 слоев дре- весно-клеевой массы и помещали 6 слоев бумажно-смоляной пленки. В качестве пропиточной смолы для пленки использовали фенолформальдегидную смолу. Время прессования 420 с.

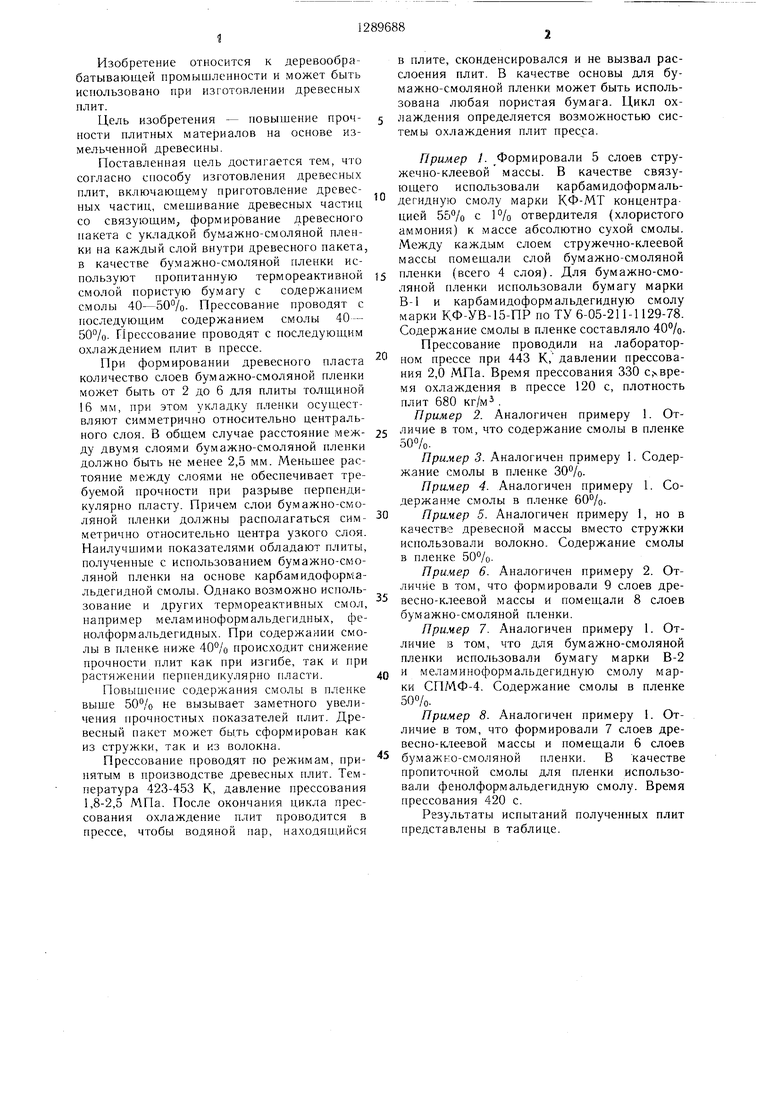

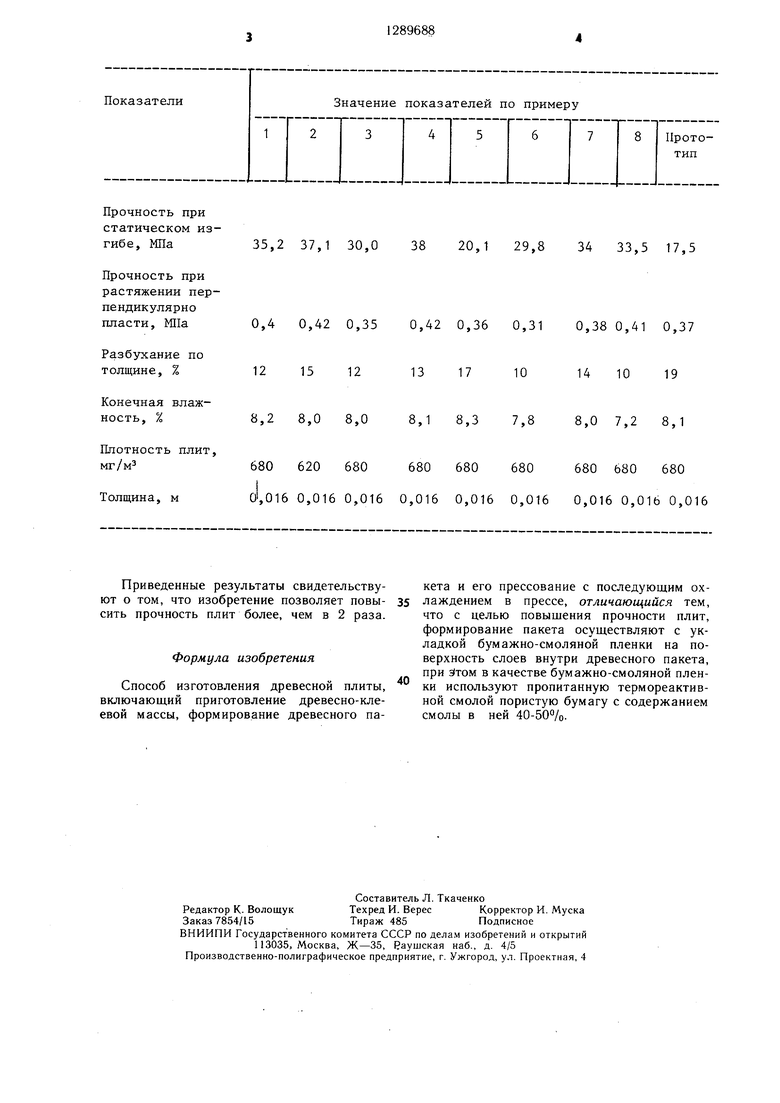

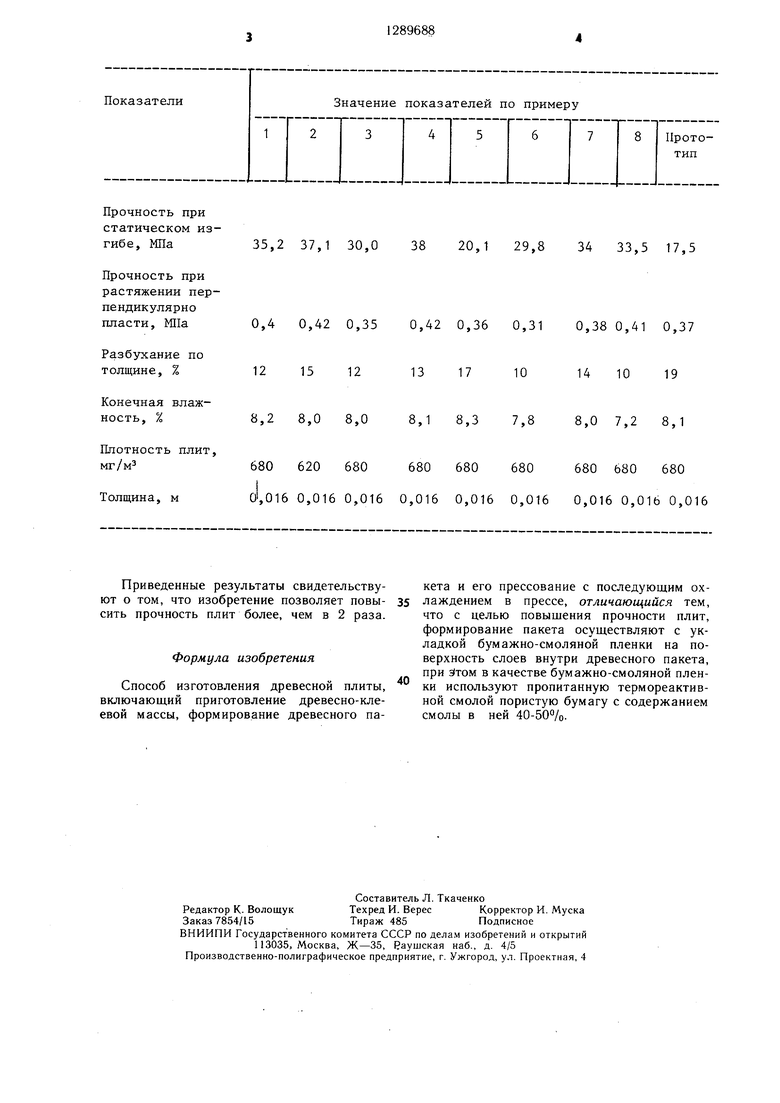

Результаты испытаний полученных плит представлены в таблице.

Прочность при статическом изгибе, МПа

Прочность при растяжении перпендикулярноПЛЕСТИ, МПа

Разбухание по толщине, %

Конечная влажность, %

Плотность плит, мг/м

Толщина, м

35,2 37,1 30,0 38 20,1 29,8 34 33,5 17,5

0,4 0,42 0,35 0,42 0,36 0,310,38 0,41 0,37

12 15 12

8,2 8,0 8,0

1317

10

S,1 8,3 1,1

14 1019

8,0 7,2 8,1

680 620 680680 680 680680 680 680

d,016 0,016 0,016 0,016 0,016 0,016 0,016 0,016 0,016

Приведенные результаты свидетельствуют о том, что изобретение позволяет повы- 35 сить прочность плит более, чем в 2 раза.

Формула изобретения

Способ изготовления древесной плиты, включающий приготовление древесно-кле- евой массы, формирование древесного па1317

10

14 1019

S,1 8,3 1,1

8,0 7,2 8,1

кета и его прессование с последующим охлаждением в прессе, отличающийся тем, что с целью повыщения прочности плит, формирование пакета осуществляют с укладкой бумажно-смоляной пленки на поверхность слоев внутри древесного пакета, при з(том в качестве бумажно-смоляной пленки используют пропитанную термореактив- ной смолой пористую бумагу с содержанием смолы в ней 40-50 /о.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративной панели с рельефной поверхностью | 1984 |

|

SU1286440A1 |

| Способ изготовления облицованных древесностружечных плит | 1991 |

|

SU1819215A3 |

| Материал для изготовления пола | 1985 |

|

SU1271955A1 |

| Способ изготовления облицованных древесно-стружечных плит | 1984 |

|

SU1353602A1 |

| ИМПРЕГНИРОВАНИЕ ГИБРИДНЫМИ СМОЛАМИ | 2009 |

|

RU2475506C2 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 2008 |

|

RU2383441C1 |

| КОМПОЗИЦИЯ СМОЛЫ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОГЛЯНЦЕВЫХ ЛАМИНИРОВАННЫХ ПАНЕЛЕЙ | 2011 |

|

RU2567888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНИРОВАННЫХ ПЛИТООБРАЗНЫХ ИЗДЕЛИЙ ДЛЯ МЕБЕЛЬНЫХ И СТРОИТЕЛЬНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2767324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение прочности древесных плит. Древесный пакет формируют из дре- весноклеевых слоев с прокладкой бумажно- смоляной пленки симметрично относительно центра узкого слоя. В качестве бумажно- смоляной пленки используется пористая бумага, пропитанная аминоформ альдегидной смолой. Содержание смолы в бумаге составляет 40-50%. Прессование проводят при 423-453 К, давлении 1,8-2,5 МПа с последуюш.им охлаждением в прессе. 1 табл. to 00 ;о О) 00 00

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВОЛОКОН В СБОРНЫЙ ЖЕЛОБ ПРЯДИЛЬНОЙ КАМЕРЫ БЕЗВЕРЕТЕННОГО ПРЯДЕНИЯ | 1993 |

|

RU2082841C1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-17—Подача