Изобретение касается желоба из литого чугуна с залитыми охлаждающими трубами, используемого, преимущественно, для выпуска шлака из домен- ньк печей.

Из металлургических печей, в особенности доменных, шлак, как правило вьтускается ,-по пшаковыпускным желобам из смолистой массы или углеродистой набивной массы. Продолжительность службы этих желобов незначительна, и после нескольких выпусков требуется замена футеровки, особенно в том месте желоба, куда попадает струя шпака, так как там наблюдается повьшенный износ в связи с высокой температурой и сравнительно высокой :Скоростью потока расплавленной массы В зависимости от полезного объема песом расположен слой Fe А1у. 5 Предлагаемый желоб может эксплуатироваться как отдельньй элемент, который монтируется в области попадания струи шлака на желоб и компонуется преимущественно из углеродистой на25

чи требуется, например, после прибли- 20 бивной массы, и как комплексный же- зительно четырехсуточной работы шпа- ковьтускных желобов из углеродистой набивной массы обновление набивки. Данные работы очень трудоемкие (патент ФРГ 2428590, кл. С 21 В 7/24, 1875).

Наряду с используемой для шлаковы- пускных желобов смолистой массой или же углеродистой набивной массой известен желоб на доменных печах, состоящий из двухстенного металлического желоба с водяным-или воздушным охлаждением.

Однако продолжительность службы

30

лоб, состоящий из нескольких элементов. В обоих случаях значительно по- вьш1ается продолжительность службы.

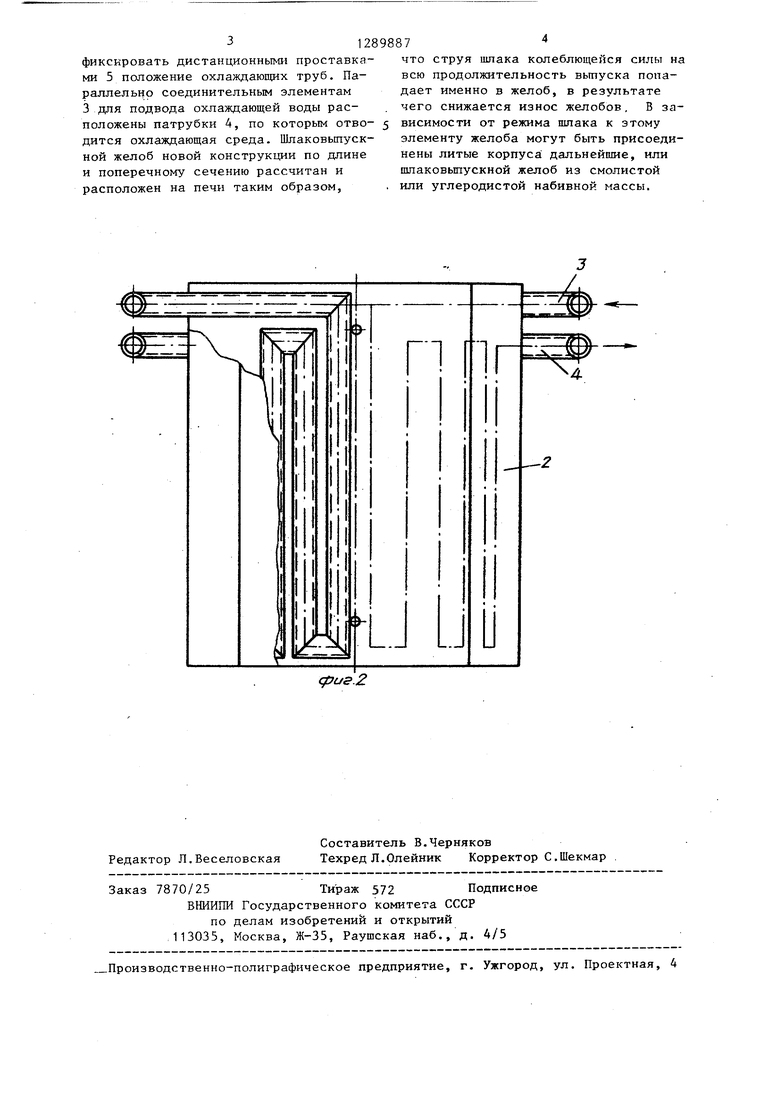

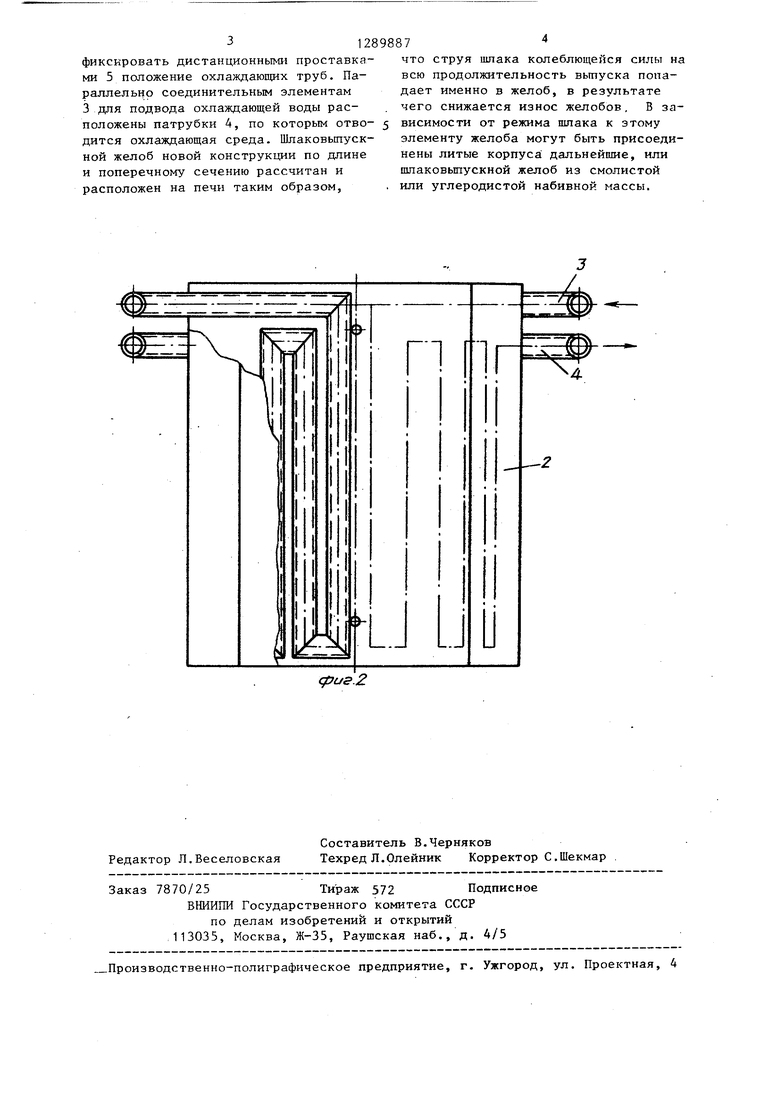

На фиг.1 изображен желоб, попереч ное сечение; на фиг.2 - то же, горизонтальная проекция.

Желоб состоит из получашеобразного литого чугунного корпуса 2, в котором по направлению потока расплавленного шпака расположены трубы 1. Охла;кд,ающие трубы 1 соединены одна с другой таким образом, что для каждой половины получашеобразного литого чугунного корпуса образуют охлажт

f- Аи iy L У J JMJJJll -а Ч- ь хСЬ/Л

шлаковьшускных желобов такой конструк-35 контур. Расстояние между тру- Кроме того, для изгоции невелика товления такого желоба используется в качестве исходного материала медь, что связано со зна 1Итепьнь «1 затратами .

Целью изобретения является повышение стойкости желоба.

Поставленная цель достигается тем, что преимущественно в области попадания струи пшак на желоб последний скомплектован из литого чугунного корпуса с залитыми охлаждающими трубами. Литой чугунный корпус может иметь форму получаши или же иную желобчатую форму.

бами по возможности мало. Подвод холодильной среды осуществляется по расположенным справа и слева литого

jQ чугунного корпуса 2 соединительном элементам 3 дпя подвода охлаждающей воды. Для интенсивного охлаждения литого чугунного корпуса 2 охлаждаю- 1ще трубы 1 должны иметь по отношени

45 к поперечному сечению желоба достаточный диаметр и располагаться .таким образом, чтобы охлаждение осуществля лось от середины желоба по направлению к краю. С целью предотвращения

50 науглероживания труб 1 в период отливки и эксплуатации их после сварки в охлаждаюйще змеевики покрьшают защитным покрытием,- состоящим из .что обеспечивает хорошую теп50 науглероживания труб 1 в период отливки и эксплуатации их после сварки в охлаждаюйще змеевики покрьшают защитным покрытием,- состоящим из .что обеспечивает хорошую тепОхлаждающие трубы в литом чугунном корпусе размещаются таким образом, что охлаждающая среда .протекает прежде всего по области наибольшей тепло- ее лоотдачу между холодильной трубой 1 вой нагрузки, которая, как правило, и корпусом из литого чугуна 2, Дпя проходит по середине желоба. Система обеспечения безукоризненной отливки охлаждения подразделена на два кон- всех промежуточных отверстий целесо- тура охлаждения. С целью подвода или образно перед отливкой однозначно за

, . 898872

.же отвода охлаждающей среды в стенках желоба заливаются патрубки преимущественно одинакового диаметра, которые соединены с охлаждающими трубами

5 и преимущественно одинакового диаметра. В литом чугунном корпусе охлаждающие трубы в основном расположены параллельно одна другой и с целью предотвращения науглероживания холодиль 0 ной трубы за счет содержащегося в литом чугунном материале углерода на поверхности раздела между охлаждающей трубой и литым чугунным корпусом расположен слой Fe А1у. 5 Предлагаемый желоб может эксплуатироваться как отдельньй элемент, который монтируется в области попадания струи шлака на желоб и компонуется преимущественно из углеродистой на20 бивной массы, и как комплексный же-

25

20 бивной массы, и как комплексный же-

30

лоб, состоящий из нескольких элементов. В обоих случаях значительно по- вьш1ается продолжительность службы.

На фиг.1 изображен желоб, попереч- ное сечение; на фиг.2 - то же, горизонтальная проекция.

Желоб состоит из получашеобразного литого чугунного корпуса 2, в котором по направлению потока расплавленного шпака расположены трубы 1. Охла;кд,ающие трубы 1 соединены одна с другой таким образом, что для каждой половины получашеобразного литого чугунного корпуса образуют охлажт

f- Аи iy L У J JMJJJll -а Ч- ь хСЬ/Л

35 контур. Расстояние между тру-

контур. Расстояние между тру-

бами по возможности мало. Подвод холодильной среды осуществляется по расположенным справа и слева литого

чугунного корпуса 2 соединительном элементам 3 дпя подвода охлаждающей воды. Для интенсивного охлаждения литого чугунного корпуса 2 охлаждаю- 1ще трубы 1 должны иметь по отношению

к поперечному сечению желоба достаточный диаметр и располагаться .таким образом, чтобы охлаждение осуществлялось от середины желоба по направлению к краю. С целью предотвращения

науглероживания труб 1 в период отливки и эксплуатации их после сварки в охлаждаюйще змеевики покрьшают защитным покрытием,- состоящим из .что обеспечивает хорошую теплоотдачу между холодильной трубой 1 и корпусом из литого чугуна 2, Дпя обеспечения безукоризненной отливки всех промежуточных отверстий целесо- образно перед отливкой однозначно зафиксировать дистанционными проставка- ми 5 положение охлаждающих труб, Параллельно соединительным элементам 3 для подвода охлаждающей воды расположены патрубки 4, по которым отво- дится охлаждающая среда. Шлаковьшуск- ной желоб новой конструкции по длине и поперечному сечению рассчитан и расположен на печи таким образом,

что струя шлака колеблющейся силы на всю продолжительность выпуска попадает именно в желоб, в результате чего снижается износ желобов. В зависимости от режима шлака к этому элементу желоба могут быть присоединены литые корпуса: дальнейшие, или шлаковьшускной желоб из смолистой или углеродистой набивной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

| Способ получения отливок | 1974 |

|

SU501831A1 |

| Способ изготовления армированных отливок | 1976 |

|

SU595067A1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2723848C1 |

| Роторная наклонная печь | 2020 |

|

RU2732257C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2016 |

|

RU2617087C1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707370C1 |

cpus.Z

Редактор Л.Веселовская

Составитель В,Черняков

Техред Л.Олейник Корректор С.Шекмар

Заказ 7870/25Тираж 572 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

„.„«,-..«««.«. - - -. - - -.-. - - - -- - ™

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1987-02-15—Публикация

1980-12-24—Подача