Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известно устройство вращающейся металлургической плавильной печи для переплавки металла (патент РФ №2009423 С1) являющаяся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит цилиндрический корпус, загрузочное отверстие, горелку, летку для выпуска расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Сложность загрузки, которая вызвана необходимостью использования специального разливочного крана и сложность осуществления процесса разлива металла из печи на разливочную машину, который требует наличия промежуточного разливочного ковша.

2. Отсутствие системы пыле газоочистки, которая бы уменьшала вредное влияние на внешнюю среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

4. Печь не имеет быстросменных леточных кирпичей, которые позволяют производить ремонт в случае их износа.

5. Печь не имеет двух леток для слива наплавленного в печи металла, которые обеспечивают быстрый слив и, следовательно, увеличивают производительность печи.

6. Печь не имеет экономайзера.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно также устройство вращающейся металлургической плавильной печи для переработки отходов цветных металлов (патент РФ №2058623), являющийся аналогом предлагаемой.

Описанная в патенте печь содержит, как и предлагаемая, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Расположение летки для выпуска расплава металла и летки для слива шлака с торца печи усложняют процесс подачи металла на разливочную машину, так как при этом необходимо наличие промежуточного разливочного ковша.

2. Расположение загрузочного отверстия на цилиндрической части печи усложняет ее конструкцию, так как необходимо предусмотреть специальное уплотнительное устройство в крышке загрузочного отверстия, потому что печь вращается.

3. Отсутствие системы пыле газоочистки, которая бы уменьшала вредное влияние на окружающую среду.

4. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

5. Печь не имеет быстросменных леточных кирпичей, которые позволяют производить ремонт в случае их износа.

6. Печь не имеет двух леток для слива наплавленного в печи металла, которые обеспечивают быстрый слив и, следовательно, увеличивают производительность печи.

7. Печь не имеет экономайзера.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой плавильной печи является вращающаяся плавильная печь для переработки отходов цветных металлов (патент РФ №2171437), содержащая, как и заявляемая печь, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака. Прототип заявляемой печи имеет следующие недостатки:

1. Печь не имеет быстросменных леточных кирпичей, которые позволяют производить быстрый ремонт в случае их износа.

2. Отсутствие системы пыле газоочистки, которая бы уменьшала вредное влияние на окружающую среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

4. Печь не имеет двух леток для слива наплавленного в печи металла, которые обеспечивают быстрый слив и, следовательно, увеличивают производительность печи.

5. Печь не имеет экономайзера.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание высокопроизводительной вращающейся плавильной печи для переработки (переплава) отходов цветных металлов, в частности, для переработки алюминиевых ломов, имеющей экономайзер, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная печь является высокопроизводительной, имеющей экономайзер и большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, алюминиевый шлак, снизить потери тепла в окружающую среду за счет теплоизоляции, вести процесс переплава на естественной или искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что во вращающуюся плавильную печь для переработки отходов цветных металлов, содержащую цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака согласно предлагаемому изобретению, введен теплоизоляционный слой, состоящий из двух слоев муллитокремнеземистого картона марки МКРК-500 и слоя шамотного легковеса ШЛ-0,6, на который набивается слой футеровки из корундовой набивной массы с корочкой гарнисажа. Следует отметить, что введенный теплоизоляционный слой, состоящий из двух слоев муллитокремнеземистого картона марки МКРК-500 и слоя шамотного легковеса, позволяет снизить потери тепла в окружающую среду, а также дает возможность дополнительно сохранять температуру металла во вращающейся плавильной печи для переработки отходов цветных металлов (далее печи).

При этом срок службы печи увеличивается из-за использования корундовой набивной массы с корочкой гарнисажа, которая имеет высокую огнеупорность и стойкость.

Далее, в качестве горелочного устройства используются две газовые инжекционные цилиндрические горелки среднего давления (далее горелки), закрепленные в крышках, закрывающих загрузочные отверстия и имеющие каждая тринадцать смесителей, причем центральный смеситель снабжен насадкой с обеспечением пламени длиной 3,3 метра, десять периферийных смесителей с ребрами в конце смесителя на внутренней поверхности с обеспечением при горении газо воздушной смеси пламени длиной 2,5 метра и два периферийных смесителя без насадок обеспечивают пламя длиной 1,7 метра. Две горелки позволяют быстро прогревать футеровку по всей длине печи, при этом их общая номинальная тепловая мощность составляет 3,8 МВт, что делает печь высокопроизводительной.

Следует отметить, что центральный смеситель является отливкой и представляет собой трубу диаметром 78×9 мм длиной 290 мм, в которой по периферии под углом 25°±1° к оси смесителя просверлены четыре сопла с зенковкой входной части 1 мм под углом 90°, на нижнюю часть центрального смесителя навинчивается насадка с шестнадцатью литыми ребрами, а на последнюю навинчивается туннель - рассекатель с шестнадцатью внутренними и шестнадцатью наружными ребрами, служащий для стабилизации горения факела центрального смесителя, кроме того для увеличения длины факела центрального смесителя.

Более того, каждый из десяти периферийных смесителей является отливкой и представляет собой трубу диаметром 63×9 мм длиной 320 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем с конца смесителей на длине 80 мм отлиты на внутренней поверхности двенадцать ребер с длиной заходной части «заострение» 9 мм, при этом угол «заострения» составляет 30° 30', высота ребер составляет 3,7 мм.

При этом горелка содержит устройство для регулирования расхода воздуха центрального и периферийных смесителей, состоящее из: трех стальных кронштейнов, трех болтов, трех гаек, трех пружинных шайб и регулятора в виде стального диска, имеющего две ручки, одно отверстие в центре диаметром 78 мм и двенадцать отверстий диаметром 63 мм на периферии, а также две шкалы. Устройство для регулирования расхода воздуха позволяет увеличить срок службы горелки и, естественно, печи. Насадки к смесителям, в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки и печи.

Существенно отметить, что печь имеет два загрузочных отверстия расположенных в передней и задней торцевых стенках печи, которые позволяют производить быструю загрузку печи двумя виброзагрузочными машинами оснащенные каждая двумя вибраторами. При этом печь становится более производительной.

Важно отметить, что электропривод вращения печи включает электродвигатель тип АИРЕ 100S4 с реверсивным устройством мощностью 3,0 кВт, муфту, трехступенчатый редуктор, зубчатую передачу, вал с насаженным на него зубчатым колесом, который входит в зацепление с зубчатым ободом, приваренным к корпусу печи.

Более того в каждой крышке, закрывающей загрузочное отверстие смонтирован стальной футерованный огнеупорной массой патрубок, в который удаляются дымовые газы.

Вместе с тем, печь имеет три летки (две для слива металла и одну для скачивания шлака), выполненные в быстросменных леточных кирпичах, изготовленных из корундовой набивной массы с металлическим каркасом для обеспечения возможности их замены без остановки печи, при этом замена быстросменных леточных кирпичей производится без разрушения футеровки печи. Каждый леточный кирпич изготовленный из корундовой набивной массы с металлическим каркасом имеет высокую огнеупорность и стойкость и позволяет увеличить срок службы печи.

Более того, для дополнительного перемешивания жидкого металла внутри стального корпуса печи по всей длине приварены в четыре ряда стальные футерованные корундовой набивной массой с корочкой гарнисажа лопатки, по четыре лопатки в каждом ряду.

При этом, печь двумя ободами без зубьев с приваренными к корпусу печи, а также приваренными к ободам и корпусу печи стальными пластинами, опирается на четыре опорных ролика и вращается на них, причем от осевого смещения печи смонтированы по бокам одного обода на постаменте два вращающихся прижимных ролика. Предложенный электропривод вращения печи обеспечивает плавное без заеданий, без опрокидывающих и изгибающих моментов, без быстрого износа элементов привода вращение печи.

Далее из печи наплавленный металл из двух металлических леток разливается по двум стальным стационарным футерованным желобам, имеющим каждый вначале стальной футерованный «воротник», предотвращающий разбрызгивание жидкого металла и залива им желоба.

Существенно отметить, что шлак скачивается из шлаковой летки в неподвижный стальной футерованный желоб и пристыкованную к нему поворотную чашу с приваренным желобом с двумя ручками и последующего слива шлака в шлаковни, установленные на карусели. Такая система разливки металла и шлака со стационарными и поворотными желобами улучшает условия труда обслуживающего персонала, увеличивает зону обслуживания, позволяет ускорить процесс разливки жидкого металла и шлака.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅800 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 5,1 метра и с количеством витков - 32 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 12Х18Н9Т и сверху закрыта металлической трубой с теплоизоляцией. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, печь выполнена с возможностью работы на естественной и искусственной тяге с системой пыле газоочистки для достижения экологически чистого процесса, включающей: два зонта, систему газоходов с опорами, камеру смешения, дымосос, шести секционный блок пыле газоочистки, при этом агрегат пыле газоочистки имеет следующую характеристику: производительность по очищаемому газу 40000 м3/час, степень очистки по фтористому водороду 65%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 93%, степень очистки по окиси азота 85%, степень очистки по окиси алюминия 82%, степень очистки по пыли 71%, уровень звука не более 75 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Следует отметить, что загружать лом (допустим алюминиевый) в печь для плавки необходимо измельченным на измельчителе (шредере) и прошедшим магнитную сепарацию (для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе) и чтобы не насыщать сплав нежелательным элементом - железом. В конструкторской части заявки на изобретение изображено:

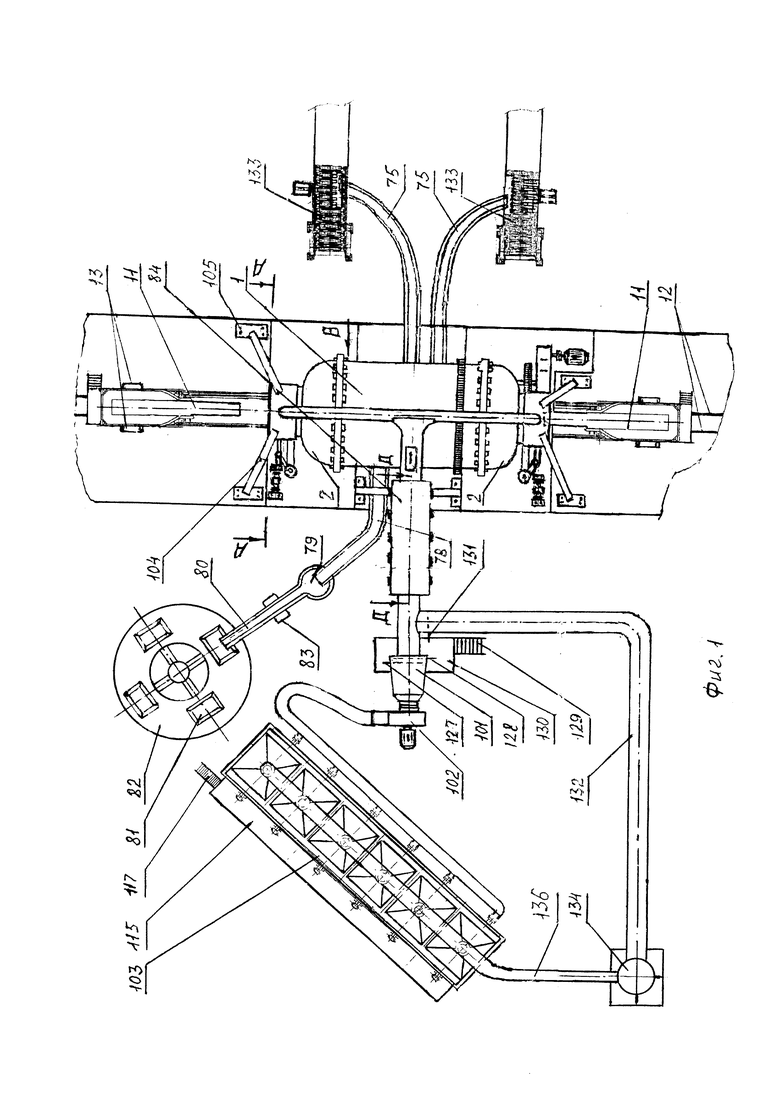

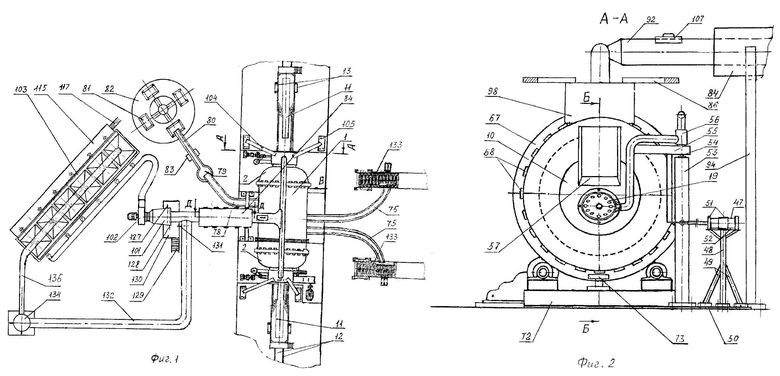

На фиг. 1. Вид печи в плане с разливочным оборудованием, загрузочным оборудованием и системой пылегазоочистки.

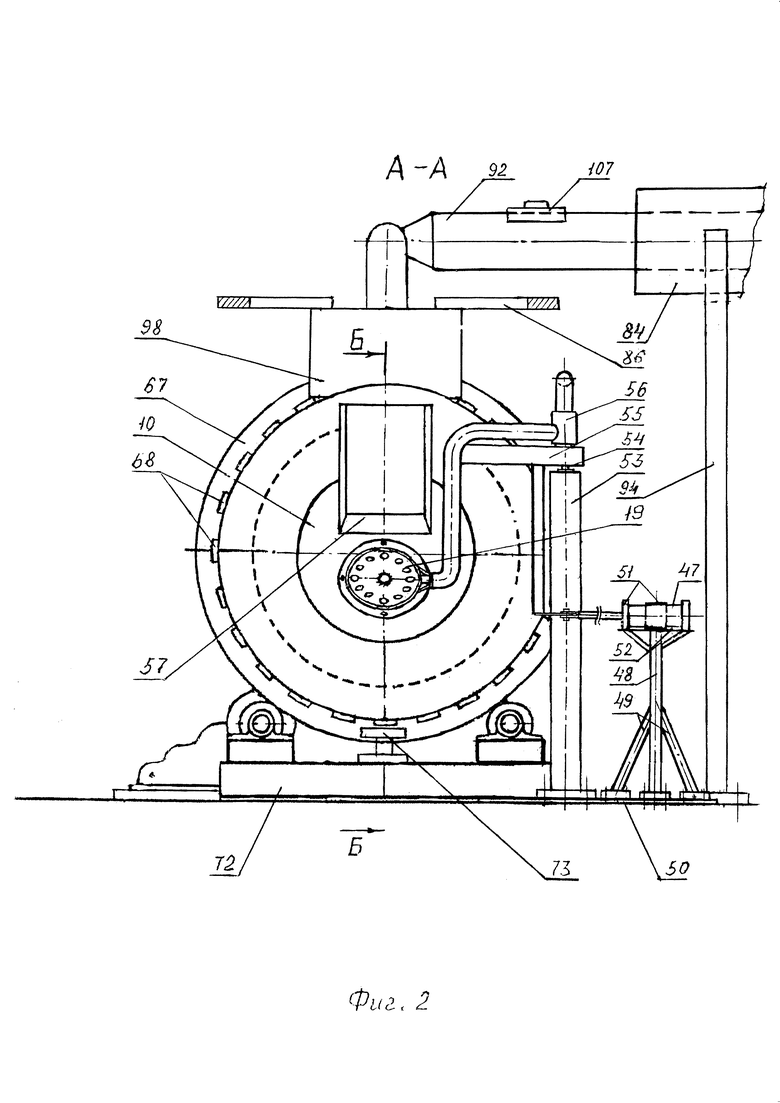

На фиг. 2. Разрез А-А печи.

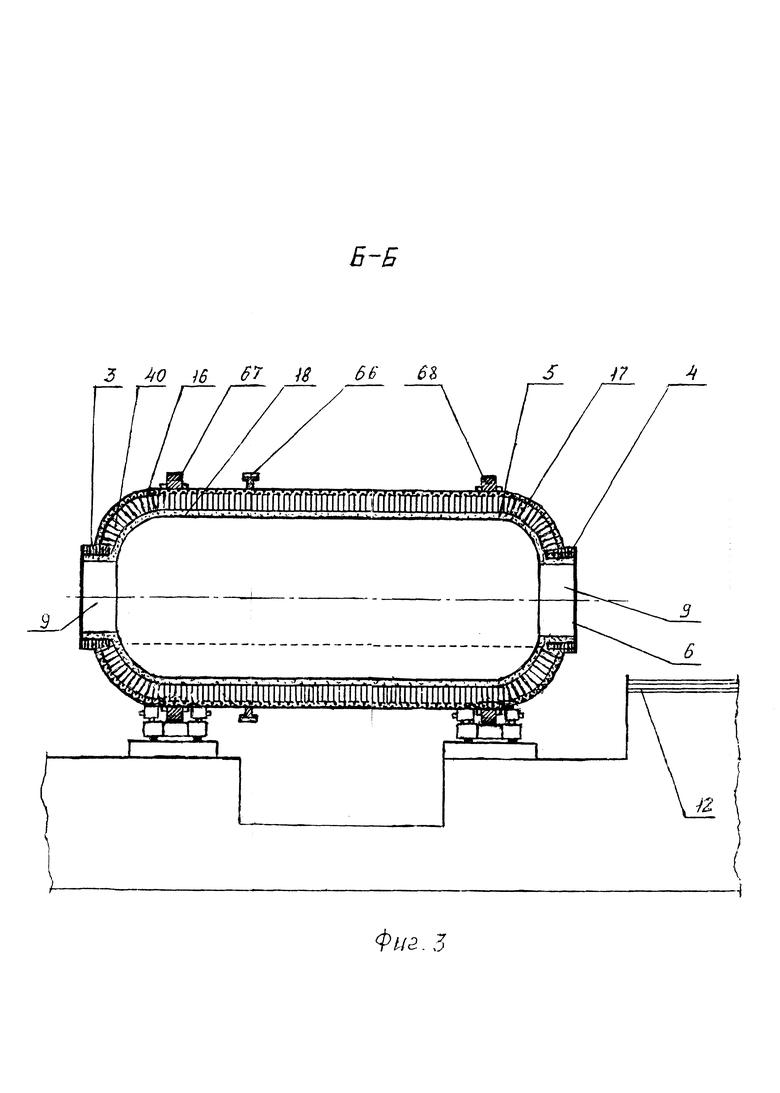

На фиг. 3. Продольный разрез Б-Б печи (показан только корпус печи и футеровка).

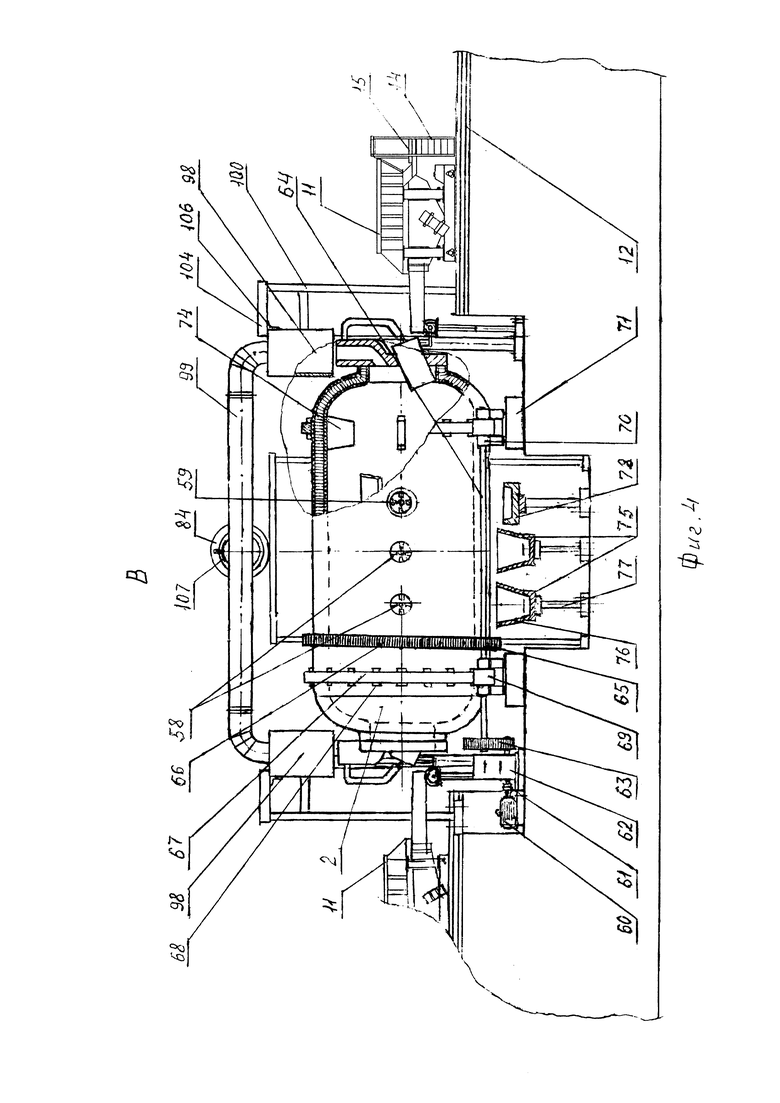

На фиг. 4. Вид В печи (сбоку).

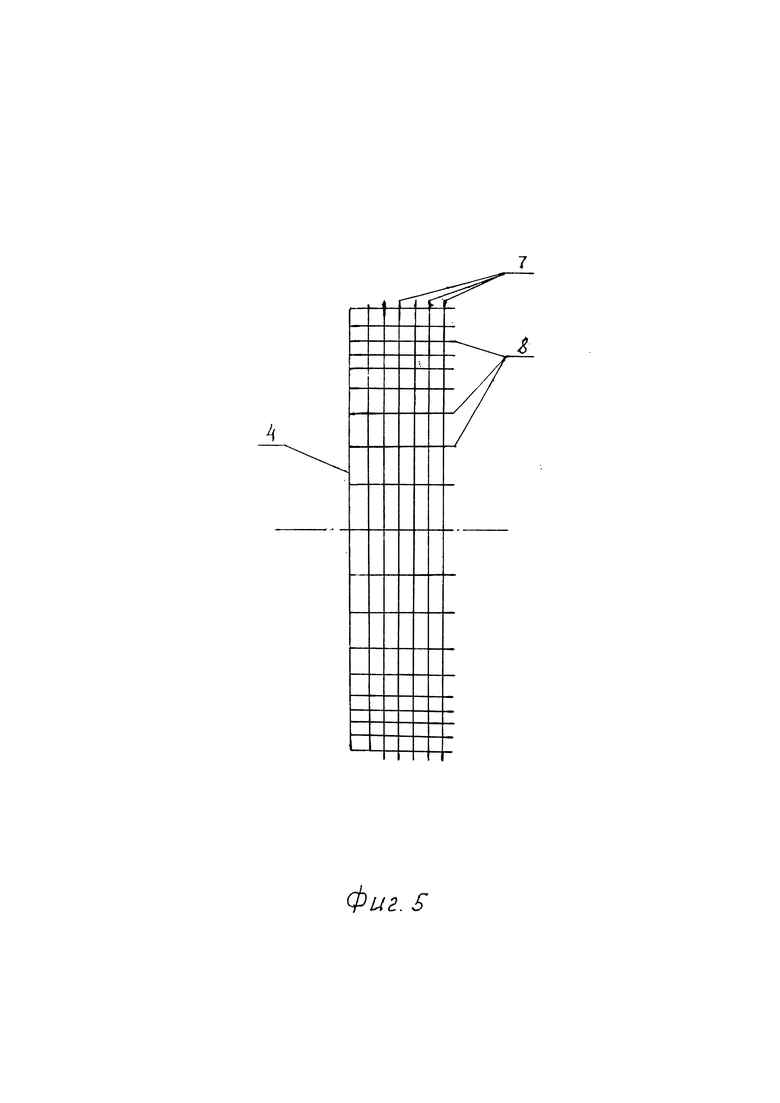

На фиг. 5. Арматура (каркас) футеровки печи около загрузочных отверстий.

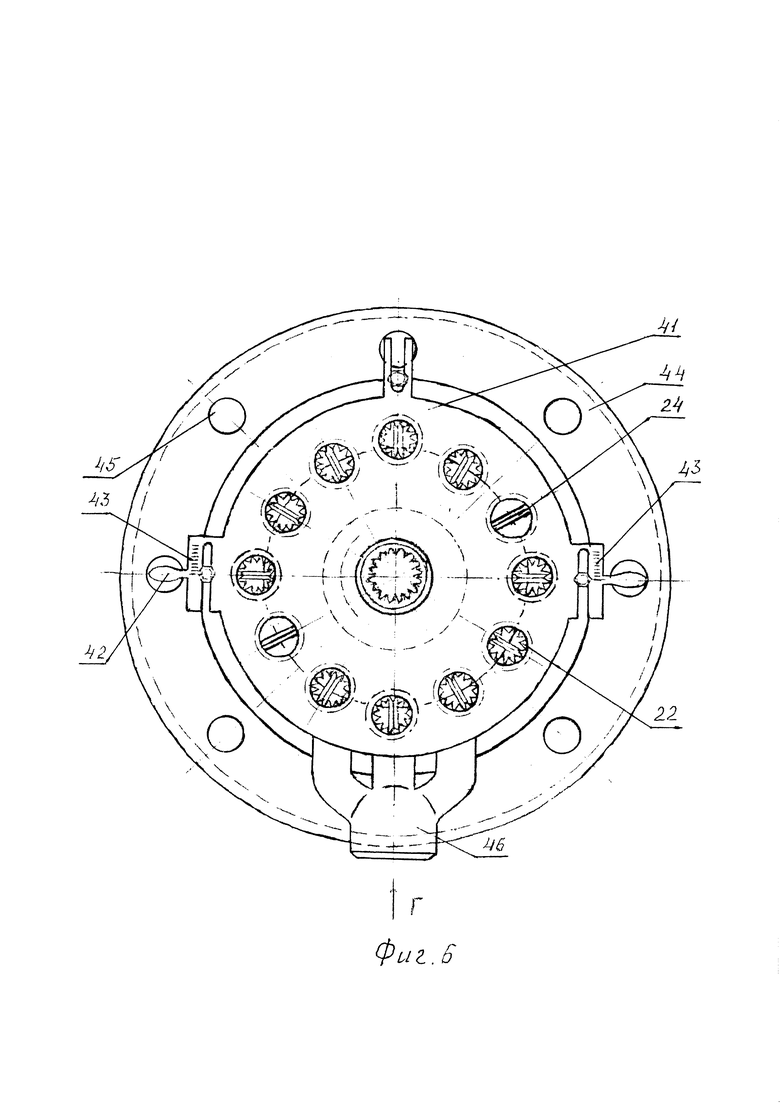

На фиг. 6. Газовая 13-ти смесительная инжекционная горелка.

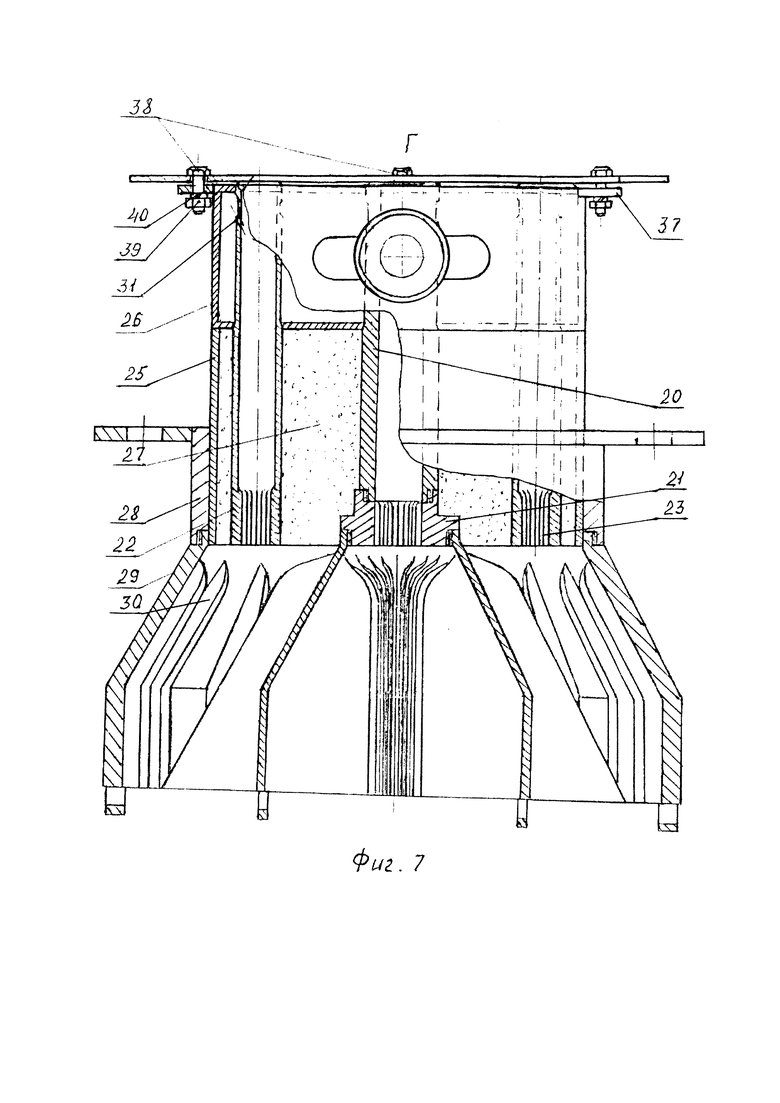

На фиг. 7. Вид Г газовой 13-ти смесительной инжекционной горелки.

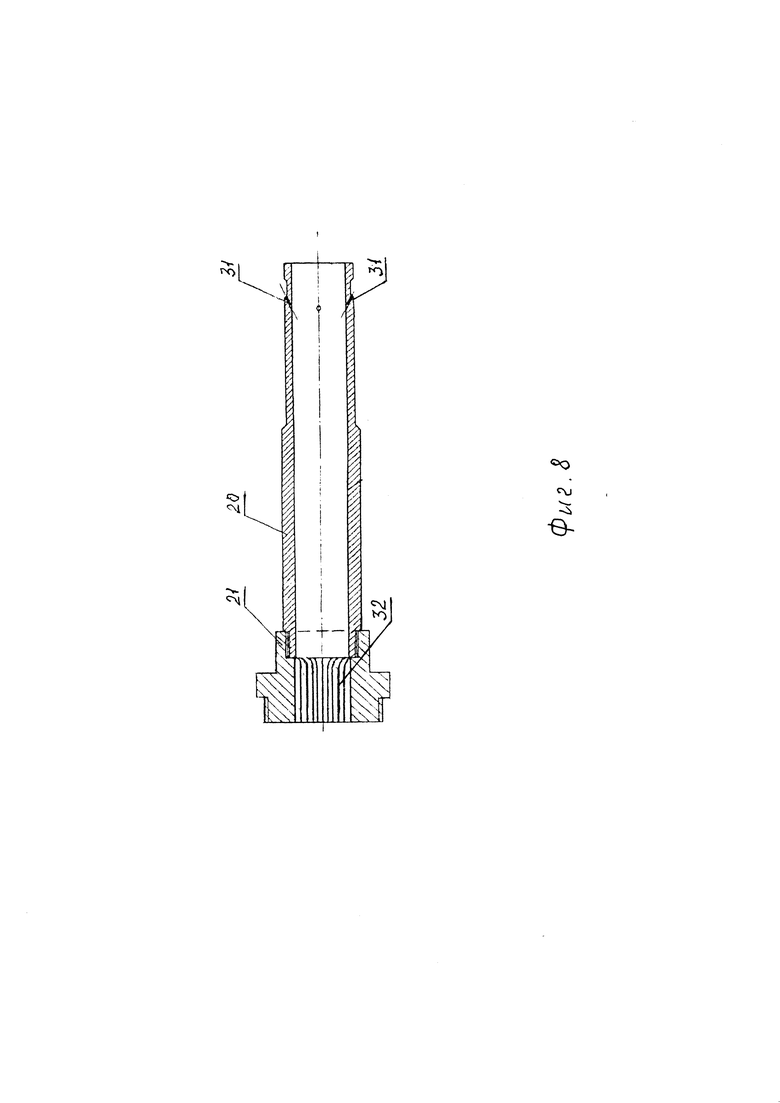

На фиг. 8. Центральный смеситель с насадкой.

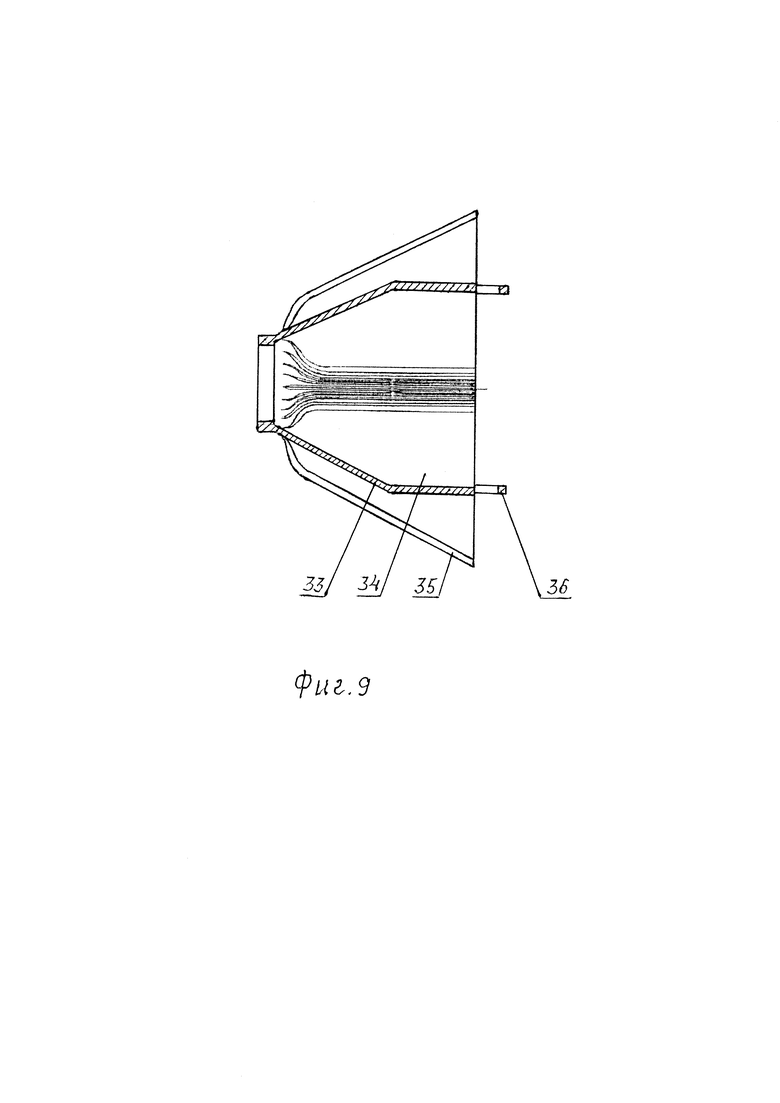

На фиг. 9. Стабилизирующий пламя туннель-рассекатель для центрального смесителя.

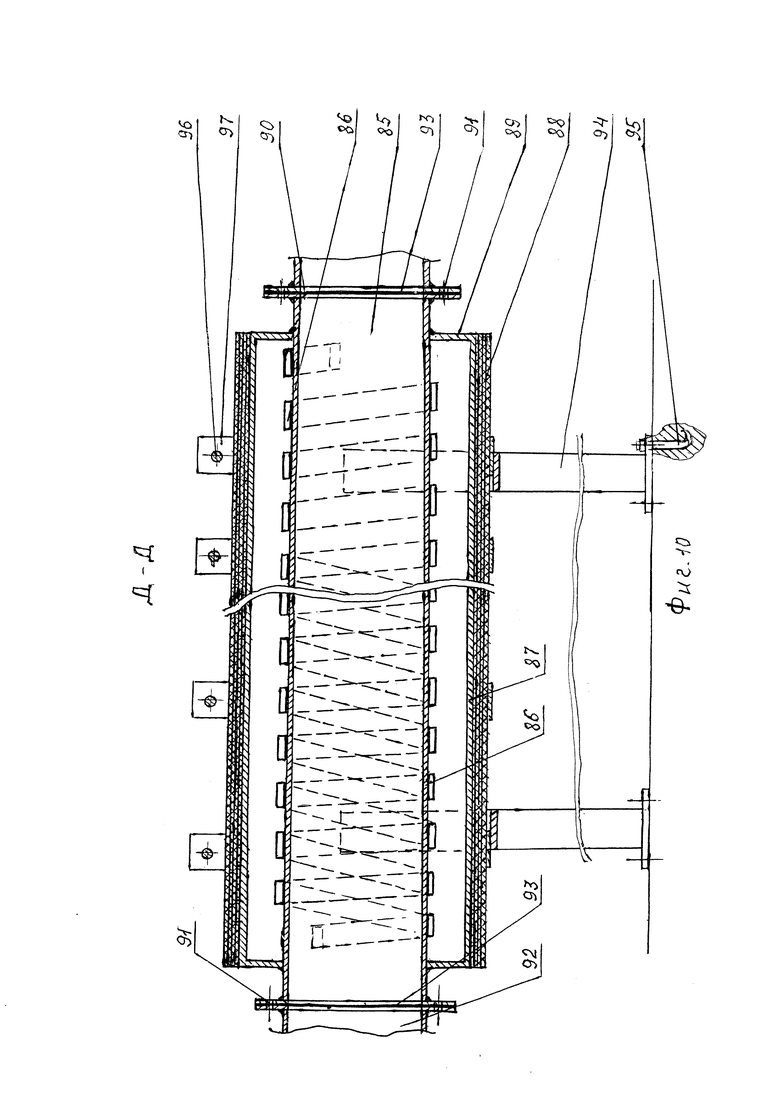

На фиг. 10. Продольный разрез Д-Д экономайзера.

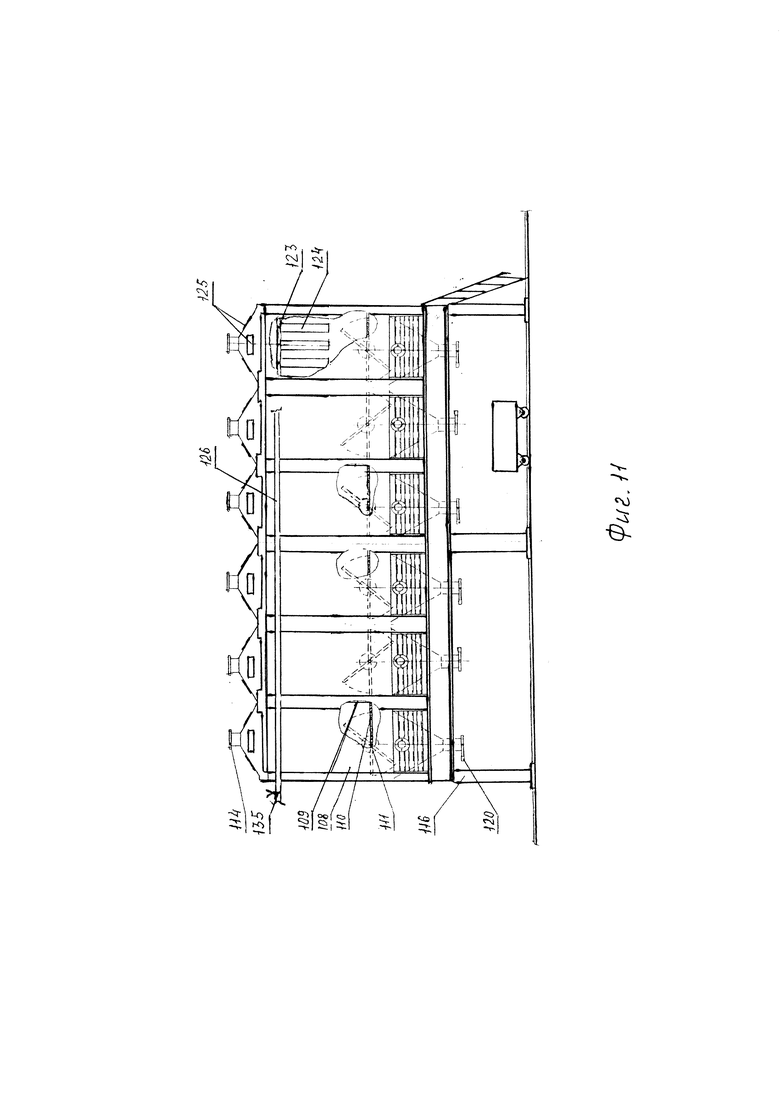

На фиг. 11. Фронтальный вид пыле газоочистного блока.

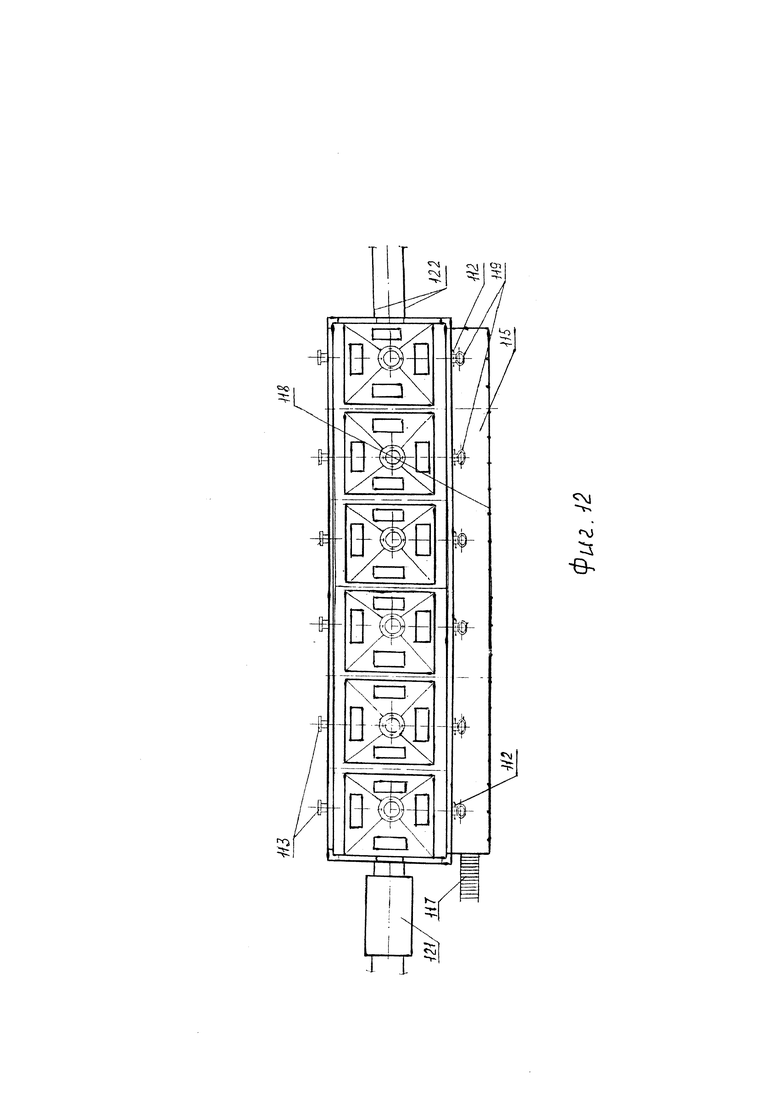

На фиг. 12. Горизонтальный вид пыле газоочистного блока (повернуто на 180°).

Предлагаемая вращающаяся плавильная печь для переработки отходов цветных металлов (далее печь) относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь содержит цилиндрический корпус 1, толщиной 6 мм, изготовленный из стали марки Сталь 15 ГОСТ 977-88, имеет с торцов приваренные стальные полусферы 2 из стали марки Сталь 15 ГОСТ 977-88, к которым приварены кольца 3 из коррозионно-стойкого и износостойкого чугуна марки ЧХ28Д2 ГОСТ 7769-82 фиг. 1, 3. На внутренней поверхности каждого кольца 3 по всему периметру приварена стальная арматура 4, которая выполняет роль каркаса толщиной 5 мм в виде круглой сетки для армирования корундовой набивной массы 5, чтобы не было ее осыпания фиг. 3, 5. К торцу каждого кольца 3 приварен диск 6 из коррозионно-стойкого и износостойкого чугуна марки ЧХ28Д2 ГОСТ 7769-82, который не подвергается короблению при высоких температурах и имеющий центральное отверстие. Следует отметить, что стальная арматура 4 своими концами 7 приварена по периметру к внутренней поверхности кольца 3, а концы 8 стальной арматуры 4 приварены к диску 6 фиг. 3, 5. Таким образом, после футеровки корундовой набивной массой 5 образуются два загрузочных отверстия 9, которые снабжены шарнирно закрепленными крышками 10 фиг. 2, 3. В загрузочные отверстия 9 производится с двух сторон загрузка шихты в печь с помощью виброзагрузочных машин 11, перемещающихся по рельсовым путям 12, причем шихта предварительно измельчается на шредере (не показано) и проходит магнитную сепарацию для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе фиг. 1, 3, 4. Каждая виброзагрузочная машина 11 снабжена двумя вибраторами 13, лестницей 14 и обслуживающей площадкой 15 фиг. 1, 4. Два загрузочных отверстия 9 позволяют производить быструю загрузку печи, естественно, печь при этом становится более производительной. Подача шихты в виброзагрузочные машины 11 производится ленточными транспортерами (не показано).

В печи введен теплоизоляционный слой, состоящий из 2-х листов муллитокремнеземистого картона марки МКРК-500 поз. 16 и слоя шамотного легковеса марки ШЛ-0,6 поз. 17, на который набивается слой футеровки из корундовой набивной массы 5 с корочкой гарнисажа 18 фиг. 3. Листы первого слоя муллитокремнеземистого картона марки МКРК-500 поз. 16 клеются жидким стеклом с внутренней стороны на цилиндрический стальной корпус 1 печи, на приваренные к нему стальные полусферы 2. Сушка естественная до высыхания жидкого стекла. Второй слой муллитокремнеземистого картона 16 клеются жидким стеклом с добавкой 0,4% фоскона.

После просушки двух слоев муллитокремнеземистого картона 16, футеруется по шаблону слой легковесного шамотного кирпича 17 марки ШЛ-0,6 ГОСТ 5040-78. В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (22%), шамотного порошка (74%), жидкого стекла (2%), и фоскона (АХФС 2%). Далее по шаблону набивается слой футеровки из корундовой набивной массы 5 с корочкой гарнисажа. Первоначальная подсушка и прокалка производится переносными горелками, а затем печь прокаливается по графику прокалки. Следует отметить, что введенный теплоизоляционный слой, состоящий из двух слоев муллито кремнеземистого картона 16 и слоя легковесного шамотного кирпича 17, позволяет снизить потери тепла в окружающую среду, а также дает возможность дополнительно сохранять температуру металла в печи.

При этом срок службы печи увеличивается из-за использования корундовой набивной массы 5 с корочкой гарнисажа 18, которая имеет высокую огнеупорность и стойкость.

В качестве горелочного устройства используются две газовые инжекционные цилиндрические горелки (далее горелки) 19, закрепленные в крышках 10, закрывающих загрузочные отверстия 9 и имеющая каждая тринадцать смесителей, причем один центральный 20 снабжен насадкой 21 с обеспечением пламени длиной 3,3 метра, десять периферийных смесителей 22 с ребрами 23 в конце смесителя на внутренней поверхности с обеспечением при горении газо воздушной смеси пламени длиной 2,5 метра и два периферийных смесителя 24 без насадок обеспечивают пламя длиной 1,7 метра фиг. 6, 7. Горелка содержит: кожух 25, приваренный к цилиндрической газораспределительной камере 26, в который набивается огнеупорная набивная масса 27, литой стабилизирующий пламя туннель 28 с навинчивающейся насадкой 29, в которой отлиты на внутренней поверхности ребра 30. Стабилизирующий пламя туннель 28 надевается снизу на кожух 25 и приваривается к нему по периметру фиг. 6, 7. Огнеупорная набивная масса 27 для обмуровки горелки 19 и набивки пространства между смесителями имеет следующий состав:

мертель муллитокорундовый ММКФ-85 ТУ 14-8-481-85;

лигносульфанат технический ТУ 13-0281036-89;

порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

связующее алюмохромофосфатное МИКС ТУ 6-18-166-83;

кварцевый песок марки марки 2К0025 ГОСТ 2138-91;

вода.

В газораспределительной камере 26 вварены на ее периферии двенадцать периферийных смесителей 22, а в центре вварен центральный смеситель 20 с насадкой 21 фиг. 7. Центральный смеситель 20 является отливкой и представляет собой трубу диаметром 78×9 мм длиной 290 мм, в которой по периферии под углом 25°±1° к оси смесителя просверлены четыре сопла 31 с зенковкой входной части 1 мм под углом 90°, на нижнюю часть центрального смесителя навинчивается насадка 21 с шестнадцатью литыми ребрами 32, а на последнюю навинчивается туннель - рассекатель 33 с шестнадцатью внутренними 34 и шестнадцатью наружными 35 ребрами, служащий для стабилизации горения факела центрального смесителя 20 и, кроме того, для увеличения длины факела центрального смесителя. На туннеле - рассекателе 33 отлиты две ручки 36 для удобства его навинчивания на насадку 21 центрального смесителя 20. Внутренние ребра 32 насадки 21 центрального смесителя 20 и внутренние 34 ребра туннеля - рассекателя 33 позволяют существенно увеличить длину факела центрального смесителя 20 фиг. 8, 9.

Каждый из десяти периферийных смесителей 22 является отливкой и представляет собой трубу диаметром 63×9 мм длиной 320 мм, в которой по периферии просверлены четыре сопла 31 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем с конца смесителей на длине 80 мм отлиты на внутренней поверхности двенадцать ребер 23 с длиной заходной части «заострение» 9 мм, при этом угол «заострения» составляет 30° 30', высота ребер составляет 3,7 мм фиг. 6, 7.

Два периферийных смесителя 24 без насадок являются отливками и представляют собой трубу диаметром 63×9 мм длиной 320 мм, в которой по периферии просверлены четыре сопла 31 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°.

Итак, полученные в предлагаемой горелке факелы позволяют равномерно проплавлять шихту в печи. Две горелки 19 позволяют быстро прогревать футеровку по всей длине печи, при этом общая номинальная тепловая мощность двух установленных в печи горелок 3,8 МВт, что делает печь высокопроизводительной. При этом, смесители, насадки к смесителям, туннель - рассекатель 33 и литой стабилизирующий пламя туннель 28 с насадкой 29 изготавливают из коррозионно-стойкого и износостойкого чугуна ЧХ28Д2 (С=2,2-3,0%; Si=0,5-1,5%; Mn=1,5-2,5%; Р не более 0,1%; S не более 0,08%; Cr=25-30%; Ni=0,4-0,8%; Cu=1,5-2,5%), который позволяет увеличить срок службы горелки и, естественно, печи. Насадки к смесителям, в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки и печи.

Горелка содержит устройство для регулирования расхода воздуха центрального и периферийных смесителей, состоящее из: трех стальных кронштейнов 37, трех болтов 38, трех гаек 39, трех пружинных шайб 40 и регулятора 41 в виде стального диска, имеющего две ручки 42, одно отверстие в центре диаметром 78 мм и двенадцать отверстий диаметром 63 мм на периферии, а также две шкалы 43 фиг. 6, 7. Кроме того, горелка 19 имеет стальной диск 44, приваренный к горелочному туннелю 28, причем в стальном диске 44 выполнены четыре отверстия 45 для крепления горелки 19 к крышке 10 фиг. 2, 6, 7. Горелки 19 установлены наклонно под углом 23° к оси печи. Газ подается через штуцер 46 в газораспределительную камеру 26. Оптимальным для предлагаемых горелок 19 получилось давление 0,08 МПа. На испытательном стенде в ООО «Пензаплав» экспериментальный вариант предлагаемой горелки испытан и показал хорошие характеристики.

Следует отметить, что гидропривода поворота крышек 10 загрузочных отверстий 9 с установленными в них 13-ти смесительными инжекционными горелками 19 состоят из двух силовых цилиндров 47, смонтированных на двух стойках 48 с приваренными к ним стальными опорами 49, причем стойки 48 и стальные опоры 49 приварены к стальным плитам 50, а последние закреплены в полу цеха. При этом каждый силовой цилиндр 47 закреплен тремя обоймами 51 к подставке 52.

На полу цеха крепится колонна 53 механизма поворота крышки 10, в которой поворачивается на угол 95° от силового цилиндра 47 вал 54 с закрепленным на нем кронштейном 55 и приваренным к нему патрубком 56 по которому подается по газопроводу газ в горелку 19. На кронштейне 55 размещается крышка 10, в которой закреплена горелка 19, работающая на природном газе, а также патрубок 57 для вывода отходящих газов из печного пространства фиг. 2.

Печь имеет три летки (две 58 для слива металла фиг. 4 и одну 59 для скачивания шлака - правая), выполненные в быстросменных леточных кирпичах, изготовленных из корундовой набивной массы с каркасом для обеспечения возможности их замены без остановки печи, при этом замена быстросменных леточных кирпичей производится без разрушения футеровки печи. Каждый быстросменный леточный кирпич, изготовленный из корундовой набивной массы с металлическим каркасом имеет высокую огнеупорность и стойкость и позволяет увеличить срок службы печи.

При этом, электропривод вращения печи включает электродвигатель 60 тип АИРЕ 100S4 с реверсивным устройством мощностью 3 кВт, муфту 61, трехступенчатый редуктор 62, зубчатую передачу 63, вал 64 с насаженным на него зубчатым колесом 65, который входит в зацепление с зубчатым ободом 66, приваренными к корпусу печи фиг. 4. Печь двумя ободами 67 без зубьев, которые имеют приваренные к ним стальные пластины 68, а последние приварены к стальному цилиндрическому корпусу 1 опирается на четыре опорных ролика 69 и вращается. Цилиндрический корпус 1 печи в горизонтальном положении свободно лежит на четырех опорных роликах 69. Опорные ролики 69 укреплены в литых кронштейнах 70, крепящихся к железобетонным тумбам 71. Железобетонные тумбы 71 являются опорой печи, они фиксируются в полу цеха. Для осуществления вращения печи два опорных ролика 69, зубчатое колесо 65 имеют общий вал 64, который соединен с приводом вращения печи. От осевого смещения печи смонтированы по бокам одного обода 67 (правого на фиг. 4) на постаменте 72 два вращающихся прижимных ролика 73. Печь при помощи привода может совершать вращательные движения вокруг оси для улучшения теплоотдачи от футеровки к шихте, а также для перемешивания металла в печи и его слива. Более того, для лучшего перемешивания металла внутри стального корпуса 1 печи по всей длине приварены в четыре ряда стальные футерованные корундовой набивной массой с корочкой гарнисажа лопатки 74, по четыре лопатки в каждом ряду.

Далее из печи наплавленный металл из двух металлических леток 58 разливается по двум стальным стационарным футерованным желобам 75, имеющим каждый в начале стальной футерованный «воротник» 76, предотвращающий разбрызгивание жидкого металла и залива им футерованного желоба 75. Каждый стальной стационарный футерованный желоб 75 имеет семь приваренных к нему стальных опор 77, закрепленных в полу цеха.

Шлак скачивается через летку 59 в стационарный стальной футерованный желоб 78, по которому попадает в футерованную чашу 79 и приваренную к ней поворотному футерованному желобу 80, а затем в шлаковни 81, установленные на карусели 82. Футерованная чаша 79 вращается на валу (не показан) заливщиком металла, который вращает футерованный желоб 80 с помощью приваренных ручек 83. Такая система разливки металла и шлака со стационарными и поворотными желобами улучшает условия труда обслуживающего персонала, увеличивает зону обслуживания, позволяет ускорить процесс разливки жидкого металла и шлака.

Важно отметить, что предлагаемая печь имеет экономайзер 84, который представляет собой полую трубу 85 с внутренним ∅800 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали профильная труба 86 из нержавеющий стали марки 04Х18Н10 прямоугольной формы с внутренними размерами 30×50 длиной 5,1 метра и с количеством витков - 32 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом профильная труба 86 закрыта металлической трубой 87 с четырьмя слоями теплоизоляционного материала 88 фиг. 10. Металлическая труба 87 имеет с торцов приваренные торцевые стенки 89. Полая труба 85 имеет с двух сторон приваренные фланцы 90 с восемью отверстиями 91 для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к общему газоходу 92, который объединяет два газохода выходящие из зонтов. Для устранения вырыва дымовых газов между фланцами 90 установлены прокладки 93 из термостойкого материала. Экономайзер установлен на металлических опорах 94, которые закреплены в полу литейного цеха фундаментными болтами 95. Слои теплоизоляционного материала 88 закреплены болтами 96, гайками, пружинными шайбами (не показано) на металлической трубе 87 пятью хомутами 97. Экономайзер 84 позволяет нагревать воду для технологических нужд предприятия.

При этом печь снабжена системой пыле газоочистки для достижения экологически чистого процесса включающей: два зонта 98, систему газоходов 99 с опорами 100, камеру смешения 101, дымосос 102, шести секционный пыле газоочистной блок 103 фиг. 1, 2. К каждому зонту 98 приварены два кронштейна 104, которые также приварены к опорам 100 и опираются на них. Опоры 100 имеют стальные приваренные пластины 105, закрепленные в полу цеха фундаментными болтами (не показано). Для прочности конструкции к каждому зонту 98 и каждому кронштейну 104 приварены по два уголка 106 фиг. 1, 2, 4. Выходящие из зонтов газоходы 99 соединяются в общий гагоход 92, на котором смонтирован взрывной клапан 107.

Пыле газоочистной блок 103 системы пыле газоочистки шести секционный, имеет стальной прямоугольный в сечении корпус 108, который разделен пятью стальными перегородками 109 и, в котором размещены шесть поворотных загрузочных решеток 110 с отверстиями, имеющие каждая ось поворота 111 с насаженным на конце маховиком 112 фиг. 11, 12. В нижней части корпуса 108 приварены шесть входных патрубка 113, в верхней шесть выходных 114, кроме того, имеется обслуживающая площадка 115, которая опирается на шесть опор 116, а также имеет приваренную лестницу 117 и ограждение 118. Выше каждой загрузочной решетки 110 расположен загрузочный патрубок 119. В качестве адсорбента загружается известь «пушонка», активированный уголь, березовый уголь. Отработанный адсорбент и пыль собираются в нижней части корпуса 108. Отработанный адсорбент выгружается с помощью ручек 120 в тележку 121, которая перемещается по рельсам 122 под корпусом 108. В верхней части корпуса 108 в каждой секции размещены на 12 подвесках 123 двенадцать матерчатых фильтров 124, которые улавливают пыль из дымовых газов. В верхней части корпуса 108 в каждой секции имеются четыре люка, которые закрываются крышками 125. Люки необходимы для проведения смены матерчатых фильтров, ремонтно-профилактических работ. Для стряхивания пыли с матерчатых фильтров 124 по трубе 126 подается с заводской компрессорной станции импульсами (с помощью золотникового отсечного устройства) сжатый воздух под давлением 5-6 ата, при этом пыль с поверхности матерчатых фильтров 124 падает вниз на загрузочные решетки 110 с адсорбентом. Накопленный отработанный адсорбент и пыль выгружается в тележку 121. Периодически из тележки 121 отработанный адсорбент перегружается в машину и увозится в отвал. В системе пыле газоочистки используется дымосос ДН-12,5 поз. 102 фиг. 1. Так как дымовые газы, выходящие из экономайзера имеют температуру больше 500-570°С, то обычно перед дымососом 102 устанавливают камеру смешения 101, в которой дымовые газы разбавляются воздухом цеха, при этом их температура снижается до 130-160°С фиг. 1. В камере смешения 101 установлены два шибера: один из которых 127 закрывает или открывает подачу в дымосос отходящих газов, другой 128 регулирует подачу свежего воздуха для разбавления им продуктов горения.

Шести секционный блок пыле газоочистки имеет следующую характеристику: производительность по очищаемому газу 40000 м3/час, степень очистки по фтористому водороду 65%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 93%, степень очистки по окиси азота 85%, степень очистки по окиси алюминия 82%, степень очистки по пыли 71%, уровень звука не более 75 ДВА.

Печь работает на естественной тяге следующим образом.

Плавильщик металла и сплавов затыкает две металлические летки 58 и шлаковую летку 59, поднимается по лестнице 129 на обслуживающую площадку 130 закрывает шиберы 127, 128, а шибер 131 на трубе 132 открывает, при этом тяга в печи должна составлять 5-20 даПа. Далее открываются краны подачи газа (не показаны), расположенные около входных патрубков 46 горелок 19, производится их розжиг, включается механизм вращения печи и производится прокалка печи по графику прокалки. Одновременно измельченная на шредере шихта проходит магнитную сепарацию и подается в виброзагрузочные машины 11 ленточными транспортерами (не показано), после прокалки отводятся крышки 10 загрузочных отверстий 9 с закрепленными на них горелками 19. Виброзагрузочные машины 11 перемещаются по рельсовым путям 12 к печи и их лотки входят в загрузочные отверстия 9. Включаются механизмы вибрации виброзагрузочных машин 11 и шихта по лоткам падает в печь. После загрузки шихты в печь виброзагрузочные машины 11 отъезжают от печи. Включаются механизмы поворота крышек 10 загрузочных отверстий 9, при этом крышки 10 закрывают загрузочные отверстия 9. Производится розжиг горелок 19, пламя горелок 19 нагревает лом в печи до температуры плавления. Металл плавится и накапливается в печи. После полного расплавления загруженного в печь лома, загружается вторая, третья порция шихты, проплавляется, после обработки флюсом жидкого металла и подтверждении лабораторией спектрального анализа марки получаемого сплава, открывают две металлические летки 58 и жидкий металл вытекает через них на желобы 75 и по ним течет в изложницы разливочных конвейеров 133. После слива металла из печи, закрывают летки 58, открывают шлаковую летку 59 и скачивают шлак по желобам 78, 80 в шлаковни 81, установленные на карусели 82. При плавке и разливке дымовые газы из печи попадают в зонды 98 движутся по трубе 99, попадают в экономайзер 84, в котором нагревают воду, далее по трубе 132 попадают в дымовую трубу 134, а из нее в атмосферу. Далее плавильщики затыкают шлаковую летку 59 и цикл повторяется.

Существенно отметить, что при работе печи на искусственной тяге, когда шиберы 127, 128 открыты, а шибер 131 закрыт, продукты горения, пройдя камеру смешения 130, разбавляются в ней воздухом цеха, далее дымососом 102 подаются в шести секционный пыле газоочистной блок 103. Перед началом работы оператор поднимается по лестнице 117 на обслуживающую площадку 115 и загружает адсорбент в пыле газоочистной блок 103, а также открывает вентиль 135 подачи сжатого воздуха в трубу 126. Дымовые газы проходят в пыле газоочистном блоке 103 очистку на решетках 110 от вредных соединений в «кипящем слое», а также от пыли в рукавных фильтрах 124, поступают по трубе 136 в дымовую трубу 134 и удаляются в атмосферу. Операции при работе печи на искусственной тяге выполняются такие же, как и при работе печи на естественной тяге, но добавляются операции: загрузки адсорбента, включение подачи сжатого воздуха в шести секционный блок пыле газоочистки 103, включение дымососа 102. Очистка дымовых газов делает процесс экологически чистым.

Итак, предлагаемая печь является высокопроизводительной, имеющей большой срок эксплуатации и экономайзер позволяющей: использовать алюминиевую стружку, алюминиевый лом, алюминиевый шлак, снизить потери тепла в окружающую среду за счет теплоизоляции, вести процесс переплава на естественной или искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Изобретение относится к вращающейся плавильной печи для переработки отходов цветных металлов, в частности алюминиевых ломов. Печь содержит цилиндрический корпус, горелочное устройство, два загрузочных отверстия, две летки для слива расплава металла и летку для слива шлака, экономайзер. Печь имеет теплоизоляционный слой, состоящий из двух слоев муллитокремнеземистого картона и слоя шамотного легковеса, на который набивается слой футеровки из корундовой набивной массы с корочкой гарнисажа. Кроме того, печь имеет два загрузочных отверстия, расположенных в передней и задней торцевых стенках печи, в качестве горелочного устройства используются две газовые инжекционные цилиндрические 13-смесительные горелки, закрепленные в крышках, закрывающих загрузочные отверстия. Каждая газовая инжекционная цилиндрическая 13-смесительная горелка имеет центральный смеситель, снабженный насадкой, десять периферийных смесителей выполнены с ребрами на внутренней поверхности в конце каждого смесителя, а два периферийных смесителя выполнены без насадок. В каждой крышке, закрывающей загрузочное отверстие, выполнен газоход. Три летки выполнены в быстросменных леточных кирпичах, выполненных из корундовой набивной массы с металлическим каркасом. При этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки, включающей два зонта, систему газоходов с опорами, камеру смешения, дымосос, шестисекционный блок пылегазоочистки. Обеспечиваются малые потери тепла, повышение производительности и увеличение срока эксплуатации печи. 10 з.п. ф-лы, 12 ил.

1. Вращающаяся плавильная печь для переработки отходов цветных металлов, содержащая цилиндрический корпус с передней и задней торцевыми стенками, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака, привод вращения печи, отличающаяся тем, что она имеет две летки для слива расплавленного металла в два стальных футерованных желоба и разливки металла из них в два разливочных конвейера, неподвижный стальной футерованный желоб и пристыкованную к нему поворотную чашу с приваренным желобом с двумя ручками, предназначенным для слива по нему шлака из шлаковой летки в шлаковни, установленные на карусели, теплоизоляционный слой, состоящий из двух слоев муллитокремнеземистого картона и слоя шамотного легковеса, на который набит слой футеровки из корундовой набивной массы с корочкой гарнисажа, два загрузочных отверстия, расположенных в передней и задней торцевых стенках корпуса печи, при этом горелочное устройство выполнено в виде двух газовых инжекционных цилиндрических горелок, закрепленных в крышках, закрывающих загрузочные отверстия, каждая из которых имеет тринадцать смесителей, причем центральный снабжен насадкой, десять периферийных смесителей выполнены с ребрами на внутренней поверхности в конце каждого смесителя, а два периферийных смесителя выполнены без насадок, при этом каждая крышка, закрывающая загрузочное отверстие, имеет гидропривод, в каждой крышке смонтирован патрубок с газоходом, на общем газоходе смонтирован экономайзер, при этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки, содержащей два зонта, систему газоходов с опорами, камеру смешения, дымосос, шестисекционный блок пыле газоочистки.

2. Печь по п. 1, отличающаяся тем, что две летки для слива расплава металла и летка для слива шлака выполнены в быстросменных леточных кирпичах для обеспечения возможности их замены без остановки печи, причем каждый быстросменный леточный кирпич выполнен из корундовой набивной массы с металлическим каркасом.

3. Печь по п. 1, отличающаяся тем, что смесители, насадки смесителей, туннель-рассекатель и литой стабилизирующий пламя туннель изготовлены из коррозионно-стойкого и износостойкого чугуна марки ЧХ28Д2 состава: С 2,2-3,0%, Si 0,5-1,5%, Mn 1,5-2,5%, Р не более 0,1%, S не более 0,08%, Cr 25-30%, Ni 0,4-0,8%,Cu 1,5-2,5.

4. Печь по п. 1, отличающаяся тем, что гидроприводы поворота крышек загрузочных отверстий с установленными в них тринадцатью смесительными инжекционными горелками состоят из двух силовых цилиндров, смонтированных на двух стальных подставках, закрепленных на них тремя обоймами каждый, причем подставки приварены к стойкам с опорами, при этом стойки с опорами приварены к стальным плитам, которые выполнены с возможностью крепления к полу цеха.

5. Печь по п. 1, отличающаяся тем, что центральный смеситель выполнен в виде литой трубы диаметром 78×9 мм, длиной 290 мм, в которой по периферии под углом 25°±1° к оси смесителя просверлены четыре сопла с зенковкой входной части 1 мм под углом 90°, на нижнюю часть центрального смесителя навинчена насадка с шестнадцатью литыми ребрами, а на последнюю навинчен туннель-рассекатель с шестнадцатью внутренними и шестнадцатью наружными ребрами.

6. Печь по п. 1, отличающаяся тем, что каждый из десяти периферийных смесителей выполнен в виде литой трубы диаметром 63×9 мм, длиной 320 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем с конца смесителей на длине 80 мм отлиты на внутренней поверхности двенадцать ребер с длиной заходной части в виде заострения 9 мм, при этом угол заострения составляет 30° 30', высота ребер составляет 3,7 мм.

7. Печь по п. 1, отличающаяся тем, что горелка содержит устройство для регулирования расхода воздуха центрального и периферийных смесителей, состоящее из трех стальных кронштейнов, трех болтов, трех гаек, трех пружинных шайб и регулятора в виде стального диска, имеющего две ручки, одно отверстие в центре диаметром 78 мм и двенадцать отверстий диаметром 63 мм на периферии, а также две шкалы.

8. Печь по п. 1, отличающаяся тем, что электропривод вращения печи включает электродвигатель тип АИРЕ 100S4 с реверсивным устройством мощностью 3,0 кВт, муфту, трехступенчатый редуктор, зубчатую передачу, вал с насаженным на него зубчатым колесом, который входит в зацепление с зубчатым ободом, приваренным к корпусу печи.

9. Печь по п. 1, отличающаяся тем, что экономайзер выполнена в виде полой трубы с внутренним ∅800 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50, длиной 5,1 метра и с количеством витков 32 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль выполнена сварной из стали 12Х18Н9Т и сверху закрыта металлической трубой с теплоизоляцией.

10. Печь по п. 1, отличающаяся тем, что шестисекционный блок пыле газоочистки выполнен с возможностью обеспечения производительности по очищаемому газу 40000 м3/ч, степени очистки по фтористому водороду 65%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 93%, степени очистки по окиси азота 85%, степени очистки по окиси алюминия 82%, степени очистки по пыли 71%, уровня звука не более 75 ДБА.

11. Печь по п. 1, отличающаяся тем, что внутри стального корпуса печи для дополнительного перемешивания жидкого металла по всей длине приварены в четыре ряда стальные футерованные корундовой набивной массой с корочкой гарнисажа лопатки, по четыре лопатки в каждом ряду.

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 2000 |

|

RU2171434C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2020-06-17—Публикация

2020-01-30—Подача