1

Изобретение относится к области обработки металлов давлением и может быть использовано при массовом производстве подшипников и деталей типа венцов, шестерен и т. д.

Известна автоматическая линия для производства заготовок колец крупногабаритных подшипников, содержащая установленные аю технологическому процессу загрузочный элеватор с лотком, индукционный нагреватель, гидравлический пресс для штамповки, передающий элеватор, индукционный подогреватель, кольцераскаточный стан и охлаждающее устройство.

Цель изобретения - повышение качества изготовляемых изделий, сокращение п,рипуска на обработку и увеличение точности геометрических параметров и производительности.

Для этого в предлагаемой автоматической линии гидравлический пресс двойного действия оснащен механизмом грейферной подачи и многопозиционным штампом, обеспечивающим получение качественной заготовки раскатываемых колец, а охлаждающее устройство выполнено в виде автоматической камеры ускоренного охлаждения барабанного типа с шаговым вращательным движением барабана от собственного привода.

Кроме того, в линии между индукционным нагревателем и прессом установлен передающий транспортер со смонтированным на нем ориентатором заготовок, а между кольцераскаточным станом и камерой ускоренного охлаждения прокатных колец установлен направляющий лоток.

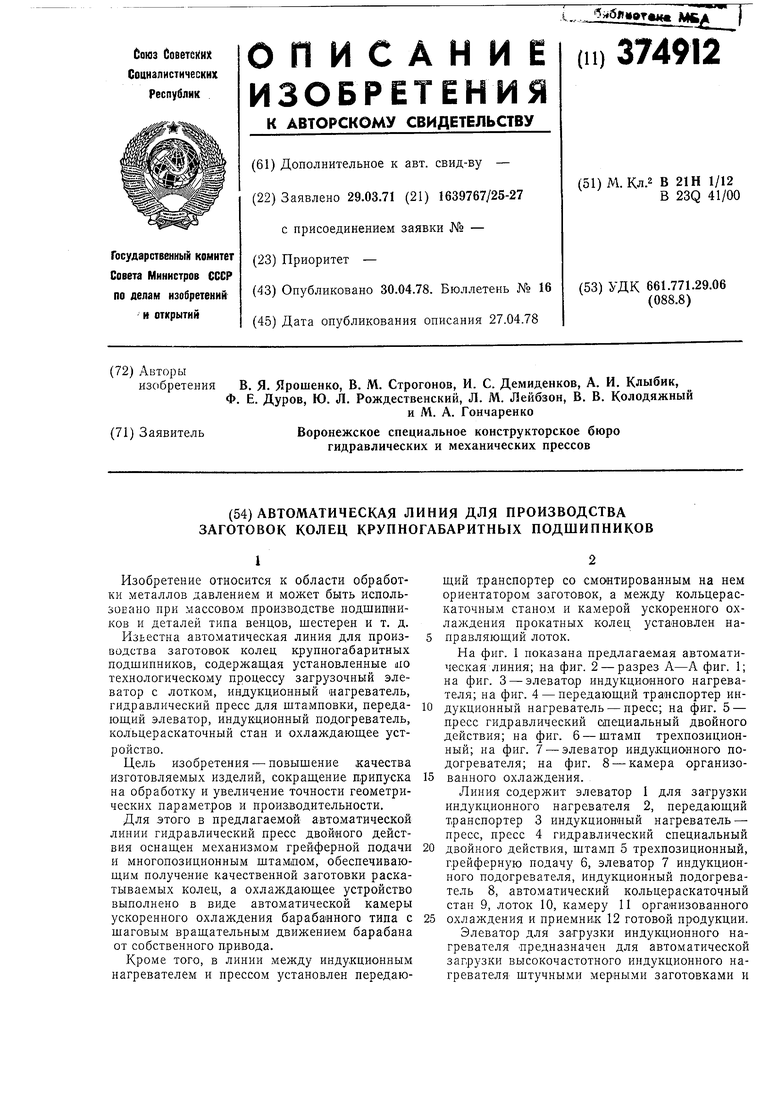

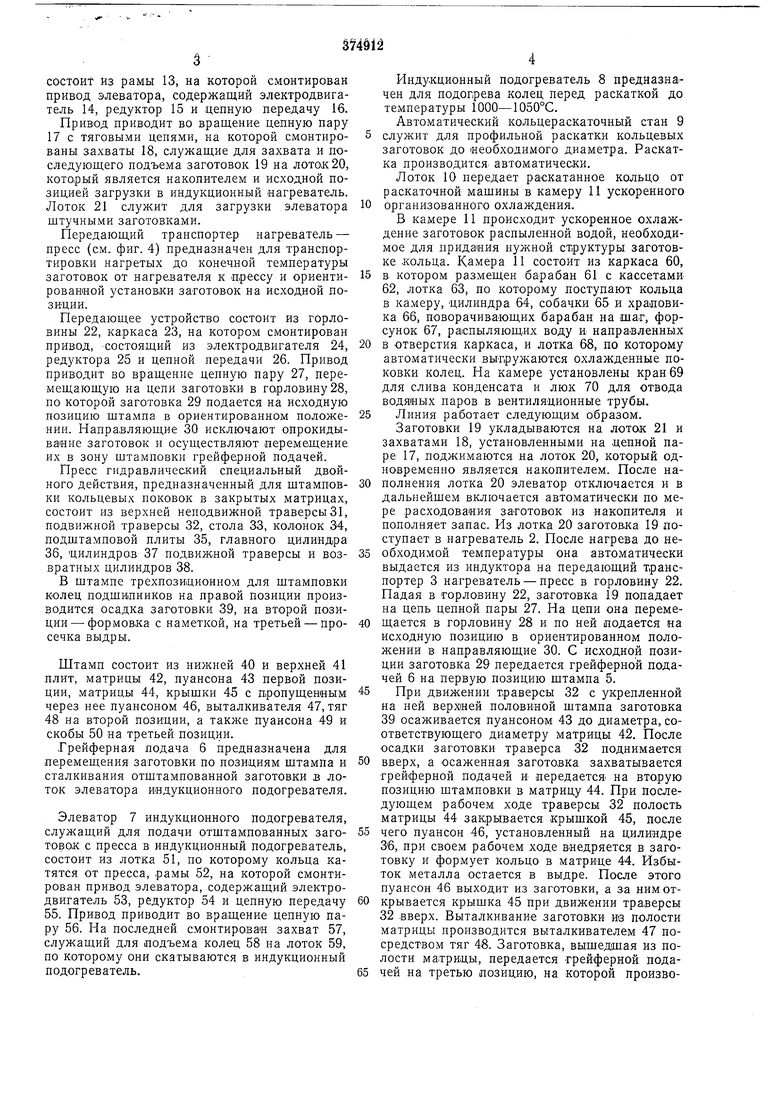

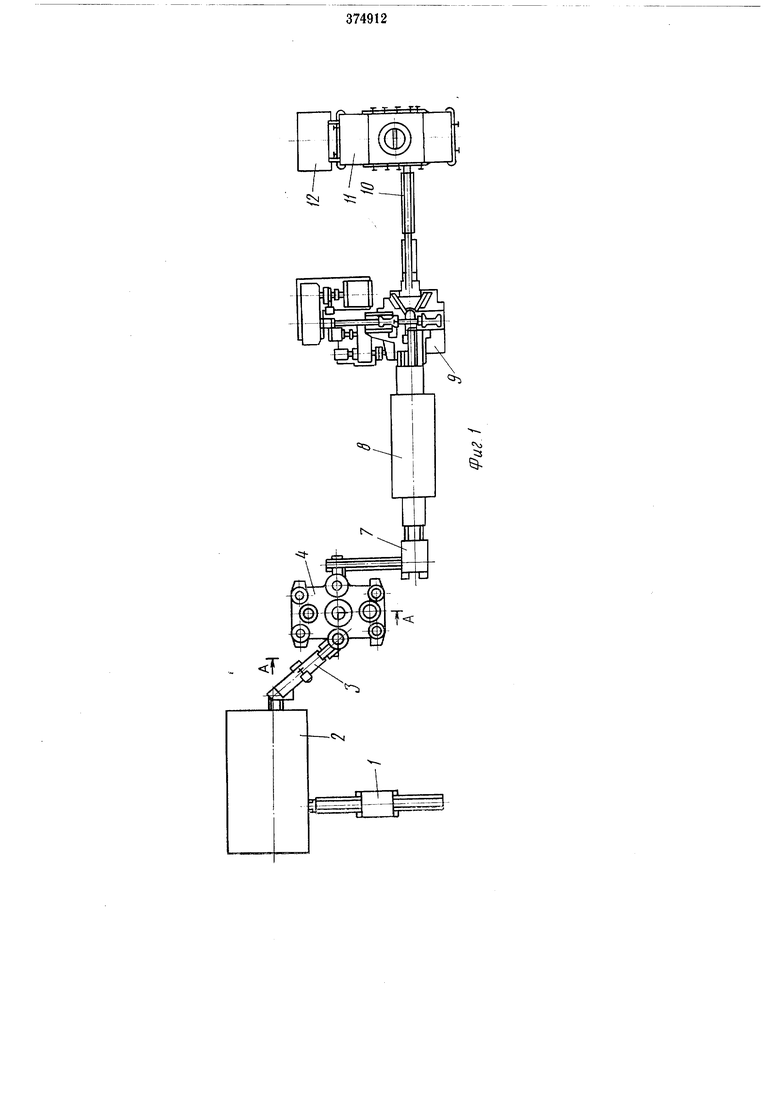

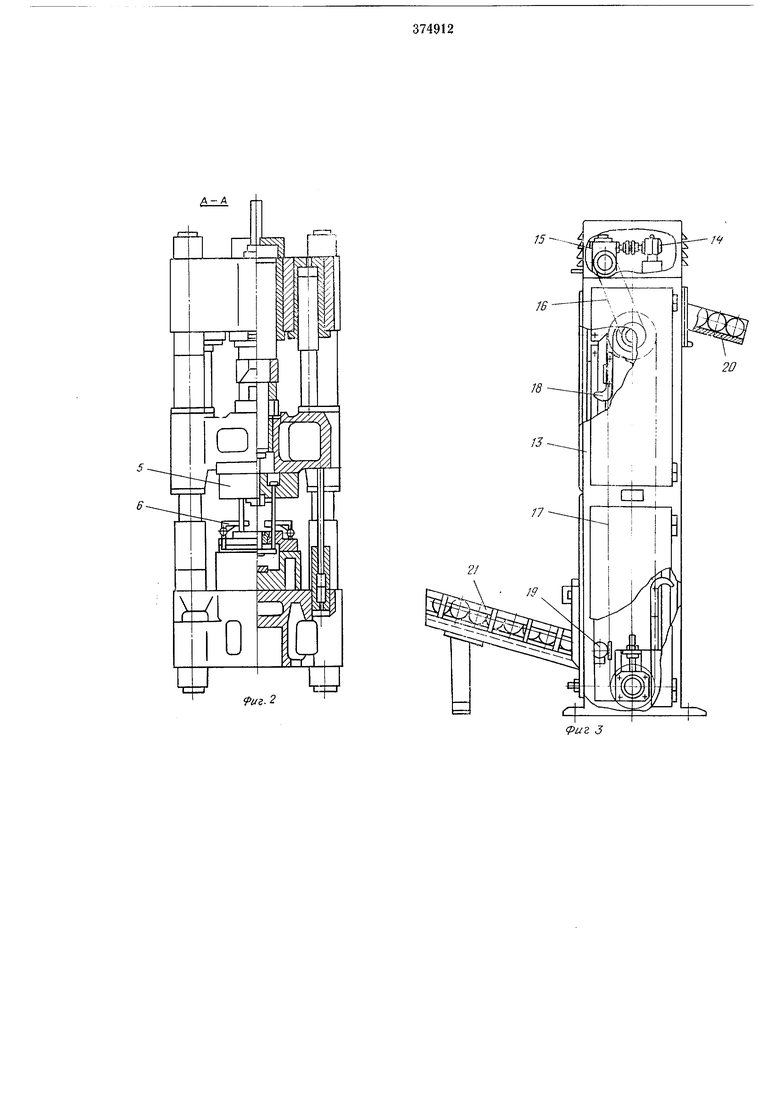

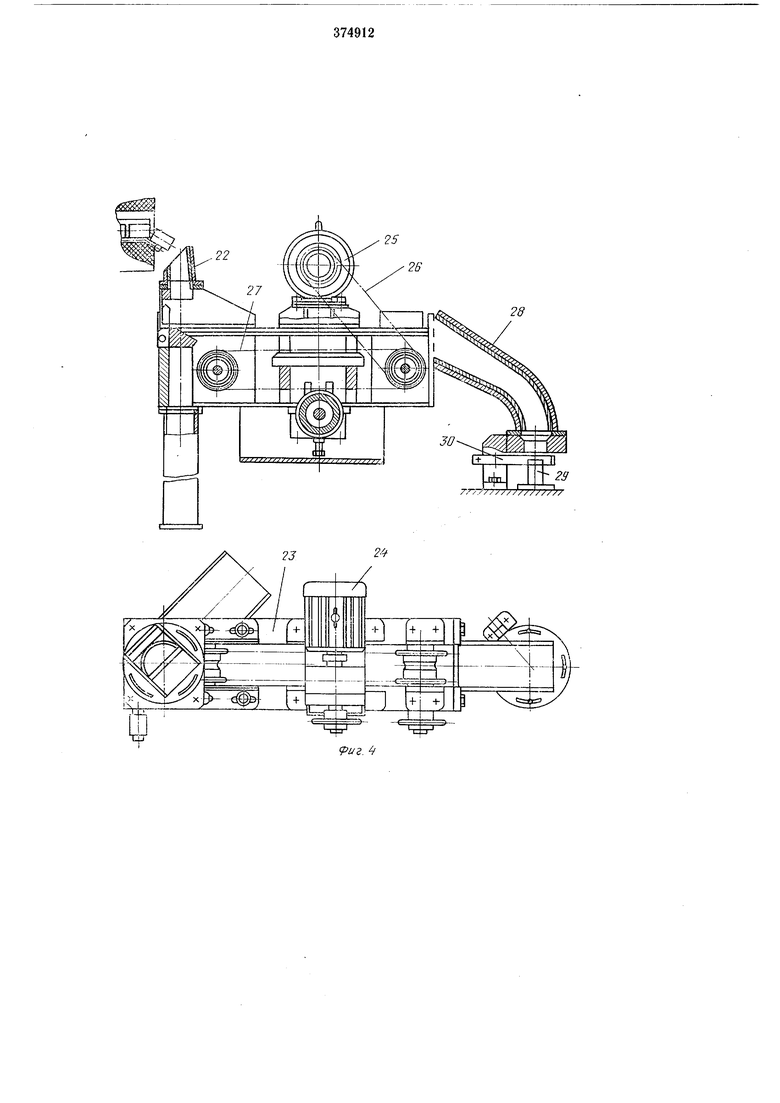

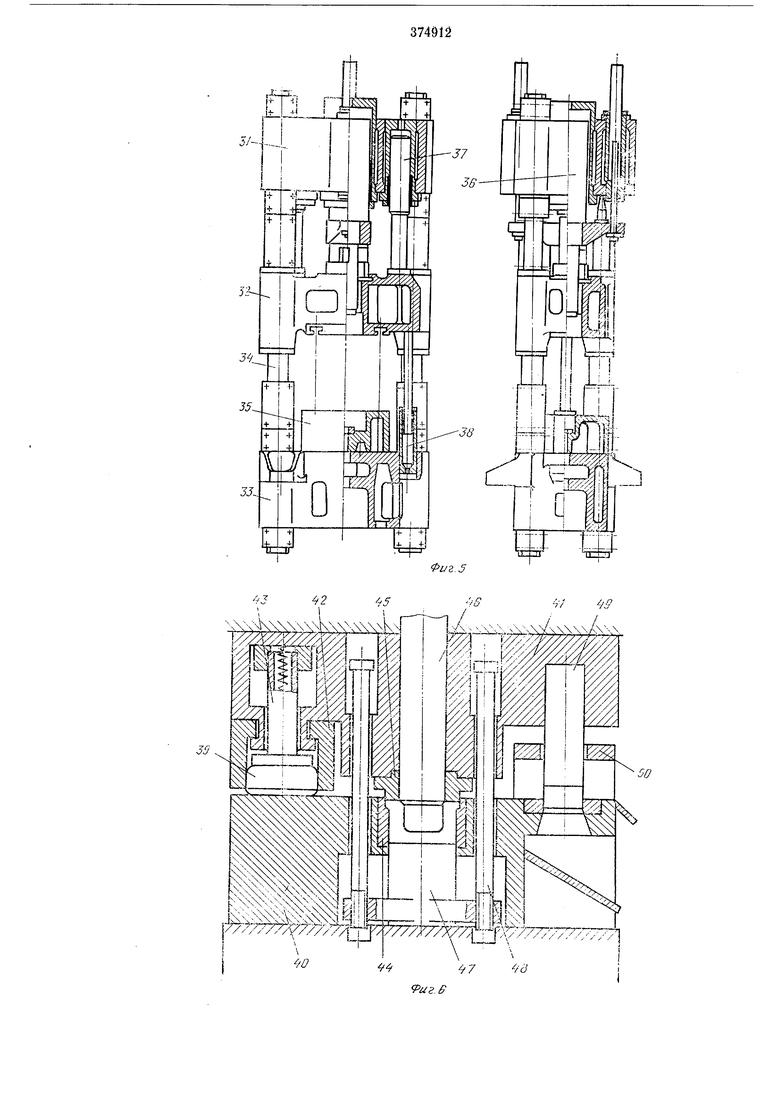

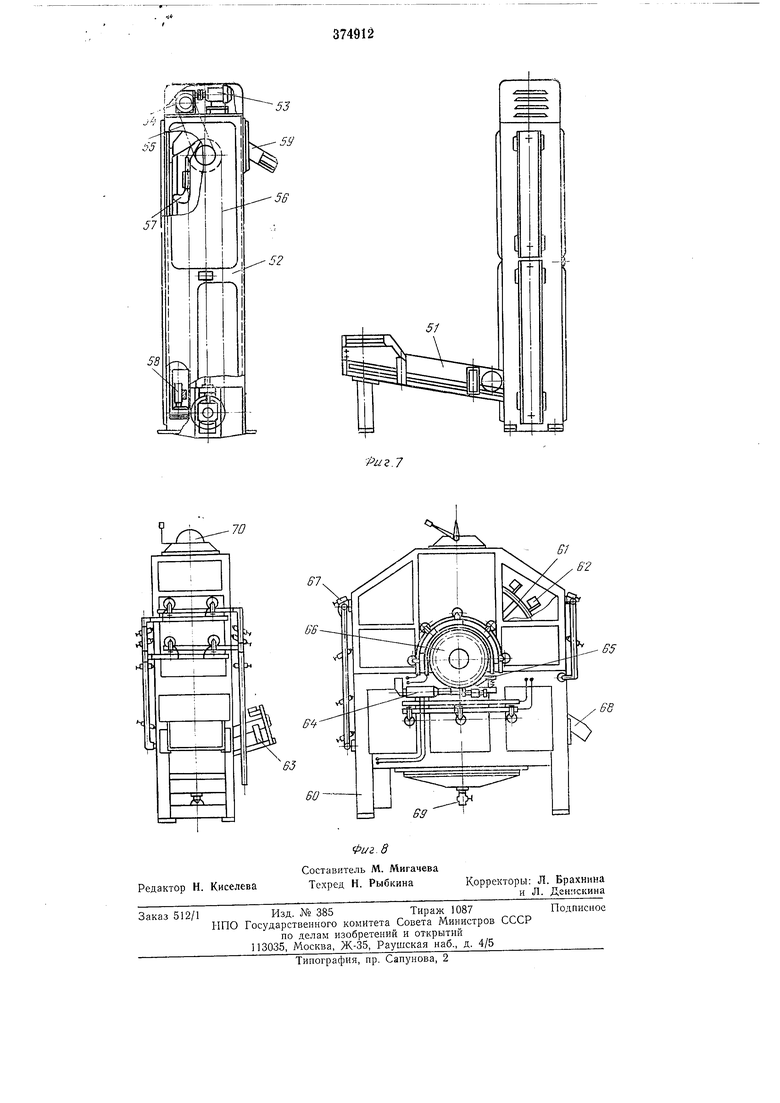

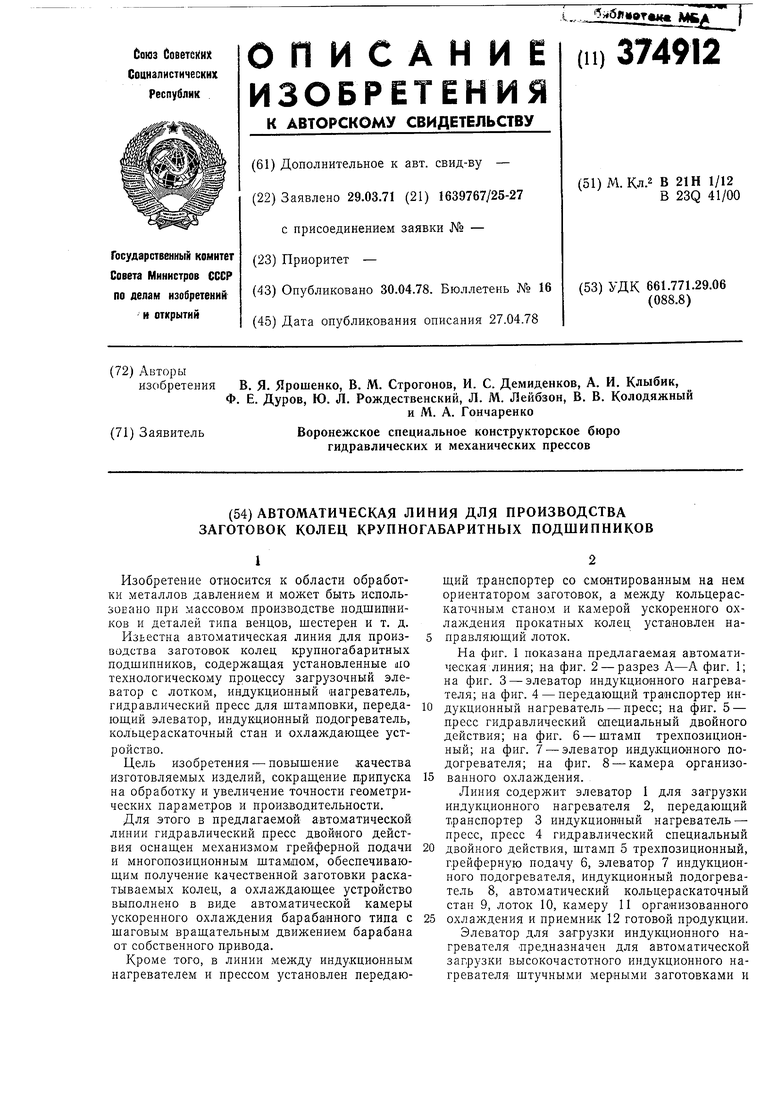

На фиг. 1 показана предлагаемая автоматическая линия; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - элеватор индукционного нагревателя; на фиг. 4 - передающий транспортер индукционный нагреватель - пресс; на фиг. 5 - пресс гидравлический слециальный двойного действия; на фиг. 6 - штамп трехпозиционный; на фиг. 7 - элеватор индукционного подогревателя; на фиг. 8 - камера организованного охлаждения.

Линия содержит элеватор 1 для загрузки индукционного нагревателя 2, передающий транспортер 3 индукционный нагреватель- пресс, пресс 4 гидравлический специальный двойного действия, штамп 5 трехпозиционный, грейферную подачу 6, элеватор 7 индукционного подогревателя, индукционный подогреватель 8, автоматический кольцераскаточный стан 9, лоток 10, камеру 11 организованного охлаждения и приемник 12 готовой продукции.

Элеватор для загрузки индукционного нагревателя Предназначен для автоматической загрузки высокочастотного индукционного нагревателя штучными мерными заготовками н

состоит из рамы 13, на которой смонтирован привод элеватора, содержащий электродвигатель 14, редуктор 15 и цепную передачу 16.

Привод приводит во вращение цепную пару 17 с тяговыми цепями, на которой смонтированы захваты 18, служащие для захвата и последующего подъема заготовок 19 на лоток 20, который является накопителем и исходной позицией загрузки в индукционный нагреватель. Лоток 21 служит для загрузки элеватора штучными заготовками.

Передающий транспортер нагреватель - пресс (см. фиг. 4) предназначен для транспортировки нагретых до конечной температуры заготовок от нагревателя к прессу и ориентировавной установки заготовок на исходной позиции.

Передающее устройство состоит из горловины 22, каркаса 23, на котором смонтирован привод, состоящий из электродвигателя 24, редуктора 25 и цепной передачи 26. Привод приводит во вращение цепную пару 27, перемещающую на цепи заготовки в горловину 28, по которой заготовка 29 подается на исходную позицию штампа в ориентированном положении. Направляющие 30 исключают опрокидывание заготовок и осуществляют перемещение их в зону штамповки грейферной подачей.

Пресс гидравлический специальный двойного действия, предназначенный для штамповки кольцевых поковок в закрытых матрицах, состоит из верхней неподвижной траверсы 31, подвижной траверсы 32, стола 33, колонок 34, подштамповой плиты 35, главного цилиндра 36, цилиндров 37 подвижной траверсы и возвратных цилиндров 38.

В штампе трехпозиционном для щтамповки колец подшипников на правой позиции производится осадка заготовки 39, на второй позиции - формовка с наметкой, на третьей - просечка выдры.

Штамп состоит из нижней 40 и верхней 41 плит, матрицы 42, пуансона 43 первой позиции, матрицы 44, крышки 45 с пропущенным через нее пуансоном 46, выталкивателя 47, тяг 48 на второй позиции, а также пуансона 49 и скобы 50 на третьей позиции.

Грейферная подача 6 предназначена для перемещения заготовки по позициям штампа и сталкивания отштампованной заготовки в лоток элеватора индукционного подогревателя.

Элеватор 7 индукционного подогревателя, служащий для подачи отштампованных заготовок с пресса в индукционный подогреватель, состоит из лотка 51, по которому кольца катятся от пресса, рамы 52, на которой смонтирован привод элеватора, содержащий электродвигатель 53, редуктор 54 и цепную передачу 55. Привод приводит во вращение цепную пару 56. На последней смонтирован захват 57, служащий для подъема колец 58 на лоток 59, по которому они скатываются в индукционный подогреватель.

Индукционный подогреватель 8 предназначен для подогрева колец перед раскаткой до температуры 1000-1050°С.

Автоматический кольцераскаточный стан 9 служит для профильной раскатки кольцевых заготовок до необходимого диаметра. Раскатка производится, автоматически.

Лоток 10 передает раскатанное кольцо от раскаточной машины в камеру И ускоренного

организованного охлаждения.

В камере 11 происходит ускоренное охлаждение заготовок распыленной водой, необходимое для придания нужной структуры заготовке .кольца. Камера 11 состоит из каркаса 60,

в котором размещен барабан 61 с кассетами 62, лотка 63, по которому поступают кольца в камеру, цилиндра 64, собачки 65 и храповика 66, поворачивающих барабан на шаг, форсунок 67, распыляющих воду и направленных

в отверстия каркаса, и лотка 68, по которому автоматически выгружаются охлажденные поковки колец. На камере установлены кран 69 для слива конденсата и люк 70 для отвода водяных паров в вентилядионные трубы.

Линия работает следующим образом.

Заготовки 19 укладываются на лоток 21 и захватами 18, установленными на цепной паре 17, поджимаются на лоток 20, который одновременно является накопителем. После наполнения лотка 20 элеватор отключается и в дальнейшем включается автоматически по мере расходования заготовок из накопителя и пополняет запас. Из лотка 20 заготовка 19 поступает в нагреватель 2. После нагрева до необходимой температуры она автоматически выдается из индуктора на передающий транспортер 3 нагреватель - пресс в горловину 22. Падая в горловину 22, заготовка 19 попадает на цепь цепной пары 27. На цепи она перемещается в горловину 28 и по ней подается на исходную позицию в ориентированном положении в направляющие 30. С исходной позиции заготовка 29 передается грейферной подачей 6 на первую позицию щтампа 5.

При движении траверсы 32 с укрепленной на ней верхней половиной штампа заготовка 39 осаживается пуансоном 43 до диаметра, соответствующего диаметру матрицы 42. По€ле осадки заготовки траверса 32 поднимается

вверх, а осаженная заготовка захватывается грейферной подачей и передается на вторую позицию штамповки в матрицу 44. При последующем рабочем ходе траверсы 32 полость матрицы 44 закрывается крышкой 45, после

чего пуансон 46, установленный на цилиндре 36, при своем рабочем ходе внедряется в заготовку и формует кольцо в матрице 44. Избыток металла остается в выдре. После этого пуансон 46 выходит из заготовки, а за нимоткрывается крышка 45 при движении траверсы 32 вверх. Выталкивание заготовки ив полости матрицы производится выталкивателем 47 посредством тяг 48. Заготовка, вышедшая из полости матрицы, передается грейферной подачей на третью позицию, на которой производится просечка выдры пуансоном 49, а съем заготовки с пуансона 49 производится жесткой скобой 50. Последующим движением грейферной подачи кольцо 58 сталкивается на лоток 51 загрузочного элеватора 7. По лотку аяо скатывается в элеватор и захватами 57, расположенными на цепной паре 56, поднимается на лоток 59, по которому соскальзывает в индукционный подогреватель. Подогреватель 8 автоматически выдает нагретое кольцо в автоматический кольцераскаточный стан 9, производящий раскатку -кольца до необходимого диаметра, и выдает ее на лоток 10, по которому она закатывается на лоток 63, а затем в камеру П. Посредством цилиндра 64 и храповика 66 барабан 61 поворачивается на шаг при каждом поступлении заготовки. Форсунки 67 непрерывно подают распыленную воду в камеру, в которой находятся кольца, и охлаждают их в заданном -режиме. После охлаждения кольца автоматически выдаются по лотку 68 в приемник 12.

Формула изобретения

1. Автоматическая линия для производства заготовок колец крупногабаритных подшипников, содержащая установленные по технологическому процессу загрузочный элеватор с лотком, индукционный нагреватель, гидравлический пресс для щтамповки, передающий

элеватор, индукционный подогреватель, кольцераскаточный стан и охлаждающее устройство, отличающаяся тем, что, с целью повышения качества изготовляемых изделий, сокращения припуска на обработку, увеличения

точности геометрических параметров и производительности, гидравлический пресс двойного действия оснащен механизмом грейферной подачи и многопозиционным щтампом, а охлаждающее устройство выполнено в виде автоматической камеры ускоренного охлаждения барабанного типа с щаговым вращательным движением барабана от собственного привода.

2. Линия по п. 1, отличающаяся тем, что она снабжена установленным между индукционным нагревателем и прессом передающим транспортером со смонтированным на нем ориентатором заготовок, а также направляющим лотком, связывающим кольцераскаточный стан с камерой ускоренного охлаждения прокатных колец.

fus. 2

15

fuz.

28

ЗЭ

Фиг-5

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для производства заготорок колец крупногабаритных подшипников | 1974 |

|

SU519258A1 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Автоматическая линия горячей штамповки | 1987 |

|

SU1505660A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЮЧЕЙ К СВЕРЛИЛЬНЫМ ПАТРОНАМ | 1966 |

|

SU180079A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

Авторы

Даты

1978-04-30—Публикация

1971-03-29—Подача