Изобретение относится к области определения усталостного поврежде- кия элементов конструкций и может быть использовано для определения пе.риода безопасной работы листовых кинструкций с трещиной в процессе эксплуатации.

Цель изобретения - повышение точ ности определения усталостной долговечности конструкции за счет выполнения датчика, закрепляемого на ко.нстоукиии идентичности чувствитель ному элементу, который предварительн

тарируют.

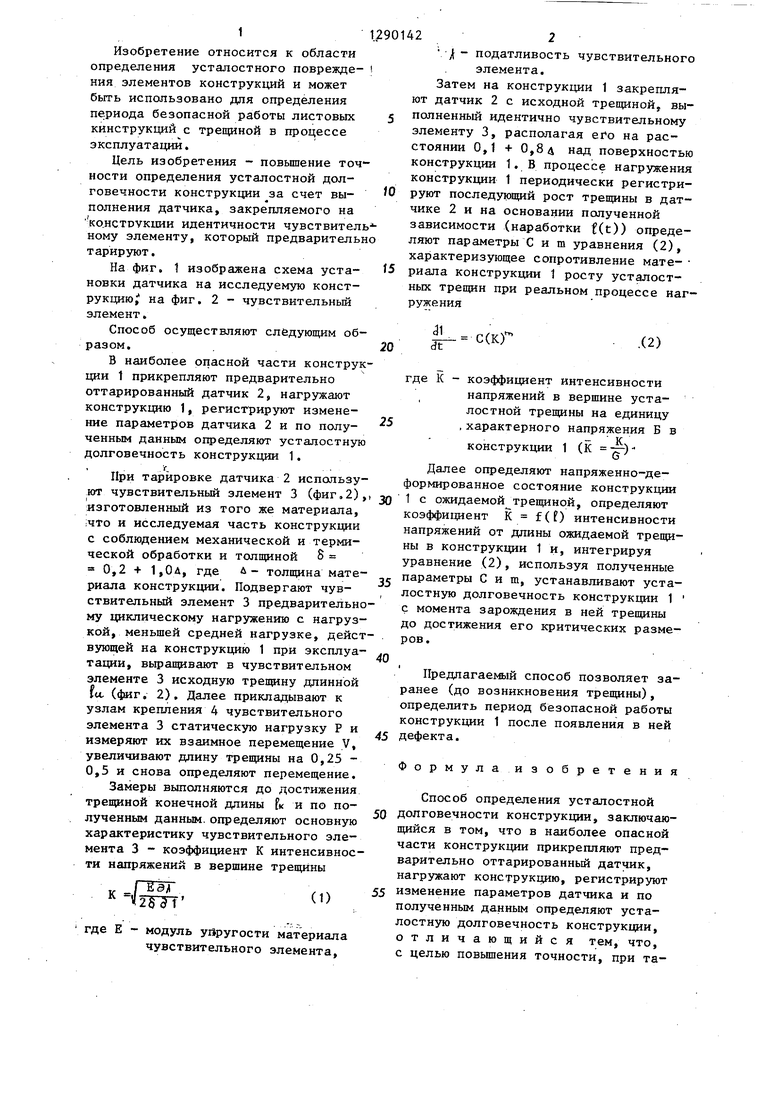

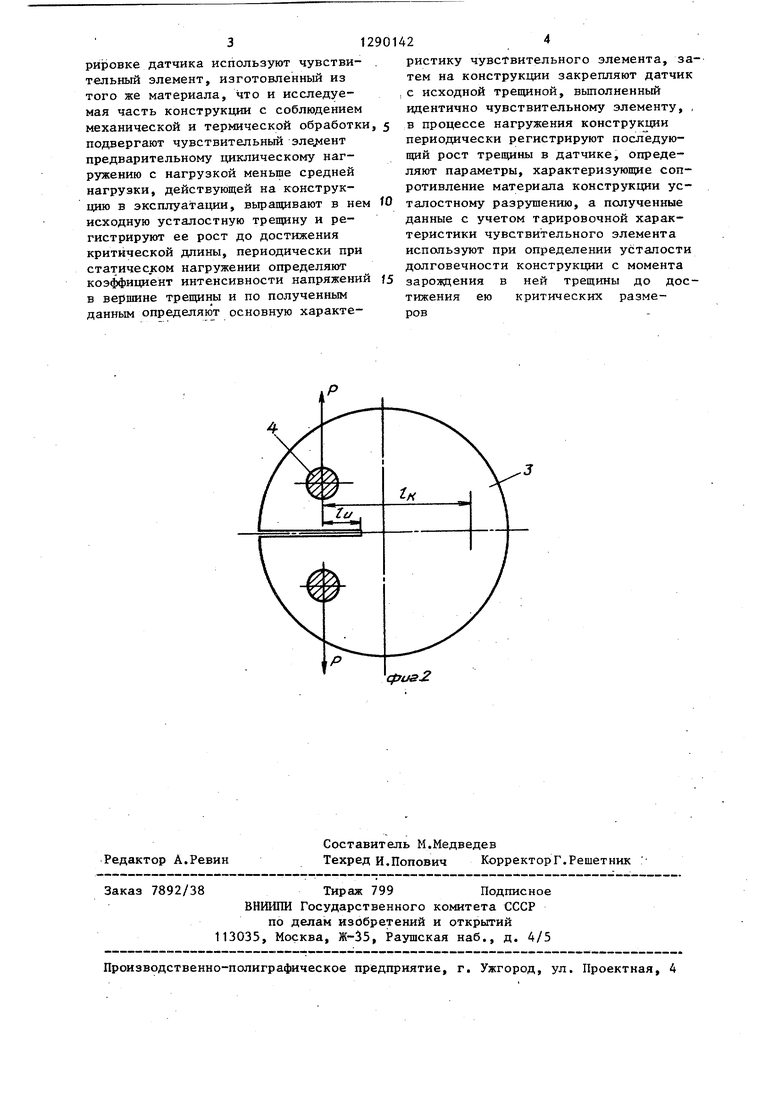

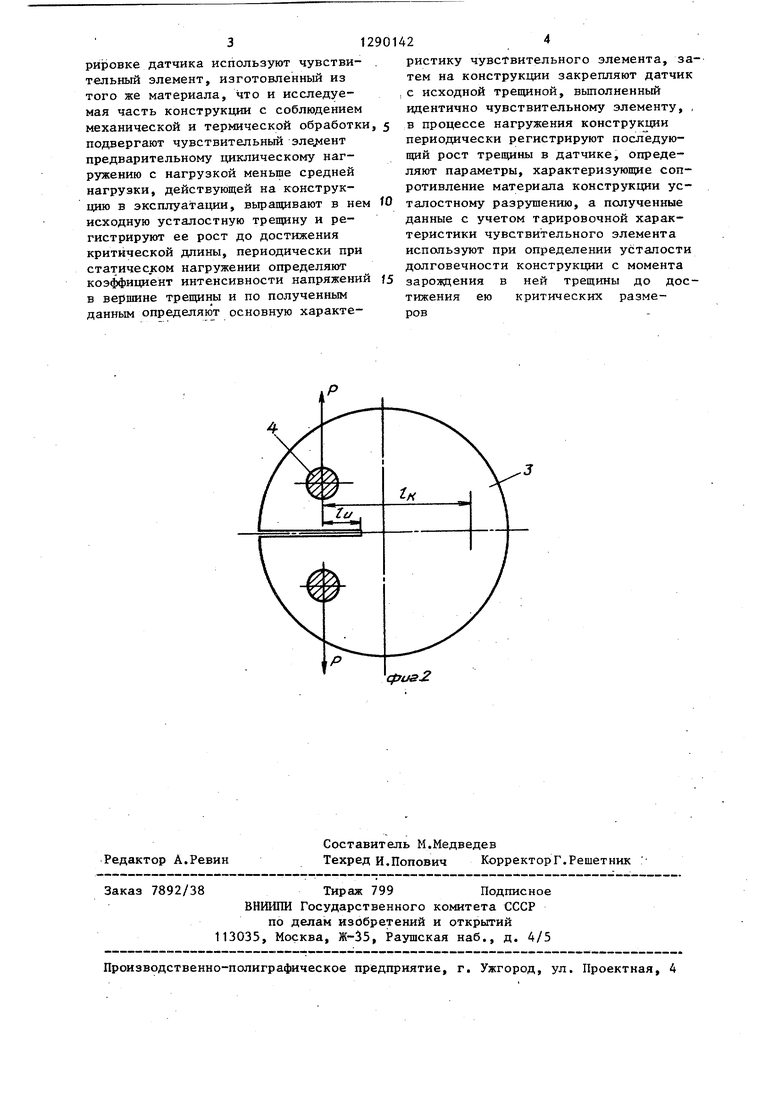

На фиг. 1 изображена схема установки датчика на исследуемую конструкцию на фиг. 2 - чувствительный элемент.

Способ осуществляют следующим образом.

В наиболее опасной части конструкции 1 прикрепляют предварительно оттарированный датчик 2, нагружают конструкцию 1, регистрируют изменение параметров датчика 2 и по полученным данным О1феделяют усталостную долговечность конструкхщи 1.

При тарировке датчика 2 используют чувствительный элемент 3 (фиг.2), изготовленный из того же материала, :что и исследуемая часть конструкции с соблюдением механической и термической обработки и толщиной S « 0,2 + 1,ОД, где Д- толщина материала конструкции. Подвергают чувствительный элемент 3 предварительному циклическому нагружению с нагрузкой, меньшей средней нагрузке, действующей на конструкцию 1 при эксплуатации, вьфащивают в чувствительном элементе 3 исходную трещину длинной fa. (фиг, 2). Далее прикладывают к узлам крепления 4 чувствительного элемента 3 статическую нагрузку Р и измеряют их взаимное перемещение У, увеличивают длину трещины на 0,25 - 0,5 и снова определяют перемещение.

Замеры выполняются до достижения трещиной конечной длины к и по полученным данным, определяют основную характеристику чувствительного элемента 3 - коэффициент К интенсивности напряжений в вершине трещины

(1)

где Е - модуль уяругости материала чувствительного элемента.

J( - податливость чувствительного элемента.

Затем на конструкции 1 закрепляют датчик 2 с исходной трещиной, выполненный идентично чувствительному элементу 3, располагая еГо на расстоянии 0,1 + 0,84 над поверхностью конструкции 1. В процессе нагружения конструкции 1 периодически регистрируют последующий рост трещины в датчике 2 и на основании полученной зависимости (наработки f(t)) определяют параметры С и m уравнения (2), характеризующее сопротивление мате- риала конструкции 1 росту усталостных трещин при реальном процессе иаг- ружения

J1

dt

С(КГ

.(2)

5

0

5

0

5

0

5

где К - коэффициент интенсивности напряжений в вершине усталостной трещины на единицу , характерного напряжения Б в

К

конструкции 1 (к ) Далее определяют напряженно-деформированное состояние конструкции 1 с ожидаемой трещиной, определяют коэффициент К f(0 интенсивности напряжений от длины ожидаемой трещины в конструкции 1 и, интегрируя уравнение (2), используя полученные параметры Сит, устанавливают усталостную долговечность конструкции 1 с момента зарождения в ней трещины до достижения его критических размеров.

Предлагаемый способ позволяет заранее (до возникновения трещины), определить период безопасной работы конструкции 1 после появления в ней дефекта.

Формулаизобретения

Способ определения усталостной долговечности конструкции, заключающийся в том, что в наиболее опасной части конструкции прикрепляют предварительно оттарированный датчик, нагружают конструкцию, регистрируют изменение параметров датчика и по полученным данным определяют усталостную долговечность конструкции, отличающийся тем, что, с целью повышения точности, при тарировке датчика используют чувстви- . тельный элемент, изготовленный из того же материала, что и исследуемая часть конструкции с соблюдением механической и термической обработки, 5 подвергают чувствительный предварительному циклическому наг- ружению с нагрузкой меньше средней нагрузки, действующей на конструкцию в эксплуатации, выращивают в нем исходную усталостную трещину и регистрируют ее рост до достижения критической длины, периодически при статическом нагружении определяют

to

ристику чувствительного элемента, затем на конструкции закрепляют датчик . с исходной трещиной, вьшолненный идентично чувствительному элементу, , в процессе нагружения конструкции периодически регистрируют последующий рост трещины в датчике, определяют параметры, характеризующие сопротивление материала конструкции усталостному разрушению, а полученные данные с учетом тарировочной характеристики чувствительного элемента используют при определении усталости долговечности конструкции с момента

коэффициент интенсивности напряжений fs заровдения в ней трещины до досв верпшне трещины и по полученным тижения данным определяют основную характе- ров

ристику чувствительного элемента, затем на конструкции закрепляют датчик . с исходной трещиной, вьшолненный идентично чувствительному элементу, , в процессе нагружения конструкции периодически регистрируют последующий рост трещины в датчике, определяют параметры, характеризующие сопротивление материала конструкции усталостному разрушению, а полученные данные с учетом тарировочной характеристики чувствительного элемента используют при определении усталости долговечности конструкции с момента

заровдения в ней трещины до досею

критических разме

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ мониторинга в условиях вибрационных испытаний переменной нагруженности и усталостной повреждаемости конструкции беспилотных воздушных судов вертолетного типа | 2022 |

|

RU2772086C1 |

| Способ прогнозирования параметров усталостного разрушения листовых металлических материалов | 2020 |

|

RU2739154C1 |

| Способ тарировки точечной месдозы | 1984 |

|

SU1262303A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ ДАВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ОРТОДОНТИЧЕСКОГО АППАРАТА НА ЗУБЫ ПАЦИЕНТА | 2002 |

|

RU2222286C1 |

| Способ испытания материалов науСТАлОСТь | 1976 |

|

SU836564A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КРИВОЙ УСТАЛОСТНОГО РАЗРУШЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2461808C2 |

| Способ определения амплитуды напряжений при нагружении деталей машин | 1989 |

|

SU1652878A1 |

| Способ определения усталостного повреждения конструкции в процессе эксплуатации | 1980 |

|

SU896501A1 |

Изобретение относится к области определения усталостного повреждения конструкций и может быть использовано для определения периода безопасной работы листовых конструкций с трещиной в процессе эксплуатации. Цель изобретения - повышение точности определения усталостной долговечности конструкции за счет выполнения датчика, закрепляемого на конструкции, идентично чувствительному элементу, который предварительно тарируют. На конструкцию 1 прикрепляют предварительно оттарированный датчик 2, при тарировке которого используют чувствительный элемент из того же материала,- что и конструкция I с соблюдением механической и термической обработки, предварительно выращивают в нем исходную усталостную трещину Р(1, экспериментально определяют основную характеристику чувствительного элемента, закрепляют идентичный датчик 2 на конструкцию I, в процессе работы которой регистрируют в нем последующий рост трещины, устанавливают зависимость дли ны трещины от наработки t(t) и по полученным данным устанавливают усталостную долговечность конструкции 1 с момента зарождения в ней трещины до достижения ею критических размеров. 2 ил. (Л ю QD N9 фие.1

фиа2

Редактор А.Ревин

Составитель М.Медведев

Техред И,Попович КорректорГ.Решетник

7892/38

Тираж 799 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ флотации полезных ископаемых | 1956 |

|

SU107957A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения усталостной долговечности конструкции | 1979 |

|

SU918816A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-15—Публикация

1985-02-14—Подача