Изобретение относится к области измерения толщины, ширины и дефектоскопии поверхностных трещин полосовой стали в прокатных станах.

Известно (патент ГДР № 160322, кл.С 01 В 7/02, 1981) устройство для измерения толщины и ширины полосовой стали, содержащее основание с закрепленными на нем регулируемой деталью и держателем измерительного датчика. Регулируемая деталь состо- ит из двух частей, которые соединены между собой на каждой стороне двумя установленными на осях поворотными рычагами. Рычаги параллельны друг другу и установлены под углом ui с горизонталью, находящимся в пределах от 45 до 75 . Пневматический или гидравлический рабочий цилиндр соединяет кратчайшим путем верхнюю ось одного рычага с нижней осью другого, в нижней части установлены два противоположных вертикальных консольных ролика по обеим сторонам поперечного сечения полосовой стали, а за ними горизонтальный ролик с сопряженным роликом в верхней части. В держателе измерительных датчиков предусмотрены два противолежащих измерительных датчика, установленные по одному над и под поперечным сечением стального листа.

Однако вследствие биения или вибрации наблюдаемых после выхода стального листа из последней прокатной клети ухудшается точность результатов измерений.

Далее повьш1ается вероятность аварий и в связи с этим не обеспечивается высокая производительность прокатного стана. Это относится и к дефектоскопии поверхностных трещин. Целью изобретения является повышение достоверности оценки качества полосовой стали, надежности работы прокатного стана и эффективности производства полосовой стали.

Цель достигается тем, что между устройством для измерения толщины и ширины полосовой стали и ножницами горячей резки или между устройством для дефектоскопии поверхностшлх трещин и ножницами горячей резки установлено центрирующее устройство, управляемое сигнализатором прокатываемого материала, и что расстояние между устройством для измерения толщины и ширины полосовой стали и

15

20

25

918222

центрирующим устройством переменное, а расстояние между устройством для дефектоскопии поверхностных трещин и центрируюп1им устройством не изме- , няется.

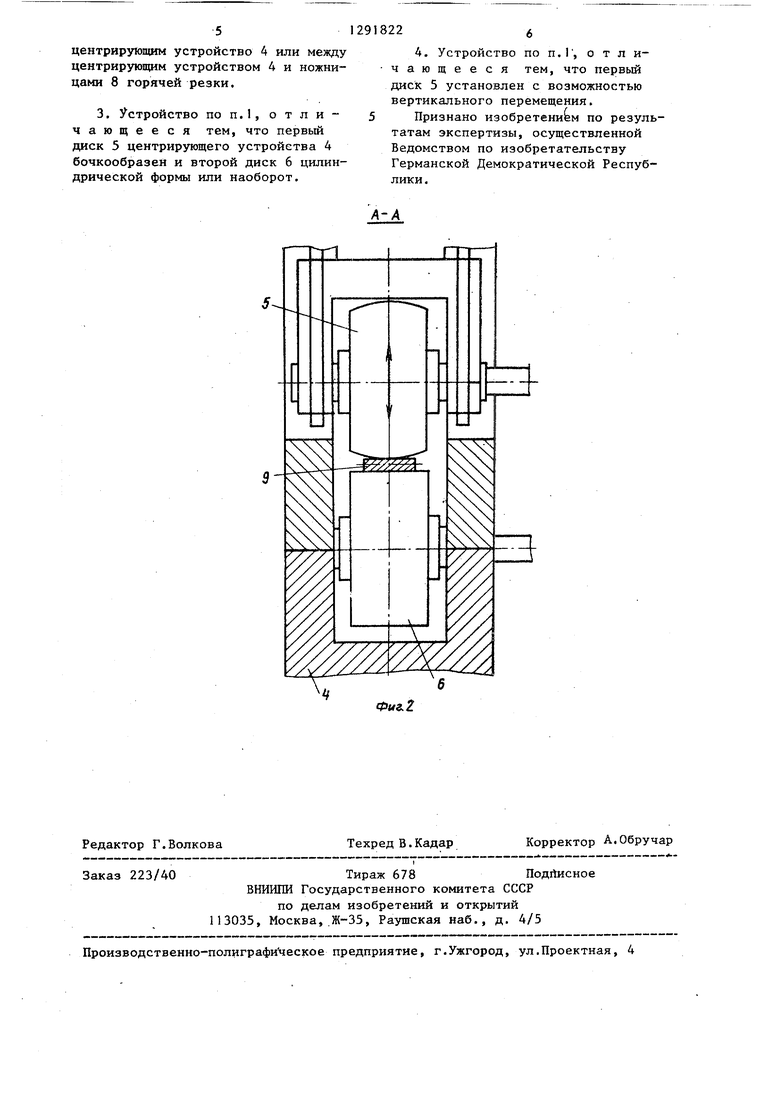

Кроме того, первый диск центрирующего устройства бочкообразен, а второй - цилиндрической формы или наоборот, а также с возможностью 10 вертикального перемещения первого диска центрирующего устройства.

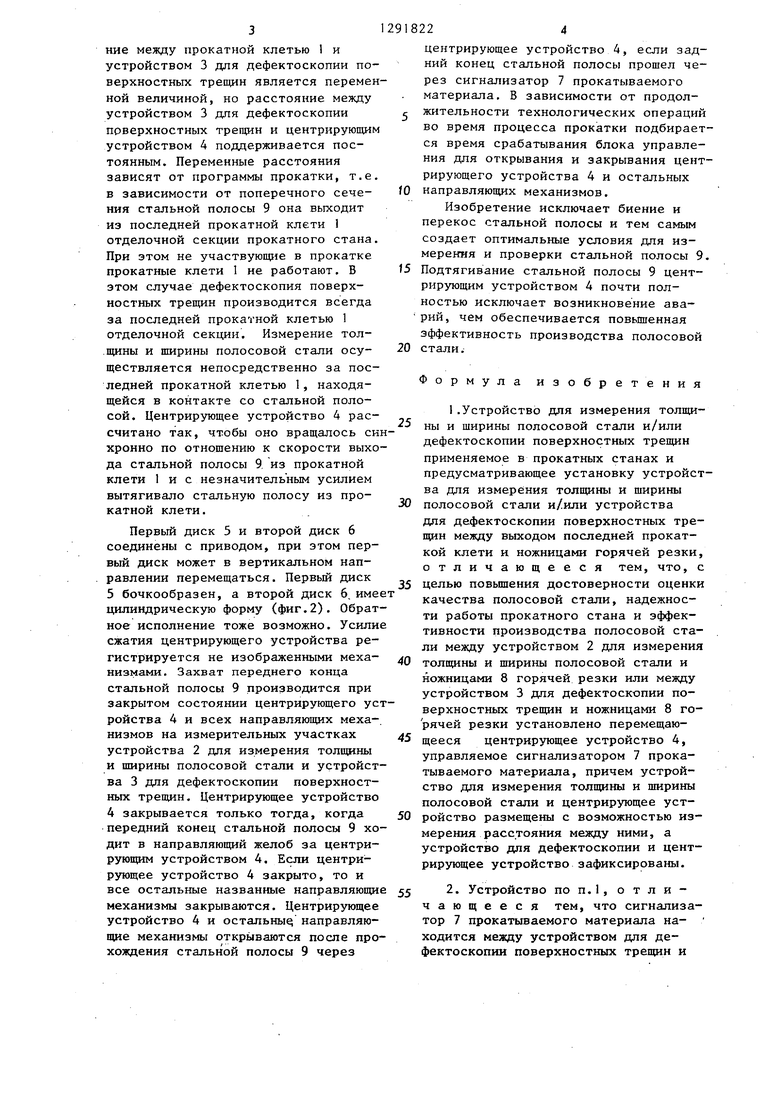

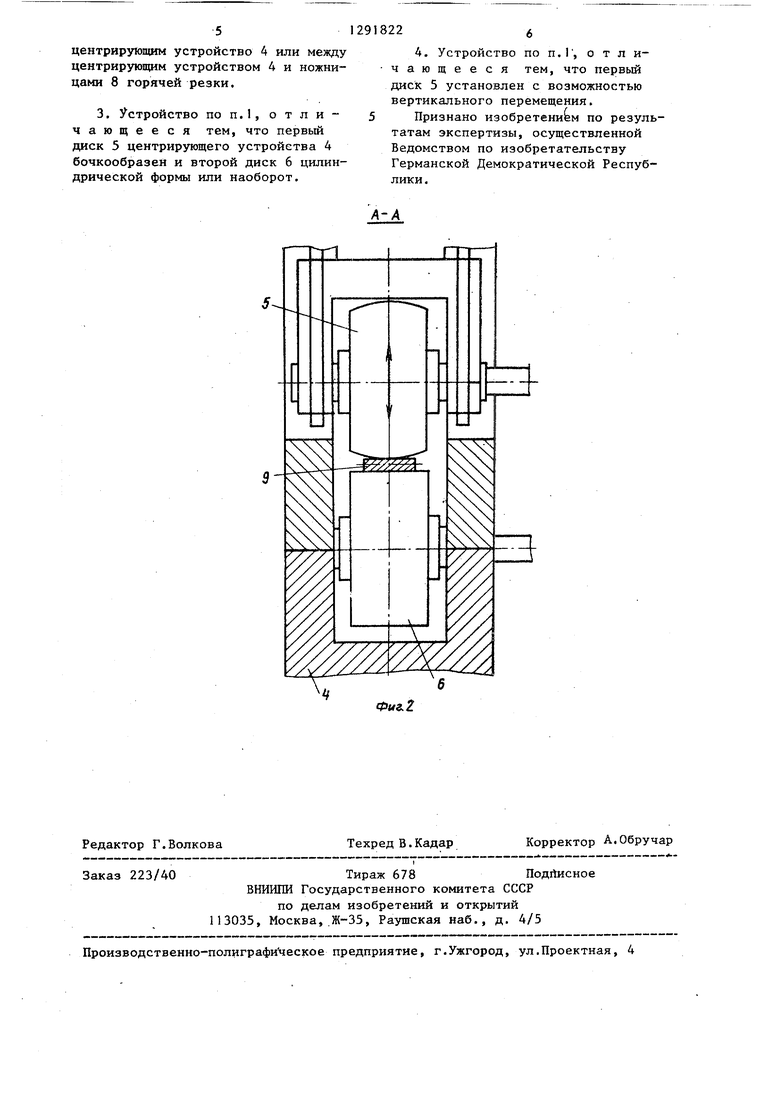

На фиг.1 изображена функциональная схема предлагаемого устройства; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит последнюю прокатную клеть , устройство 2 для измерения толщины и ширины полосовой стали, за которым следует устройство 3 для дефектоскопии поверхностных трецщн и центрирующее устройство 4, которое содержит два диска 5 и 6. Сигнализатор 7 прокатываемого материала размещен перед ножницами 8 горячей резки стальной полосы 9.

Устройство работает следующим

образом. . I

Сигнализатор прокатываемого материала управляет механизмами для от30 крывания и закрывания устройства 2 для измерения толщины и ширины полосовой стали, устройства 3 для дефектоскопии поверхностных третьи и центрирующего устройства 4. При раз,г мещении сигнализатора 7 прокатываемого материала за центрирующим устройством 4 возможно управление механизмами независимо от скорости прокатки в том случае, если расстояние

40 между центрирующим устройством 4 и сигнализатором 7 прокатываемого материала соответствует кинематическим условиям процесса управления. При размещении сигнализатора 7 прокаты45 Баемого материала перед центрирующим устройством 4 управление механизмов для открывания и закрывания зависит от скорости прокатки. Размещение сигнализатора 7 прокатываемого мате50 риала зависит от кинематических условий и от управления всего прокатного стана. Расстояние между про- катньм станом и устройством для измерения толщины и ширины полосовой

55 стали является постоянной величиной, а расстояние между устройством 2 для измерения толщины и ширины полосовой стали и центрирующим устройством может изменяться. Расстоя

3

ние между прокатной клетью 1 и устройством 3 для дефектоскопии поверхностных трещин является переменной величиной, но расстояние между устройством 3 для дефектоскопии поверхностных трещин и центрирующим устройством 4 поддерживается постоянным. Переменные расстояния зависят от программы прокатки, т.е Б зависимости от поперечного сечения стальной полосы 9 она выходит из последней прокатной клети отделочной секции прокатного стана При этом не участвующие в прокатке прокатные клети 1 не работают. В этом случае дефектоскопия поверхностных трещин производится всегда за последней прокатной клетью 1 отделочной секции. Измерение тол- .щины и ширины полосовой стали осуществляется непосредственно за последней прокатной клетью 1, находящейся в контакте со стальной полосой. Центрирующее устройство 4 рассчитано так, чтобы оно вращалось сихронно по отнощению к скорости выхода стальной полосы 9, из прокатной клети 1 и с незначительным усилием вытягивало стальную полосу из прокатной клети.

Первый диск 5 и второй диск 6 соединены с приводом, при этом первый диск может в вертикальном направлении перемещаться. Первый диск 5 бочкообразен, а второй диск 6. име цилиндрическую форму (фиг.2). Обратное исполнение тоже возможно. Усили сжатия центрирующего устройства регистрируется не изображенными механизмами. Захват переднего конца стальной полосы 9 производится при закрытом состоянии центрирующего усройства 4 и всех направляющих меха- низмов на измерительных участках устройства 2 для измерения толпщны и ширины полосовой стали и устройства 3 для дефектоскопии поверхностных трещин. Центрирующее устройство 4 закрывается только тогда, когда передний конец стальной полосы 9 ходит в направляющий желоб за центрирующим устройством 4, Если центрирующее устройство 4 закрыто, то и все остальные названные направляющи механизмы закрываются. Центрирующее устройство 4 и остальные направляющие механизмы открываются после прохождения стальной полосы 9 через

0

центрирующее устройство 4, если задний конец стальной полосы прошел через сигнализатор 7 прокатываемого материала. В зависимости от продолжительности технологических операций во время процесса прокатки подбирается время срабатывания блока управления для открывания и закрывания центрирующего устройства 4 и остальных направляющих механизмов.

Изобретение исключает биение и перекос стальной полосы и тем самым создает оптимальные условия для измерения и проверки стальной полосы 9. 5 Подтягивание стальной полосы 9 центрирующим устройством 4 почти полностью исключает возникновение ава- рий, чем обеспечивается повьппенная эффективность производства полосовой стали.

Ф о

рмула изобретения

1.Устройство дпя измерения толщи- ны и ширины полосовой стали и/или дефектоскопии поверхностных трещин применяемое в прокатных станах и предусматривающее установку устройства для измерения толщины и ширины полосовой стали и/или устройства

дпя дефектоскопии поверхностных трещин между выходом последней прокаткой клети н ножницами горячей резки, отличающееся тем, что, с целью повышения достоверности оценки качества полосовой стали, надежности работы прокатного стана и эффективности производства полосовой стали между устройством 2 для измерения толщины и ширины полосовой стали и ножницами 8 горячей резки или между устройством 3 для дефектоскопии поверхностных трещин и ножницами 8 горячей резки установлено перемещающееся центрирующее устройство 4, управляемое сигнализатором 7 прокатываемого материала, причем устройство для измерения толщины и ширины полосовой стали и центрирующее устройство размещены с возможностью измерения расстояния между ними, а устройство для дефектоскопии и центрирующее устройство зафиксированы.

2. Устройство ПОП.1, отличающееся тем, что сигнализатор 7 прокатываемого материала находится между устройством для дефектоскопии поверхностных трещин и

центрируйщим устройство 4 или между центрирующим устройством 4 и ножницами 8 горячей резки.

3, Устройство по п.1, о т л и - чающееся тем, что первый диск 5 центрирующего устройства 4 бочкообразен и второй диск 6 цилиндрической формы или наоборот.

А. Устройство по п. Г, отличающееся тем, что первый диск 5 установлен с возможностью вертикального перемещения.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ БЕСКОНЕЧНОГО ИЗГОТОВЛЕНИЯ СМОТАННОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ В КОМБИНИРОВАННОЙ УСТАНОВКЕ ДЛЯ РАЗЛИВКИ И ПРОКАТКИ, СПОСОБ ПУСКА КОМБИНИРОВАННОЙ УСТАНОВКИ ДЛЯ РАЗЛИВКИ И ПРОКАТКИ И КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ РАЗЛИВКИ И ПРОКАТКИ | 2017 |

|

RU2750305C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 1996 |

|

RU2166387C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ШИРОКИХ ПОЛОС | 2004 |

|

RU2274504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ СТАЛИ | 2008 |

|

RU2434696C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОЙ ПОЛОСЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2057601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106212C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СВЕРХТОНКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ТОНКИХ СЛЯБОВ | 2003 |

|

RU2320431C2 |

Изобретение относится к измерительной технике. Целью изобретения является повьшение достоверности оценки качества полосовой стали , надежности работы прокатного стана и эффективности производства полосовой .стали за счет исключения биения и перекоса стальной полосы и создания оптимальных условий для измерения и проверки стальной полосы. Размещение сигнализатора 7 прокатываемого материала зависит от кинематических условий и от системы управления всего прокатного стана. Первый диск, 5 и второй диск 6 соединены с приводом, при этом первый диск 5 может перемещаться в вертикальном направлении. Первый диск 5 бочкообразен, а второй диск 6 имеет цилиндрическую форму. Центрирующее устройство 4 и остальные направляю1цие механизмы открываются после прохождения стальной полосы через центрирующее устройство 4, если задний конец стальной полосы прошел через сигнализатор 7 прокатываемого материала. В зависимости от продолжительности технологических операций во время процесса прокатки подбирается время срабатывания блока управления для открывания и закрывания центрирующего устройства 4 и остальных направляющих механизмов. 5 з.п. ф-лы, 2 ил. с (Л to 00 ГС tc

Фиг. 2

Редактор Г.Волкова Заказ 223/40

Техред В.Кадар

Корректор

Тираж 678Подйисное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,.Ж-35, Раушская наб., д. 4/5

Производственно-полиграфи ческое предприятие, г.Ужгород, ул.Проектная, 4

Корректор А.Обручар

Авторы

Даты

1987-02-23—Публикация

1983-02-03—Подача