Изобретение относится к прокатному производству, преимущественно к производству стальных широких полос из слябов в технологической цепи, включающей прокатку на непрерывных широкополосных станах горячей и холодной прокатки.

Известен способ производства стальных широких полос (аналог), включающий прокатку слябов на непрерывном широкополосном стане в цехе горячей прокатки с обжатием боковых кромок в вертикальных валках черновой группы клетей стана, расположенных последовательно, травление горячекатаных полос с последующей обрезкой боковых кромок на дисковых ножницах, прокатку на стане холодной прокатки и разделку полос на агрегате резки с окончательной обрезкой боковых кромок на дисковых ножницах агрегата в цехе холодной прокатки (см. В.Ф. В.Ф.Зотов, В.Ф.Каширин, В.А.Петров. Прокатка металла. М.: Металлургия, 1979 г. с.171-173, рис.108; с.175-180, 113). Недостатком аналога являются повышенные усилия бокового обжатия подката в вертикальных валках черновой группы клетей стана горячей прокатки, возникающие из-за их последовательного расположения, увеличение из-за этого длины черновой группы клетей и существенного снижения температуры подката при прокатке в черновых клетях. Это не позволяет увеличить боковое обжатие, в результате чего в процессе последующей горячей и холодной прокатки увеличивается разноширинность прокатываемых полос. Из-за этого увеличиваются припуск на ширину полосы и ширина боковых кромок, обрезаемых на дисковых ножницах травильного агрегата и агрегата резки в цехе холодной прокатки, потери прокатанного металла в брак на кромочную обрезь, снижается выход годного металла и производительность прокатных станов.

Наиболее близким техническим решением (прототипом) является способ производства стальных широких полос, включающий прокатку слябов на непрерывном широкополосном стане в цехе горячей прокатки с обжатием боковых кромок в вертикальных валках черновой группы клетей стана, содержащей непрерывную подгруппу клетей, травление горячекатаных полос с последующей обрезкой боковых кромок на дисковых ножницах, прокатку на непрерывном стане холодной прокатки и разделку полос на агрегате резки с окончательной обрезкой боковых кромок на дисковых ножницах агрегата резки с окончательной обрезкой боковых кромок на дисковых ножницах агрегата в цехе холодной прокатки (см. А.А.Королев. Механическое оборудование прокатных и трубных цехов. М.: Металлургия, 1987 г., с.282-299, рис.VII.10, VII.12; с.311-316, рис.VIII.1, поз.20; с.343 -347, рис.VIII.19, поз.9, рис.VIII.20, поз.7, рис.VIII.21, поз.8).

В прототипе благодаря применению непрерывной подгруппы клетей в черновой группе непрерывного широкополосного стана горячей прокатки общая длина черновой группы клетей меньше, чем у аналога. Благодаря этому сокращается время, увеличиваются скорость и температура прокатки в вертикальных валках черновой группы клетей и снижается усилие бокового обжатия. Это позволяет увеличить величину бокового обжатия, уменьшить разноширинность полос при последующей прокатке в чистовой группе клетей стана горячей прокатки и на непрерывном стане холодной прокатки и снизить потери металла на кромочную обрезь. Вместе с тем при увеличении усилия и величины бокового обжатия в черновой группе клетей стана горячей прокатки сверх критических значений при холодной прокатке пластичность участков полос, примыкающих к боковым кромкам, уменьшается, что вызывает появление на этих участках трещин, расслоений и других дефектов, увеличивающих брак металла и снижение выхода годного. Возникновение таких дефектов также вызывает потери производства. Поэтому в существующих цехах, как правило, работают с боковыми обжатиями меньше оптимальных, что не позволяет снизить потери металла на кромочную обрезь, увеличить выход годного металла и повысить производительность прокатных станов.

Целью настоящего изобретения является сокращение потерь прокатанного металла на кромочную обрезь, повышение выхода годного металла и увеличение производительности прокатных станов.

Поставленная цель достигается тем, что в способе производства стальных широких полос, включающем прокатку слябов на непрерывном широкополосном стане в цехе горячей прокатки с боковым обжатием кромок в вертикальных валках черновой группы клетей стана, содержащей непрерывную подгруппу клетей, травление горячекатаных полос, прокатку на стане холодной прокатки и разделку полос на агрегате резки с обрезкой боковых кромок на дисковых ножницах агрегата в цехе холодной прокатки, прокатку в вертикальных валках черновой группы клетей стана горячей прокатки выполняют с боковым обжатием ΔB, определяемым из соотношения

ΔB=0,01Bcε,

а боковые кромки полосы обрезают на дисковых ножницах агрегата резки в цехе холодной прокатки при общей ширине левой и правой кромок hк, определяемой из соотношения

hк=0,01Bc(1-0,01ε)λ,

где Bс - ширина сляба до прокатки;

ε - относительное боковое обжатие, принимаемое в пределах ε=6,2...7,1%;

λ - относительная ширина обрезаемых кромок, принимаемая в пределах λ=1,40...1,67%.

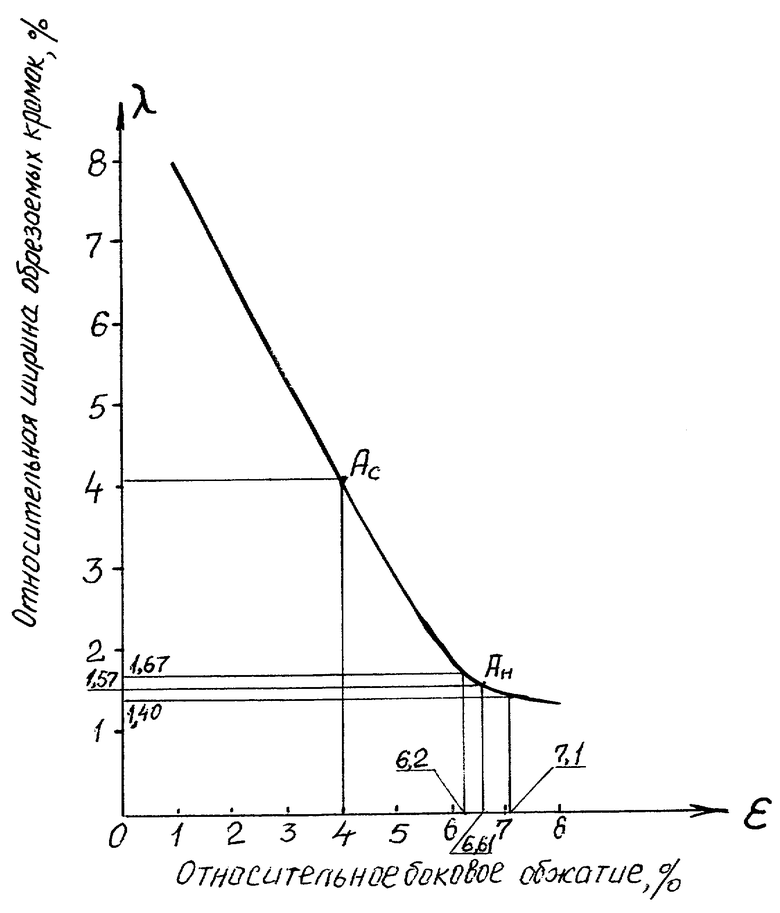

Изобретение поясняется чертежом, на котором изображен график зависимости относительной ширины обрезаемых кромок от величины относительного бокового обжатия подката в черновой группе клетей стана горячей прокатки.

Для определения оптимальных боковых обжатий в черновой группе клетей стана горячей прокатки, при которых обеспечивается минимальная ширина обрезаемых кромок, были проведены экспериментальные исследования зависимости общей ширины кромок, обрезаемых на дисковых ножницах травильного агрегата и агрегата продольной резки в цехе холодной прокатки, от величины суммарного бокового обжатия подката в вертикальных валках черновой группы клетей стана горячей прокатки.

Обрезка кромок при существующем способе производства стальных широких полос на дисковых ножницах непрерывного травильного агрегата выполняется с припуском на ширину полосы для последующей прокатки на непрерывном широкополосном стане холодной прокатки с целью уменьшения разноширинности полосы, поступающей в рулонах на агрегат резки. На дисковых ножницах агрегата кромки окончательно обрезаются до требуемой ширины готовой полосы. При этом на ножницах травильного агрегата кромки обрезаются большей ширины, чем на ножницах агрегата резки.

При экспериментальных исследованиях постепенно увеличивали суммарное боковое обжатие подката и соответственно усилия боковых обжатий в вертикальных валках черновой группы клетей стана горячей прокатки и определяли критическую величину суммарного бокового обжатия, при которой наступало интенсивное снижение пластичности и упрочнение (наклеп) боковых участков полосы, примыкающих к кромкам, после прокатки на стане холодной прокатки. При этом по показаниям шириномера регистрировали разноширинность прокатываемых полос. Пластичность оценивали по относительному удлинению образцов различной ширины, отбираемых после обрезки на дисковых и кромкокрошительных ножницах травильного агрегата.

Исследования показали, что с увеличением суммарного бокового обжатия разноширинность полос уменьшается при увеличении бокового обжатия и снижении пластичности боковых участков полос, примыкающих к кромкам.

Исследования проводили при прокатке полос из слябов различной ширины и толщины и различных марок сталей. При этом установлено, что толщина слябов не оказывает существенного влияния на изменение разноширинности полос и соответственно на изменение ширины обрезаемых кромок. Основное влияние оказывает величина бокового обжатия. Поэтому для получения общей закономерности изменения ширины обрезаемых кромок в зависимости от бокового обжатия для слябов различной ширины в результате обработки экспериментальных данных была получена зависимость λ(ε) относительной ширины обрезаемых кромок λ от относительного бокового обжатия ε в черновой группе клетей стана горячей прокатки, которые являются безразмерными параметрами и определяются из соотношений

где Bc - ширина сляба до прокатки;

Bo - ширина полосы после прокатки на станах горячей и холодной прокатки;

Bп - ширина готовой полосы после обрезки кромок на дисковых ножницах агрегата резки.

В формуле (2) разница Во-Вп представляет собой общую ширину кромок hк, обрезаемых после прокатки.

Зависимость λ(ε) представлена кривой, изображенной на прилагаемом чертеже.

Исследования показали, что при увеличении боковых обжатий в вертикальных валках черновой группы клетей стана горячей прокатки пластичность, разноширинность и ширина обрезаемых полос уменьшаются в соответствии с графиком зависимости λ(ε). При этом до достижения критических боковых обжатий, соответствующих ε=6,2...7,1%, не возникает дефектов полос, связанных со снижением пластичности и упрочнением их участков, примыкающих к боковым кромкам. При превышении этих значений вероятность появления этих дефектов заметно возрастает. Поэтому значения относительных боковых обжатий ε=6,2...7,1% можно считать оптимальными, при которых относительная и действительная ширина обрезаемых кромок являются минимальными. При этом оптимальным относительным боковым обжатиям соответствуют значения относительной ширины обрезаемых кромок λ=1,4...1,67%.

Исследования также показали, что при прокатке с оптимальными относительными боковыми обжатиями за счет уменьшения разноширинности и ширины полосы отпадает необходимость в припуске и обрезке кромок на дисковых ножницах непрерывного травильного агрегата перед холодной прокаткой и достаточно только обрезки кромок на дисковых ножницах агрегата продольной резки в соответствии с припуском на ширину готовой полосы, поставляемой заказчику. При этом общая ширина обрезаемых кромок уменьшается, что уменьшает потери прокатанного металла на кромочную обрезь.

Преобразуя формулу (1), получим величину бокового обжатия ΔB подката при прокатке в вертикальных валках черновой группы клетей стана горячей прокатки в зависимости от ширины сляба до прокатки и относительного бокового обжатия

Из формулы (1) также следует

Bo=Bc (1-0,001ε). (4)

Учитывая, что Вс-Вo=hк - общей ширине обрезаемых кромок (левой и правой), из формулы (2) получаем

hк=0,01Boλ. (5)

Подставляя в эту формулу значение Во из (4), получим выражение для определения ширины обрезаемых кромок в зависимости от бокового обжатия

hк=0,01Bс(1-0,001ε)λ. (6)

На практике для получения минимальной кромочной обрези при отсутствии дефектов полосы, связанных со снижением пластичности и упрочнением ее участков, примыкающих к боковым кромкам, величину бокового обжатия ΔB определяют по формуле (3), принимая ε=6,2...7,1%. Ширину обрезаемой кромки определяют по формуле (6), принимая λ=1,4...1,67%.

Например, при производстве по предлагаемому способу на ОАО "Северсталь" стальных широких полос шириной 1250 мм из слябов шириной 1360 мм на непрерывных широкополосных станах 2000 горячей прокатки и 1700 холодной прокатки принимают значения ε=6,61% и λ=1,57%, что соответствует точке Ан на графике λ(ε), расположенной в области рекомендуемых значений λ и ε. При этом получаются следующие значения параметров: боковое обжатие в клетях черновой группы клетей стана горячей прокатки ΔВ=89,9 мм; ширина обрезаемых кромок в цехе холодной прокатки hк=19,94 мм.

До внедрения этого способа в производство боковое обжатие слябов в вертикальных валках стана 2000 составляло ΔB=55 мм с уменьшением ширины подката до Во=1305 мм. Обрезку кромок выполняли в два этапа: на дисковых ножницах непрерывного травильного агрегата обрезали кромки шириной hк=40 мм и на дисковых ножницах агрегата продольной резки - шириной hк=15 мм. Таким образом получали конечную ширину готовой полосы Bп=1250 мм. Соответствующие этим параметрам значения ε=4% и λ=4,2% соответствуют точке Аc на графике λ(ε), что находится за пределами значений, рекомендуемых по предлагаемому способу.

После внедрения нового способа боковое обжатие составляет ΔВ=90,0 мм и отпала необходимость в обрезке кромок на ножницах травильного агрегата. Обрезку кромок шириной hк=20 мм выполняют только на дисковых ножницах агрегата продольной резки. Таким образом ширина обрезаемых кромок сократилась с 55 мм до 20 мм, что позволило снизить потери металла на кромочную обрезь на 3%. При годовом производстве полосы в цехе холодной прокатки 1500000 т это позволяет увеличить выход годного металла на 45000 т и производительность непрерывного стана холодной прокатки до 1545000 т/год.

Таким образом, применение нового способа производства стальных широких полос обеспечивает достижение поставленной цели изобретения и позволяет сократить потери на кромочную обрезь, повысить выход годного металла и увеличить производительность прокатных станов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2351412C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2413584C1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| Способ обработки сварного соединения | 1986 |

|

SU1388234A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| СПОСОБ ПРОКАТКИ ПОЛОС В ВЕРТИКАЛЬНЫХ ВАЛКАХ ПОЛОСОВОГО СТАНА | 2014 |

|

RU2557380C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

Изобретение относится к области производства стальных широких полос из слябов прокаткой на непрерывных широкополосных станах горячей и холодной прокатки. Задача изобретения - повышение выхода годного металла и увеличение производительности прокатных станов. Способ включает прокатку слябов на непрерывном широкополосном стане горячей прокатки с боковым обжатием кромок ΔВ в вертикальных валках черновой группы клетей стана, определяемым из соотношения ΔВ=0,01Всε, травление горячекатаных полос, прокатку на стане холодной прокатки и разделку полос на агрегате резки с обрезкой боковых кромок шириной hк на дисковых ножницах агрегата, определяемой по соотношению hк=0,01Bc(1-0,01ε)λ, где Вс - ширина сляба до прокатки; ε - относительное боковое обжатие, принимаемое в пределах ε=6,2...7,1%; λ - относительная ширина обрезаемых кромок, принимаемая в пределах λ=1,40...1,67%. Изобретение обеспечивает сокращение потерь металла на кромочную обрезь. 1 ил.

Способ производства стальных широких полос, включающий прокатку слябов на непрерывном широкополосном стане горячей прокатки с обжатием боковых кромок в вертикальных валках черновой группы клетей стана, содержащей непрерывную подгруппу клетей, травление горячекатаных полос, прокатку на непрерывном стане холодной прокатки и разделку полос на агрегате резки с обрезкой боковых кромок на дисковых ножницах агрегата в цехе холодной прокатки, отличающийся тем, что прокатку в вертикальных валках черновой группы клетей стана горячей прокатки выполняют с боковым обжатием ΔВ, определяемым из соотношения

ΔВ=0,01Всε,

а боковые кромки полосы обрезают на дисковых ножницах агрегата резки в цехе холодной прокатки при общей ширине левой и правой кромок hк, определяемой по соотношению

hк=0,01Вс(1-0,01ε)λ,

где Bc - ширина сляба до прокатки;

ε - относительное боковое обжатие, принимаемое в пределах ε=6,2...7,1%;

λ - относительная ширина обрезаемых кромок, принимаемая в пределах λ=1,40...1,67%.

| КОРОЛЕВ А.А | |||

| и др | |||

| Механическое оборудование прокатных и трубных цехов | |||

| М.: Металлургия, 1987, с.182-209, с.343-347 | |||

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| JP 61255705 А, 13.11.1986. | |||

Авторы

Даты

2006-04-20—Публикация

2004-08-17—Подача