112

Изобретение относится к кондитерской промышленности, в частности к производству подсолнечной халвы.

Целью изобретения является повышение качества халвы при снижении калорийности и увеличение срока хранения.

Предложенный способ осуществляется следующим образом.

Подсолнечные ядра смешивают с подсолнечной круйкой или подсолнечной мукой в количестве 10-12% к массе ядер; полученную смесь обжарива

ют, охлаждают и подают на измельчение для получения тертой массы вязкостью 9-12 Па-с или подсолнечные ядра измельчают до получения тертой массы вязкостью 5-7 Па-с, 1/2 часть тертой массы смешивают с подсолнечной крупкой или подсолнечной мукой, взятой в количестве 5-6% ко всей тертой массе, смешивают с второй половиной тертой массы.

Одновременно сбивают карамельную массу и смешивают ее с тертой массо подсолнечных ядер, содержащей добавку, в соотношении карамельная масса тертая масса 1:1,25-1:1,35,

Пример 1. Обжаренные подсолнечные ядра измельчают до получения тертой массы вязкостью 5,0 Па-с. Затем к 27 кг (1/2 части редептурного количества) полученной тертой массы добавляют 3,2 кг (6%) подсолнечной крупки или подсолнечной муки, тщательно размешивают и загружают остальное количество тертой массы 27,0 кг (1/2 части рецептурного количества). После перемешивания в массу вязкостью 14 Па с вводят сбитую карамельную массу в количестве 45,76 кг и 0,03 кг ванилина. Соотношение тертой и сбитой карамельной массы при этом 1,25:1.

Полученная халва имеет хорошие вкусовые свойства и структуру, хранится без заметного вытекания жира.

Пример 2. Обжаренные подсолнечные ядра измельчают до,получения тертой массы вязкостью 7 , Берут 27 кг (1/2 часть рецептурного количества) полученной тертой массы добавляют 2,7 кг (5%) подсолнечной крупки или подсолнечной муки, тщательно размешивают и загружают остальное количество тертой массы 27,4 кг (1/2 часть рецептурного количества). После тщательного пе

5

0

5

0

5

0

5

0

55

ремеишвания в массу вязкостью 12 Па с вводят сбитую карамельную массу в количестве 42,3 кг и 0,03 кг ванилина. Соотношение тертой и сбитой карамельной массы при этом 1,35:1.

Полученная халва имеет хорошие вкусовые свойства и структуру, физико-химические показатели в соответствии с требованиями ГОСТа, хранится без заметного вытекания жира.

П р и м е р 3. Обрушенные, очищенные от лузги подсолнечные ядра в количестве 180 кг смешивают с 20 кг (10%) подсолнечной крупки или подсолнечной муки. После обжарки и охлаждения смесь ядра и крупки (или муки) подают на измельчение для получения тертой массы вязкостью 9,0 Па с. При вымешивании халвы соотношение тертой и сбитой карамельной массы 1,35:1 (57 кг тертой массы и 42,3 кг сбитой карамельной массы).

Полученная халва имеет хорошие вкусовые свойства и структуру, физико-химические показатели в соответствии с требованиями ГОСТа, хранится без заметного вытекания жира.

П р и м е р 4, Обрушенные, очищенные от лузги подсолнечные ядра в количестве Т76 кг смешивают с 24 кг (12%) подсолнечной крупки или муки и подают на термообработку. После обжарки и охлаждения смесь ядра и крупки (или муки) поступает на измельчение до получения тертой массы вязкостью 12,0 Па-с. При вы- мепгавании халвы соотношение тертой и сбитой карамельной массы 1,25:1 (57,2 кг тертой массы и 45,76 кг сбитой карамельной массы).

Полученная халва имеет хорошие вкусовые свойства и структуру. Хранится без вытекания жира.

Использование подсолнечной крупки или муки при вымешивании халвы путем введения ее в тертую подсолнечную массу ограничено пределами 5-6%, что связано с тем, что при уменьшении (меньше 5% крупки к массе подсолнечной массы) количества крупки (или муки) не достигается , достаточного снижения вытекания жира, а при увеличении (более 6%) количества крупки или муки вязкость массы возрастает до 16,0 Па-с и более,, так как происходит повьш1ение ее влажности и дисперсности. Согласно техническим условиям влажность крупки или муки 6,50, а размер частиц значительно превышает размер частиц тертой массы. Таким образом, структура получаемой халвы ухудшается. По этой же причине (для повышения вязкости тертой массы после введения в нее крупки или муки) для обеспечения при вымешивании халвы требуемых параметров тертой массы ее предварительно измельчают до наиболее низкой вязкости (5-7 Па--с), которую возможно получить на современном измельчающем оборудовании (жерновых, фермерах, станках ВС-5),

Количество подсолнечной крупки или муки может быть увеличено до 10-12%, если ее вводить в ядро перед термообработкой, поскольку в результате ее совместной с ядром термообработки полученная масса имеет влажность 1,0-1,2%, а при последующем растирании частицы ее измельчаются до требуемых размеров. При введении подсолнечной крупки или муки этим способом уменьшение ее количества также не приводит к заметному снижению вытекания жира. При увеличении количества добавляемой крупки или муки

10

t5

20

25

мельчение с получением тертой массы, введение жироудерживающей доба ки, приготовление сбитой карамельной массы, смепшвание последней с полученной подсолнечной тертой массой, вымешивание халвы, ее фасовку и упаковку, отличающийся тем, что, с целью повьшения качеств халвы при снижении калорийности и увеличения срока хранения, в качест ве жироудерживающей добавки используют подсолнечную крупку или муку, причем крупку или муку вводят или путем смешивания с подсолнечными яд рами в количестве от 10 до 12% к массе ядер, перед их термообработкой, или в тертую массу путем разде ления ее на две равные части, смеши вания одной из них с крупкой или му кой, взятой в количестве от 5 до 6% к массе тертой массы, и последующего перемешивания с оставшейся часть тертой массы, при этом подсолнечные ядра измельчают до достижения вязкости тертой массы или от 9 до 12 Па с, или от 5 до 7 Па-с, соответственно, при смешивании добавки с подсолнечными ядрами или при пере мешивании добавки с тертой массой,

(вьш1е 12%) значительно снижается со- а сбитую карамельную массу и полудержание жира в тертой массе (ниже 31%).

I

Соотношение рецептурных компонентов при вымешивании 1,35:1-1,25:1 обусловлено требуемым содержанием жира в халве, а также ухудшением структуры при изменении указанных соотношений как в сторону увеличе - ния тертой массы и увеличения карамельной массы, так и наоборот.

Размешивание подсолнечной крупки или муки не во всем количестве тертой массы, идущей на замес, а в ее 1/2 части связано с ускорением процесса распределения этой добавки, так как перемешивание всей массы длительно и распределение происходит хуже.

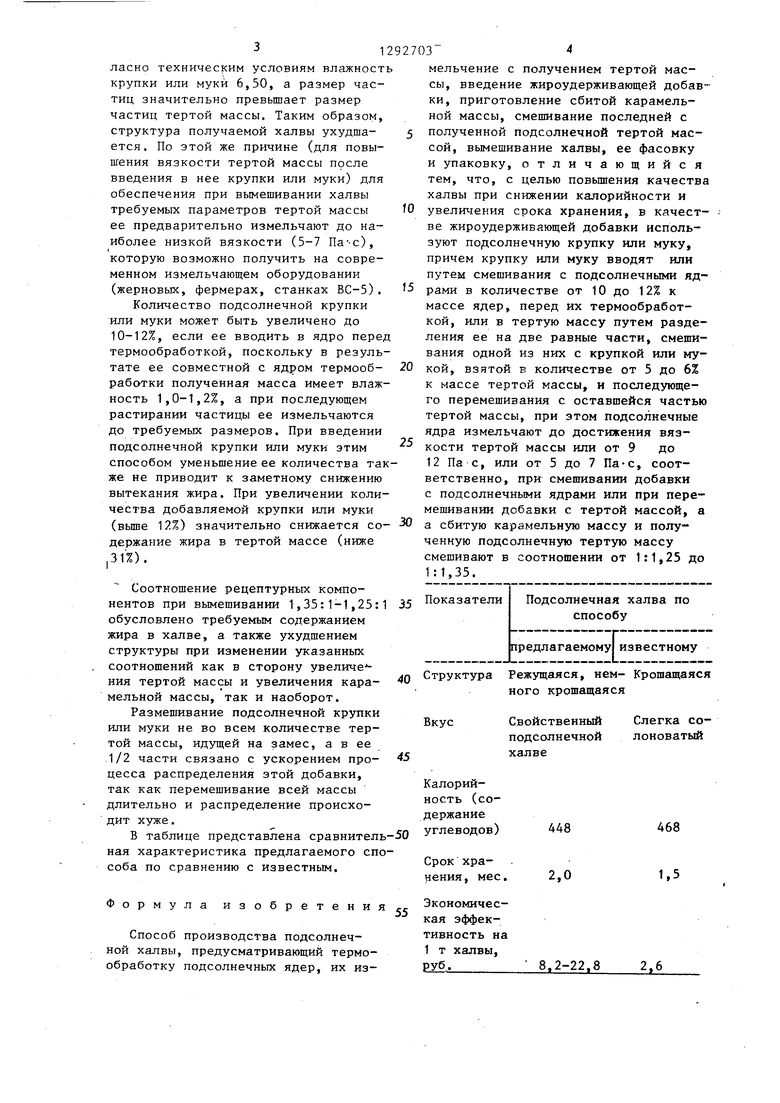

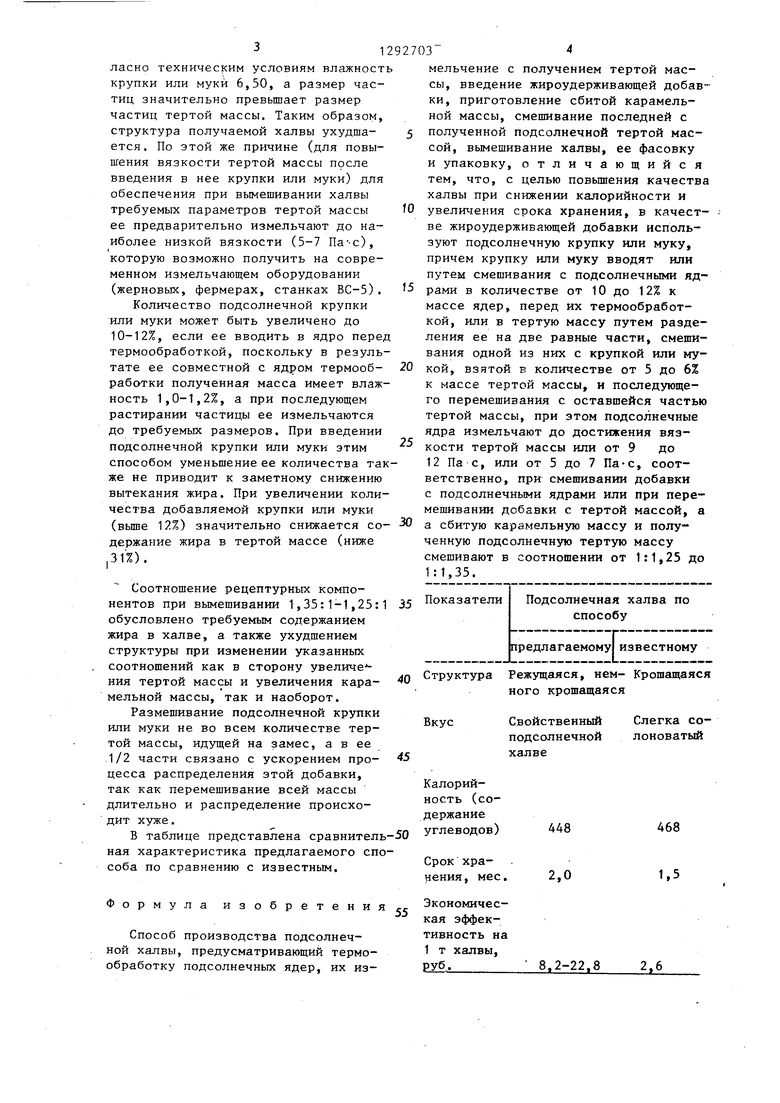

В таблице представлена сравнитель-50 ная характеристика предлагаемого способа по сравнению с известным.

ченную подсолнечную тертую массу смешивают в соотношении от 1:1,25 д 1:1,35.

35

40 Структура

Режущаяся, нем- Крошащая ного крошащаяся

Вкус

45

Свойственный подсолнечной халве

Слегка с лоноваты

Калорийность (содержаниеуглеводов)

Срок хра- 51ения, мес.

448

2,0

468

1,5

Формула изобретенияСпособ производства подсолнеч- ной халвы, предусматривающий термо- обработку подсолнечных ядер, их из-

0

5

0

5

мельчение с получением тертой массы, введение жироудерживающей добавки, приготовление сбитой карамельной массы, смепшвание последней с полученной подсолнечной тертой массой, вымешивание халвы, ее фасовку и упаковку, отличающийся тем, что, с целью повьшения качества халвы при снижении калорийности и увеличения срока хранения, в качестве жироудерживающей добавки используют подсолнечную крупку или муку, причем крупку или муку вводят или путем смешивания с подсолнечными ядрами в количестве от 10 до 12% к массе ядер, перед их термообработкой, или в тертую массу путем разделения ее на две равные части, смешивания одной из них с крупкой или мукой, взятой в количестве от 5 до 6% к массе тертой массы, и последующего перемешивания с оставшейся частью тертой массы, при этом подсолнечные ядра измельчают до достижения вязкости тертой массы или от 9 до 12 Па с, или от 5 до 7 Па-с, соответственно, при смешивании добавки с подсолнечными ядрами или при перемешивании добавки с тертой массой, а

а сбитую карамельную массу и полуа сбитую карамельную массу и полученную подсолнечную тертую массу смешивают в соотношении от 1:1,25 до 1:1,35.

35

40 Структура

Режущаяся, нем- Крошащаяся ного крошащаяся

Вкус

Свойственный подсолнечной халве

Слегка солоноватый

448

2,0

468

1,5

8.2-22.8

Ai.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства халвы | 1982 |

|

SU1026753A1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2014 |

|

RU2558287C1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2010 |

|

RU2446701C2 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2010 |

|

RU2446699C1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2007 |

|

RU2335135C1 |

| Кондитерское изделие из нута и способ его получения | 2019 |

|

RU2714717C1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2001 |

|

RU2199881C1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2007 |

|

RU2354130C2 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 1996 |

|

RU2103883C1 |

| ХАЛВА | 1999 |

|

RU2152729C1 |

Изобретение относится к кондитерской промышленности, в частности к производству подсолнечной халвы. Целью изобретения является повьппение качества халвы при снижении калорийности и увеличение срока хранения. Подсолнечные ядра смешивают с подсолнечной крупкой или подсолнечной мукой в количестве-10-12% к массе ядер, полученную смесь обжаривают, охлаждают и измельчают для получения тертой массы вязкостью 9- 12 Па с или подсолнечные ядра измельчают для получения тертой массы вязкостью 5-7 Па-с, 1/2 часть тертой массы смешивают с подсолнечной крупкой или мукой, взятой в количестве 5-6% ко всей тертой массе, смешивают с второй половиной тертой массы. Одновременно готовят сбитую карамельную массу и смешивают ее с тертой массой подсолнечных ядер, содержащей добавку, в соотношении карамельная масса: тертая масса 1: . :1,25-1:1,35. 1 табл. (Л ю со 1C

| Технологическая инструкция по производству мармеладно-пастильных изделий, драже, халвы | |||

| М.: ЦНИИТЭИ пищепром, 1972 | |||

| Способ производства халвы | 1982 |

|

SU1026753A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1984-12-04—Подача