Изобретение относится к электрофизическим методам обработки, в частности к электроэрозионному нанесению покрытий.

Цель изобретения обеспечение покрытия на порошки.

Использование смеси частиц из разно- именных материалов (при условии их перемешивания) позволяет осуществлять электроискровую обработку всей поверхности каждой порошковой частицы, не прибегая к фиксации и заданию детерминированной тра- ектории движения частиц.

При электроэрозионной обработке смеси порошков разряды возникают между частицами из одно- и разноименных материалов. Эффективность процесса нанесения покрытия зависит от доли полезных разрядов, т.е. разрядов между частицами разноименных материалов. Возникновение контактов, а следовательно, возникновение разрядов между частицами в смеси имеет вероятностный характер. Согласно теории вероятности доля контактов между разноименными частицами в смеси может быть оценена величиной 2пАПв, а одноименных - величиной ( где п,; (NB и п - число и доля покрываемых порошковых час- тиц в смеси; N и п - число и доля частиц материала покрытия в смеси). При этом наибольшей долей разноименных контактов и долей пЪлезных разрядов обладают смеси с соотношением 1. Допустимые соотношения чисел покрываемых порошковых частиц и частиц материала покрытия составляют от 1/3 до 3. Если величина этого соотношения меньше 1/3 или больше 3, доля полезных разрядов (эффективность процесса) сушественно уменьшается.

Относительное перемещение частицам с образованием и разрывом контактов (взвешенное состояние), необходимое для обеспечения условий возникновения искрового разряда между ними, сообщают путем наложения на смесь порошков вибрации с амплитудой не менее 0,8 мм. При меньшей амплитуде вибровозбуждения происходит виброуплотнение порошковых частиц, что вызывает дестабилизацию процесса (сваривание частиц между собой и работу генератора в режиме короткого замыкания).

Вибровозбуждение обеспечивает также перемешивание смеси частиц, необходимое для их покрытия по всей поверхности.

При электроэрозионной обработке произ вольно взятая частица в смеси по отношению к частицам материала другого наименования может оказаться как катодом, так и анодом, поэтому имеет место перенос материала как в желаемом направлении (на покрываемые порошковые частцы), так и в обратном (на частицы материала покрытия). Однако эксперименты показали, что после некоторого времени обработки

сплошное покрытие образуется только на покрываемых порошковых частицах при выполнении следующего условия: величина соотношения диаметров частиц материала покрытия и покрываемых порошковых частиц (dg/dft) меньше корня квадратного величины соотношения произведений температуры плавления и электросопротивления материалов покрываемого и покрытия

dУ

/Т.-5л V Л ) Проводили электроэрозионную обработку смесей порошков различных материалов и размеров порошков (использовали порошки узкого фракционного состава). Обработку вели на установке с электромеханическим вибратором и генератором импульсов с тирис- торным управлением. Порошки материала покрытия и покрываемого материала загружали в установленный на виброплите установки контейнер, являющийся одновременно токонесущим элементом - катодом (емкость контейнера 200 мл, загрузка порошкового материала 0,6-0,7 объема контейнера). Другой токонесущий элемент - анод (в виде стержня) - закрепляли на неподвижном кронштейне и погружали в порошок на глубину 2/3 высоты загрузки контейнера. Анод изготовляли из материала наносимого покрытия (медь, железо, титан) или из вольфрама. Последний обладает низкой способностью к электроискровому переносу.

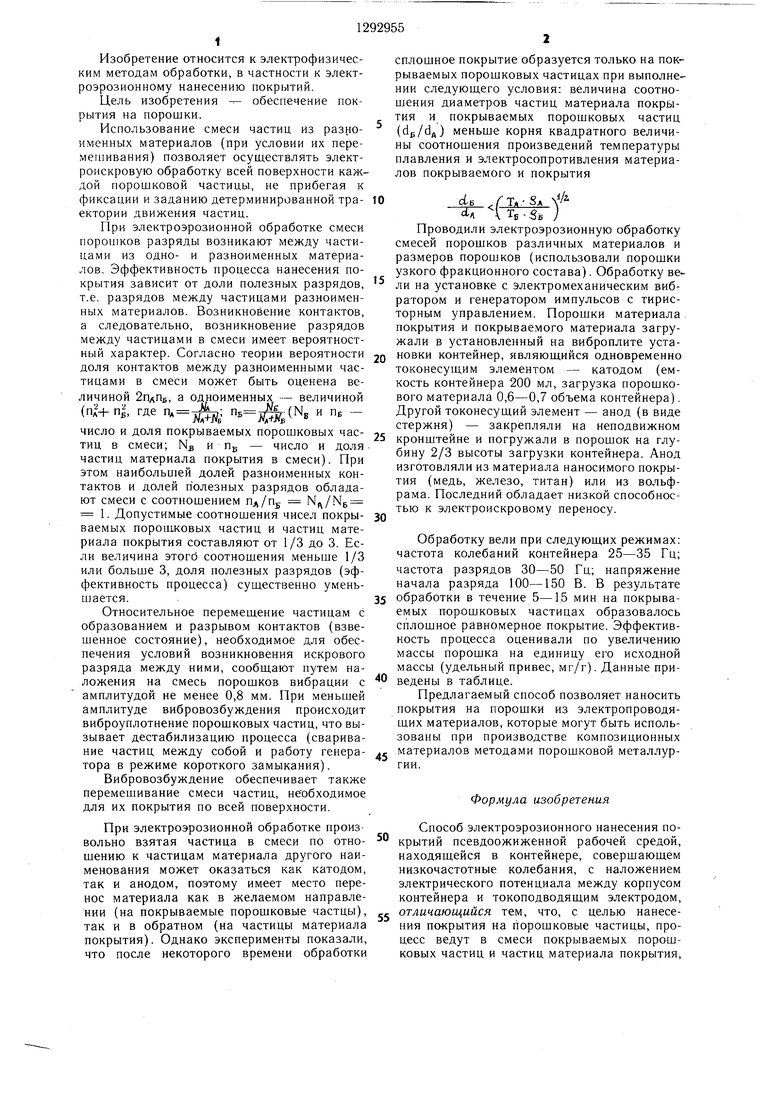

Обработку вели при следующих режимах: частота колебаний контейнера 25-35 Гц; частота разрядов 30-50 Гц; напряжение начала разряда 100-150 В. В результате обработки в течение 5-15 мин на покрываемых порошковых частицах образовалось сплошное равномерное покрытие. Эффективность процесса оценивали по увеличению массы порошка на единицу его исходной массы (удельный привес, мг/г). Данные приведены в таблице.

Предлагаемый способ позволяет наносить покрытия на порошки из электропроводящих материалов, которые могут быть использованы при производстве композиционных материалов методами порощковой металлургии.

Формула изобретения

Способ электроэрозионного нанесения покрытий псевдоожиженной рабочей средой, находящейся в контейнере, соверщающем низкочастотные колебания, с наложением электрического потенциала между корпусом контейнера и токоподводящим электродом, отличающийся тем, что, с целью нанесения покрытия на порощковые частицы, процесс ведут в смеси покрываемых порошковых частиц и частиц материала покрытия.

причем отношение диаметров частиц материала покрытия и покрываемых частиц выбирают меньше корня квадратного отноХарактеристика обрабатываемых порошков и покрытий

шения произведении температуры плавления на удельное электросопротивление покрываемого материала и покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Способ электроэрозионного легирования и устройство для его осуществления | 1989 |

|

SU1704971A1 |

| Способ электроэрозионного нанесения интерметаллического покрытия на деталь с использованием смеси электродов-гранул | 2024 |

|

RU2831580C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2367727C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ АЛИТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2696616C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

Изобретение относится к области электроэрозионного нанесения покрытий на токо- проводящие частицы в псевдоожиженной рабочей среде, совершающей низкочастотные колебания, и позволяет наносить покрытия на порошковые материалы. Для этого обрабатывают покрываемые частицы, в смеси с частицами покрытия. При этом отношение диаметров частиц удовлетворяет неравенству (df : ёд) /Тд5д: , где d - диаметр частиц; Т - температура плавления; S - удельное электросопротивление материала частиц (индекс А относится к покрываемым, Б - к частицам материала покрытия). 1 табл. ND СО ю ;о сл сл

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ вибрационной обработки стальных деталей | 1980 |

|

SU863290A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1984-11-19—Подача