(54) СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ

, 1

Изобретение относится к электрофизическим и электрохимическим методам обработки, и в частности к электроискровому легированию поверхностей деталей.

Известен способ электроискрового легирования свободными электродами-гранулами, которым сообщают движение относительно обрабатываемой поверхности посредством токонесущего элемента 1.

При указанном способе, за счет большой площади соприкосновения между обрабатываемой детальк) и гранулами и неравномерности вибровозбуждения гранул по всей поверхности детали создаются неблагоприятные условия для ведения процесса.

Это, во-первых, появление разрядов между гранулами и режим короткого замыкания для генератора, что уменьшает долю полезных искровых разрядов. Во-вторых, происходит сваривание гранул между собой их их виброуплотнение, что ухудшает стабильность процесса. Кроме того, указанным способом возможно нанесение покрытия только на выпуклые поверхности.

Целью настоящего изобретения является увеличение производительности и расширение технологических возможностей процесса электроискрового легирования свободными электродами-гранулами.

Поставленная цель достигается тем, что согласно способу электроискрового легирования токонесущий элемент располагают над поверхностью обрабатываемой детали на расстоянии 0,1-0,3 диаметра гранулы и сообщают ему относительное движение по траектории, эквидистантной обрабатываемой по10 верхности со скоростью 1 -15 м/с.

Для получения покрытий из порошковых материалов процесс ведут в среде взвешенных дисперсных частиц легирующего материала.

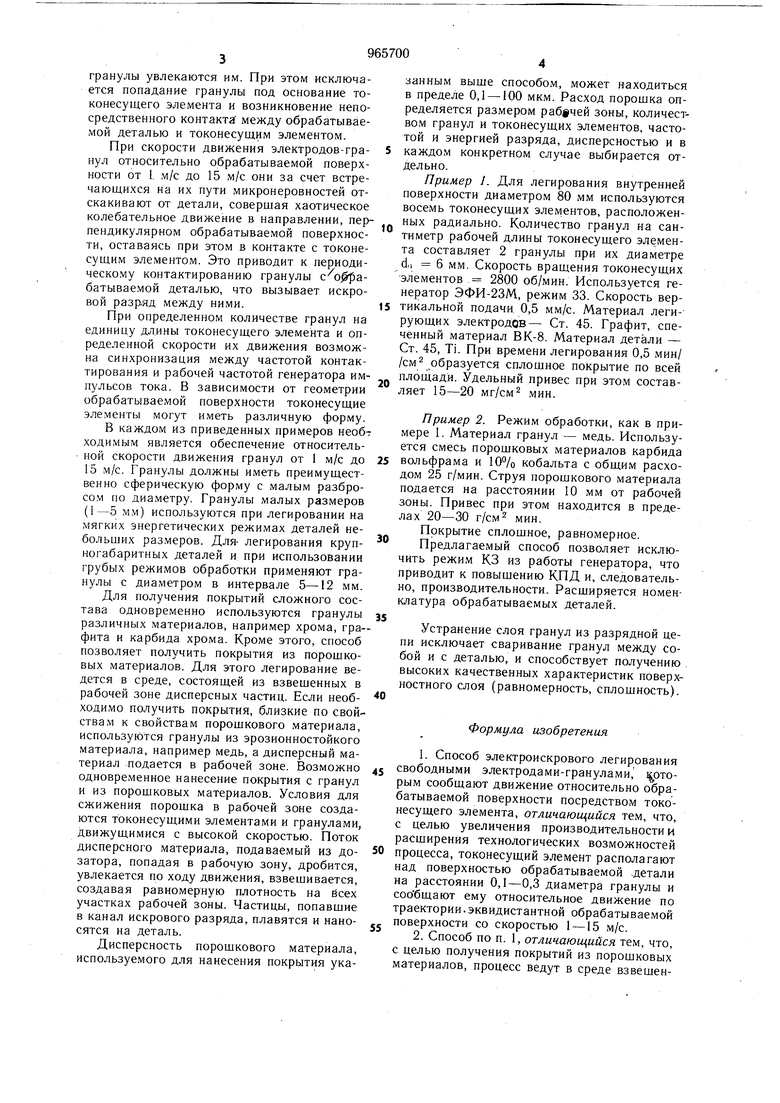

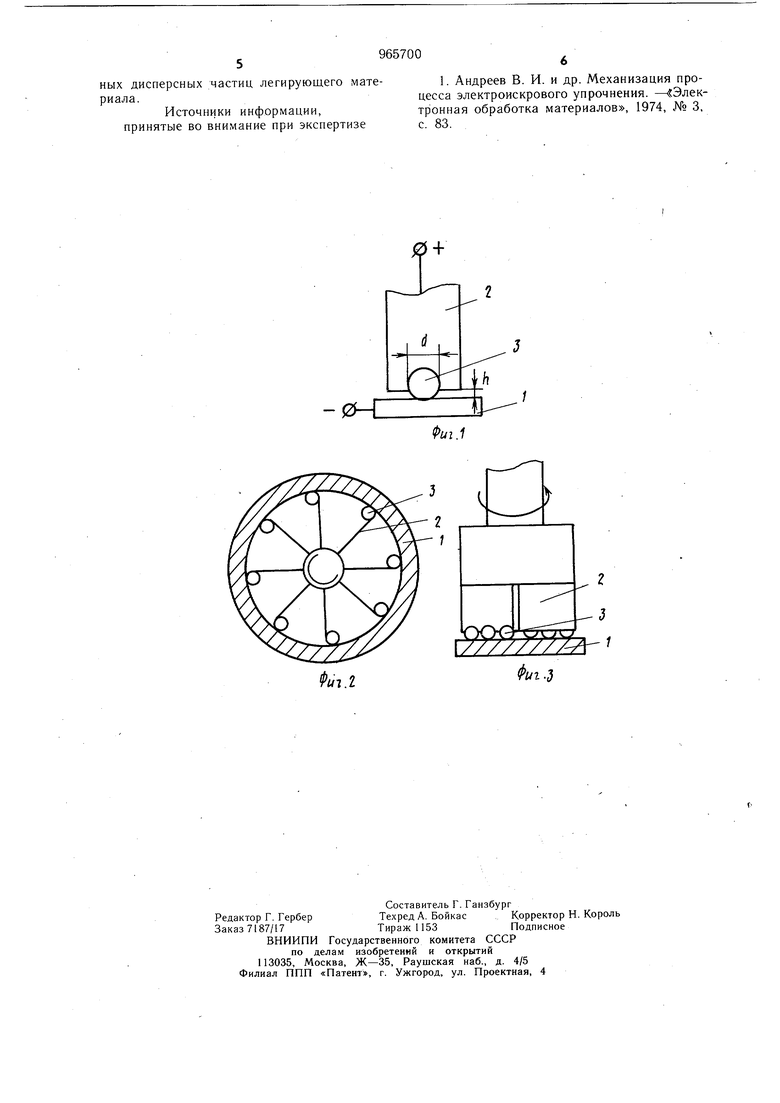

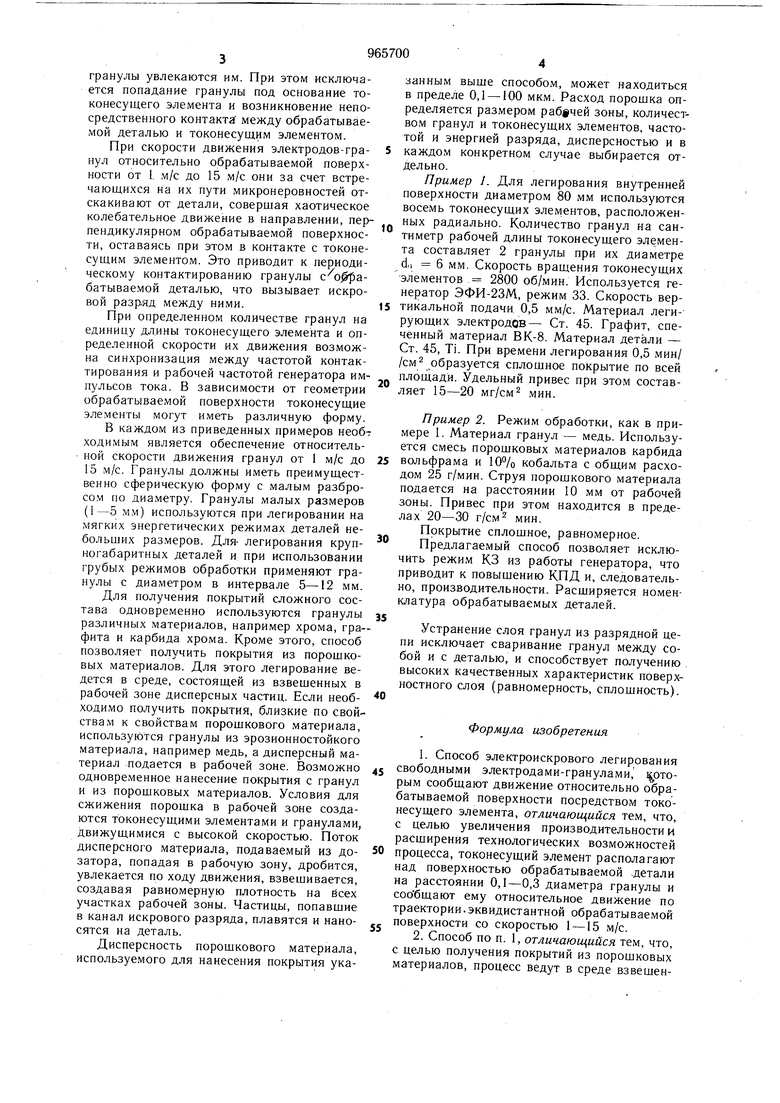

На фиг. 1 показано относительное, расположение токонесущего элемента и электрода-гранулы над поверхностью обрабатываемой детали. На фиг. 2 и 3 показаны примеры реализации способа.

Над поверхностью обрабатываемой детали 1 располагают токонесущий элемент 2 на расстоянии 0,1-0,3 диаметра электродагранулы 3.

При движении токонесущего элемента относительно поверхности детали, электродыгранулы увлекаются им. При этом исключается попадание гранулы под основание токонесущего элемента и возникновение непосредственного контактгГ между обрабатываемой деталью и токонесущим элементом. При скорости движения электродов-гранул относительно обрабатываемой поверхности от 1, м/с до 15 м/с они за счет встречающихся на их пути микронеровностей отскакивают от детали, совершая хаотическое колебательное движение в направлении, перпендикулярном обрабатываемой поверхности, оставаясь при этом в контакте с токонесущим элементом. Это приводит к периодическому контактированию гранулы с о абатываемой деталью, что вызывает искровой между ними. При определенном количестве гранул на единицу длины токонесущего элемента и определенной скорости их движения возможна синхронизация между частотой контактирования и рабочей частотой генератора импульсов тока. В зависимости от геометрии обрабатываемой поверхности токонесущие элементы могут иметь различную форму. В каждом из приведенных примеров необт .ходимым является обеспечение относительной скорости движения гранул от 1 м/с до 15 м/с. Гранулы должны иметь преимущественно сферическую форму с малым разбросом по диаметру. Гранулы малых размеров (1-5 м.м) используются при легировании на мягких энергетических режимах деталей небольших размеров. Для- легирования крупногабаритных деталей и при использовании грубых режимов обработки применяют гранулы с диаметром в интервале 5-12 мм. Для получения покрытий сложного состава одновременно используются гранулы различных материалов, например хрома, графита и карбида хрома. Кроме этого, способ позволяет получить покрытия из порошковых материалов. Для этого легирование ведется в среде, состоящей из взвещенных в рабочей зоне дисперсных частиц. Если необ.ходимо получить покрытия, близкие по свойствам к свойствам порошкового материала, используются гранулы из эрозионностойкого материала, например медь, а дисперсный материал подается в рабочей зоне. Возможно одновременное нанесение покрытия с гранул и из порошковых материалов. Условия для сжижения порошка в рабочей зоне создаются токонесущими элементами и гранулами, движущимися с высокой скоростью. Поток дисперсного материала, подаваемый из дозатора, попадая в рабочую зону, дробится, увлекается по ходу движения, взвешивается, создавая равномерную плотность на всех участках рабочей зоны. Частицы, попавщие в канал искрового разряда, плавятся и наносятся на деталь. Дисперсность порощкового материала, используемого для нанесения покрытия указанным выше способом, может находиться в пределе 0,1 -100 мкм. Расход порошка определяется размером рабочей зоны, количеством гранул и токонесущих элементов, частотой и энергией разряда, дисперсностью и в каждом конкретном случае выбирается отдельно. Пример 1. Для легирования внутренней поверхности диаметром 80 мм используются восемь токонесущих эле.ментов, расположенных радиально. Количество гранул на сантиметр рабочей длины токонесущего элемента составляет 2 гранулы при их диаметре di 6 мм. Скорость вращения токонесущих элементов 2800 об/мин. Используется генератор ЭФИ-23М, режим 33. Скорость вертикальной подачи 0,5 мм/с. Материал леги-рующих электродов- Ст. 45. Графит, спеченный материал ВК-8. Материал детали - Ст. 45, Ti. При времени легирования 0,5 мин/ /см образуется сплошное покрытие по всей площади. Удельный привес при этом составляет 15-20 мг/см мин. Пример 2. Режим обработки, как в примере 1. Материал гранул - медь. Используется смесь порошковых материалов карбида вольфрама и 10% кобальта с общим расходом 25 г/мин. Струя порощкового материала подается на расстоянии 10 мм от рабочей зоны. Привес при этом находится в пределах 20-30 г/см мин. Покрытие сплошное, равномерное. Предлагаемый способ позволяет исключить режим КЗ из работы генератора, что приводит к повышению КПД и, следовательно, производительности. Расширяется номенклатура обрабатываемых деталей. Устранение слоя гранул из разрядной цепи исключает сваривание гранул между собой и с деталью, и способствует получению высоких качественных характеристик поверхностного слоя (равномерность, сплошность). Формула изобретения 1.Способ электроискрового легирования свободными электродами-гранулами, I OTOрым сообщают движение относительно обрабатываемой поверхности посредством токонесущего элемента, отличающийся тем, что, с целью увеличения производительности и расщирения технологических возможностей процесса, токонесущий элемент располагают над поверхностью обрабатываемой .детали на расстоянии 0,1-0,3 диаметра гранулы и сообщают ему относительное движение по траектории.эквидистантной обрабатываемой поверхности со скоростью 1 -15 м/с. 2.Способ по п. 1, отличающийся тем, что, с целью получения покрытий из порошковых материалов, процесс ведут в среде взвешенных дисперсных частиц легирующего материала.

Источники информации, принятые во внимание при экспертизе

1. Андреев В. И. и др. Механизация процесса электроискрового упрочнения. - Электронная обработка материалов, 1974, № 3, с. 83,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрической обработки | 1984 |

|

SU1349915A1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1119815A1 |

| Способ электроискрового нанесения покрытия свободными электродами-гранулами | 2017 |

|

RU2650665C1 |

| Способ электроэрозионного нанесения покрытий | 1984 |

|

SU1292955A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2001 |

|

RU2196665C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| Способ электроэрозионного легирования и устройство для его осуществления | 1989 |

|

SU1704971A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

-0-1

J

2

(Г

U

Авторы

Даты

1982-10-15—Публикация

1981-01-04—Подача