,

Изобретение относится к обработке деталей резанием, а именно к способам установки деталей на металлоре- жу0(их станках.

Целью изобретения является повы- шение точности базирования деталей, поверхности-базы которых имеют многокомпонентные отклонения от прямолинейности или плоскостности, путем оптимального фазового расположе- ния поверхности-базы относительно установочных элементов устройства.

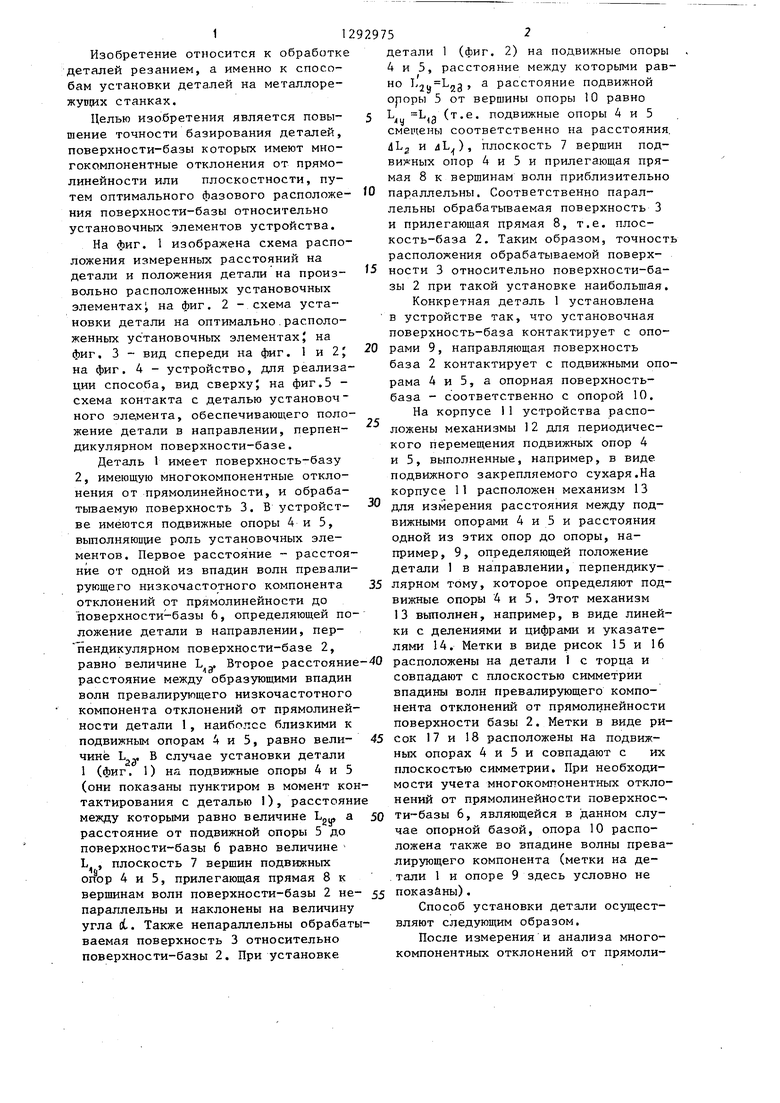

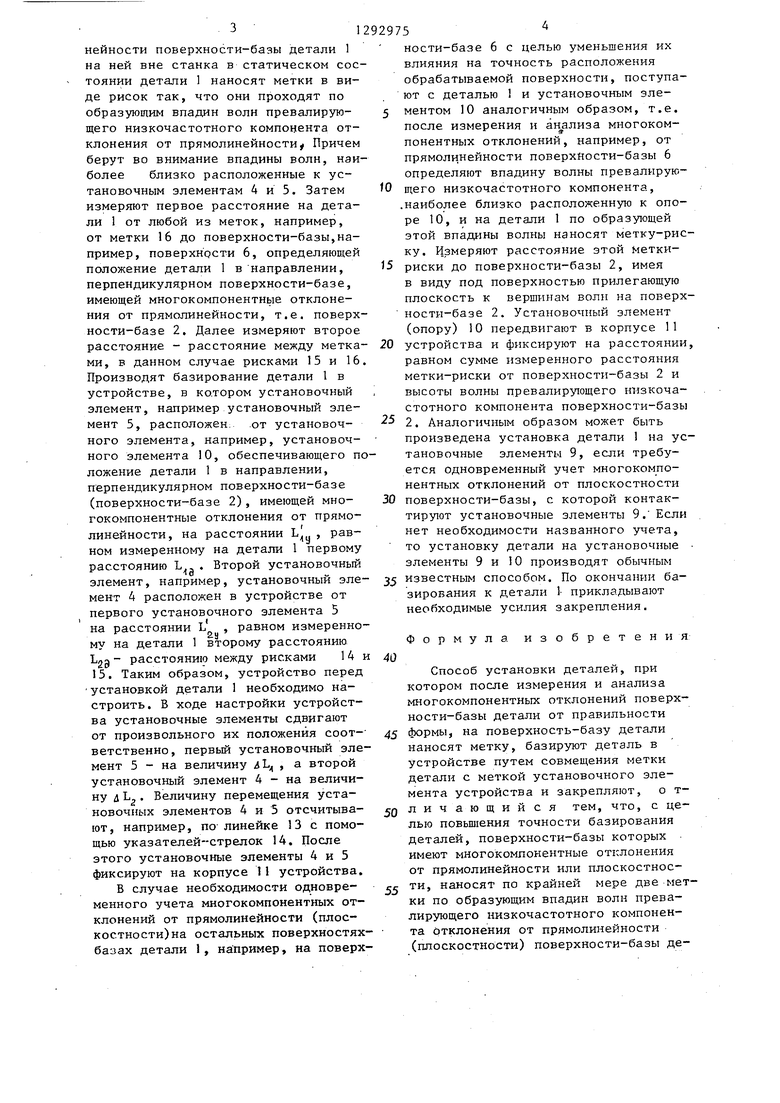

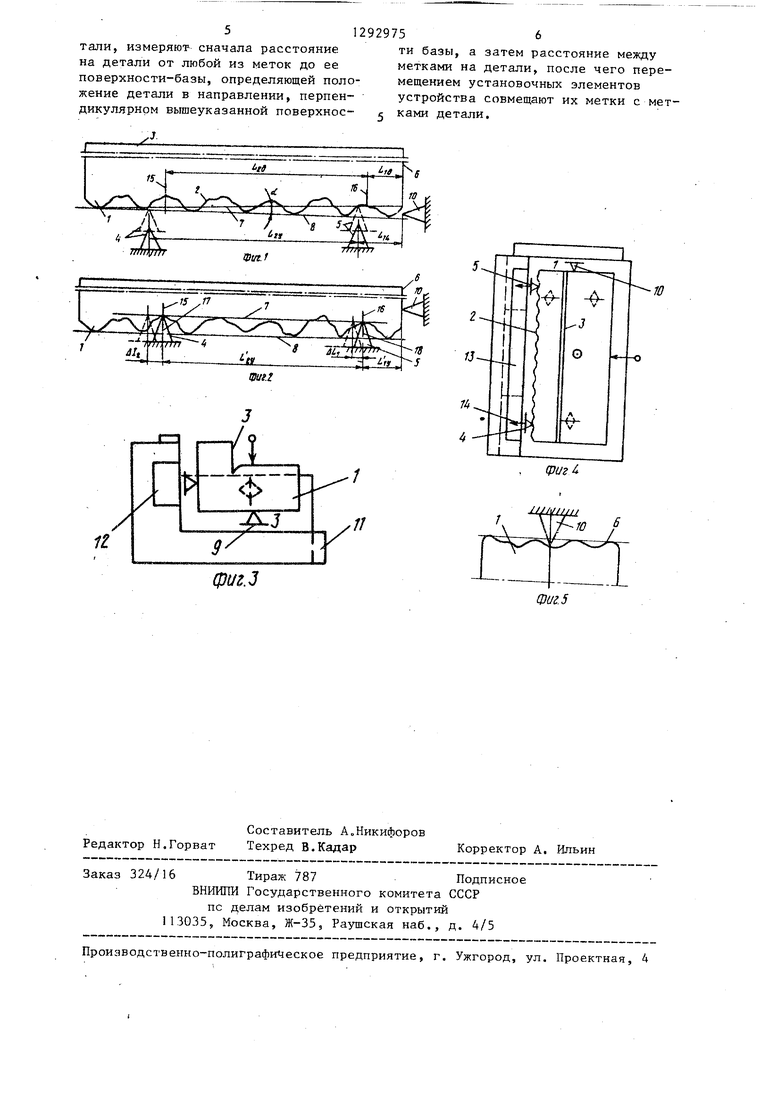

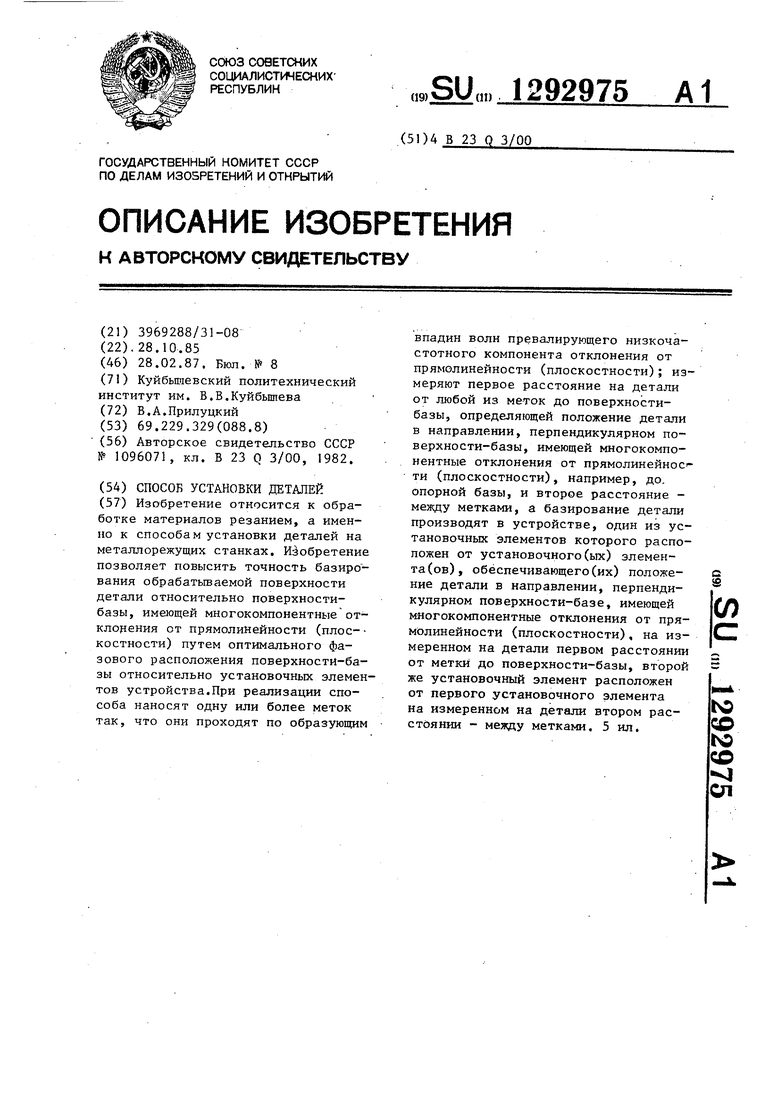

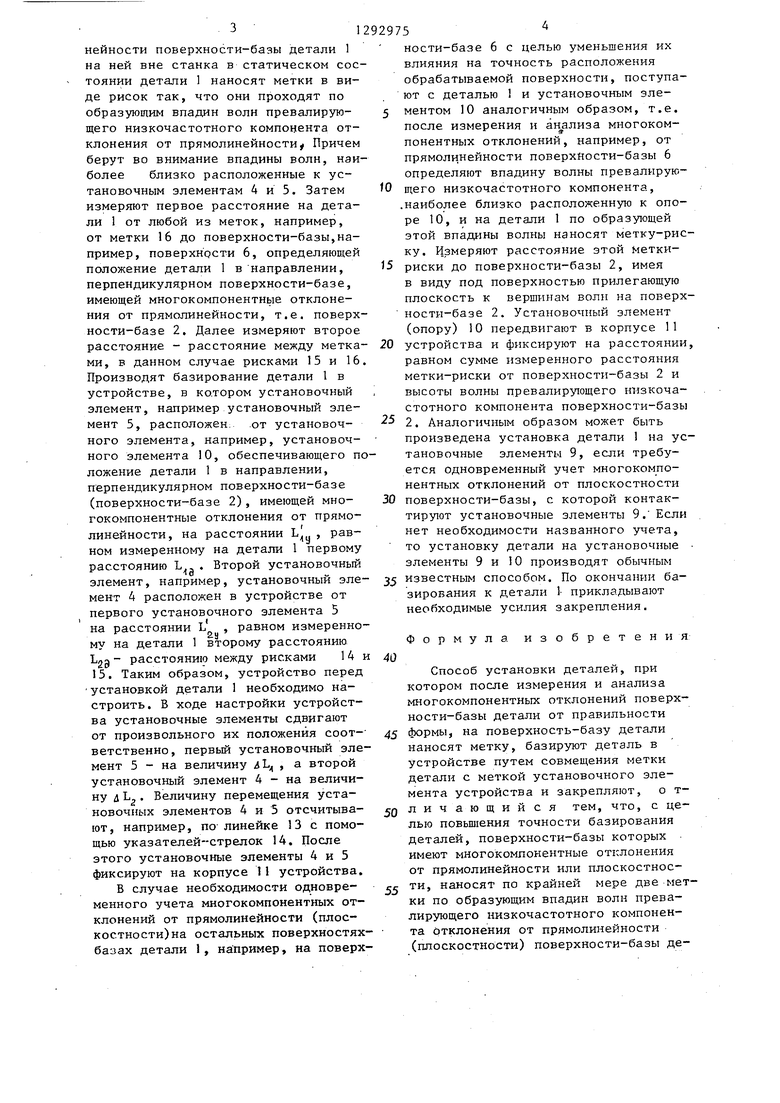

На фиг. 1 изображена схема расположения измеренных расстояний на детали и положения детали на произ вольно расположенных установочных элементахi на фиг. 2 - схема установки детали на оптимально.расположенных установочных элементах; на фиг. 3 - вид спереди на фиг. 1 и 2 J на фиг. 4 - устройство, для реализации способа, вид сверху; на фиг.5 - схема контакта с деталью установочного эле,мента, обеспечивающего положение детали в направлении, перпендикулярном поверхности-базе.

Деталь 1 имеет поверхность-базу 2, имеющую многокомпонентные отклонения от прямолинейности, и обрабатываемую поверхность 3. В устройст- ве имеются подвижные опоры 4 и 5, выполняюи1ие роль установочных элементов. Первое расстояние - расстояние от одной из впадин волн превалирующего низкочастотного компонента отклонений от прямолинейности до Поверхности-базы 6, определяющей положение детали в направлении, пер- пендикулярном поверхности-базе 2, равно величине L . Второе расстсяние расстояние между образующими впадин волн превалирующего низкочастотного компонента отклонений от прямолинейности детали 1, наиболее близкими к подвижным опорам 4 и 5, равно вели- чине L д. В случае установки детали 1 (фиг. 1) на подвижные опоры 4 и 5 (они показаны пунктиром в момент контактирования с деталью 1), расстояни между которыми равно величине Lg, а расстояние от подвижной опоры 5 до поверхности-базы 6 равно величине L, плоскость 7 вершин подвижных опор 4 и 5, прилегающая прямая 8 к вершинам волн поверхности-базы 2 не- параллельны и наклонены на величину угла оС. Также непараллельны обрабатываемая поверхность 3 относительно поверхности-базы 2. При установке

5

5

5 0 5 0 5

детали 1 (фиг. 2) на подвижные опоры 4 и 5, расстояние между которыми равно , а расстояние подвижной ороры 5 от вершины опоры 10 равно L (т.е. подвижные опоры 4 и 5 смещены соответственно на расстояния. dLj и /iL), плоскость 7 вершин подвижных опор 4 и 5 и прилегающая прямая 8 к верщинам волн приблизительно параллельны. Соответственно параллельны обрабатываемая поверхность 3 и прилегающая прямая 8, т.е. плоскость-база 2. Таким образом, точность расположения обрабатываемой поверхности 3 относительно поверхности-базы 2 при такой установке наибольшая.

Конкретная деталь 1 установлена в устройстве так, что установочная поверхность-база контактирует с опорами 9, направляющая поверхность база 2 контактирует с подвижными опо- рама 4 и 5, а опорная поверхность- база - соответственно с опорой 10.

На корпусе 11 устройства расположены механизмы 12 для периодического перемещения подвижных опор 4 и 5, выполненные, например, в виде подвижного закрепляемого сухаря.На корпусе 11 расположен механизм 13 для измерения расстояния между подвижными опорами 4 и 5 и расстояния одной из этих опор до опоры, например, 9, определяющей положение детали в направлении, перпендикулярном тому, которое определяют подвижные опоры 4 и 5. Этот механизм 13 вьтолнен, например, в виде линейки с делениями и цифрами и указателями 14. Метки в виде рисок 15 и 16 расположены на детали 1 с торца и совпадают с плоскостью симметрии впадины волн превалирующего компонента отклонений от прямолинейности поверхности базы 2. Метки в виде рисок 17 и 18 расположены на подвижных опорах 4 и 5 и совпадают с их плоскостью симметрии. При необходимости учета многокомпонентных отклонений от прямолинейности поверхнос-. ти-базы 6, являющейся в данном случае опорной базой, опора 10 расположена также во впадине волны превалирующего компонента (метки на детали 1 и опоре 9 здесь условно не показаны).

Способ установки детали осуществляют следующим образом.

После измерения и анализа многокомпонентных отклонений от прямолинейности поверхности-базы детали 1 на ней вне станка в статическом состоянии детали 1 наносят метки в виде рисок так, что они проходят по образующим впадин волн превалирзта- щего низкочастотного компонента отклонения от прямолинейности Причем берут во внимание впадины волн, наиболее близко расположенные к установочным элементам 4 и 5. Затем измеряют первое расстояние на детали 1 от любой из меток, например, от метки 16 до поверхности-базы,например, поверхности 6, определяющей положение детали 1 в направлении, перпендикулярном поверхности-базе, имеющей многокомпонентные отклонения от прямолинейности, т.е. поверхности-базе 2. Далее измерявот второе расстояние - расстояние между метками, в данном случае рисками 15 и 16 Производят базирование детали 1 в устройстве, в ко.тором установочный элемент, например установочный элемент 5, расположен: .от установочного элемента, например, установочного элемента 10, обеспечивающего положение детали 1 в направлении, перпендикулярном поверхности-базе (поверхности-базе 2), имеющей многокомпонентные отклонения от прямолинейности, на расстоянии L , равном измеренному на детали 1 первому расстоянию L . . Второй установочный элемент, например, установочный элемент 4 расположен в устройстве от первого установочного элемента 5 на расстоянии L , равном измеренному на детали 1 второму расстоянию расстоянию между рисками 1 4 и 15. Таким образом, устройство перед установкой детали 1 необходимо настроить. В ходе настройки устройства установочные элементы сдвигают от произвольного их положения соот- ветственно, первый установочный элемент 5 - на величину 4L, , а второй установочный элемент 4 - на величину d L.. Величину перемещения установочных элементов 4 и 5 отсчитывают, например, по линейке 13 с помощью указателей-стрелок 14. Цосле этого установочные элементы 4 и 5 фиксируют на корпусе 11 устройства. В случае необходимости одновременного учета многокомпонентных отклонений от прямолинейности (плоскостности) на остальных поверхностях- базах детали 1, например, на поверх0

5

0

ности-базе 6 с целью уменьшения их влияния на точность расположения обрабатываемой поверхности, поступают с деталью 1 и установочным элементом 10 аналогичным образом, т.е. после измерения и анализа многокомпонентных отклонений, например, от прямолинейности поверхности-базы 6 определяют впадину волны превалирующего низкочастотного компонента, .наиболее близко расположенную к опоре 10, и на детали 1 по образующей этой впадины волны наносят метку-риску. Измеряют расстояние этой метки- риски до поверхности-базы 2, имея в виду под поверхностью прилегающую плоскость к вершинам волн на поверхности-базе 2. Установочный элемент (опору) 10 передвигают в корпусе 11 устройства и фиксируют на расстоянии, равном сумме измеренного расстояния

метки-риски от поверхности-базы

и

высоты волны превалирующего низкочастотного компонента поверхности-базы 2. Аналогичным образом может быть произведена установка детали 1 на установочные элементы 9, если требуется одновременный учет многокомпонентных отклонений от плоскостности поверхности-базы, с которой контактируют установочные элементы 9. Если нет необходимости названного учета, то установку детали на установочные элементы 9 и 10 производят обычным известным способом. По окончании базирования к детали 1- прикладывают необходимые усилия закрепления.

Формула изобретен и я

0

Способ установки деталей, при котором после измерения и анализа многокомпонентных отклонений поверхности-базы детали от правильности 5 формы, на поверхность-базу детали наносят метку, базируют деталь в устройстве путем совмещения метки детали с меткой установочного элемента устройства и закрепляют, о т- личающийся тем, что, с целью повьш1ения точности базирования деталей, поверхности-базы которых имеют многокомпонентные отклонения от прямолинейности или плоскостнос

ти, наносят по крайней мере две метки по образующим впадин волн превалирующего низкочастотного компонента отклонения от прямолинейности (плоскостности) поверхности-базы де5 12929756

тали, измеряют сначала расстояниети базы, а затем расстояние между на детали от любой из меток до ееметками на детали, после чего переповерхности-базы, определяющей поло-мещением установочных элементов жение детали в направлении, перпен-устройства совмещают их метки с мет- дикулярнрм вышеуказанной поверхнос- ками детали,

xJ

lOutf

-15,

Lz:

NiTA

ii

tSL.

л1,2

ЦК11.1

г - ЛЗ

±,

W

ill

-fS -5

1г

/

/

1 11

риг

Ю

фиг.З

Составитель A„Никифоров Редактор Н.Горват Техред В.КадарКорректор А. Ильин

Заказ 324/16 Тираж 787Подписное

ВНИИПИ Государственного комитета СССР

ПС делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки деталей в самоцентрирующем устройстве | 1982 |

|

SU1096071A1 |

| Способ скрытого малоинвазивного маркирования объекта с целью его идентификации | 2016 |

|

RU2644121C2 |

| Способ и устройство для управления термосиловой обработкой | 2021 |

|

RU2768412C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2003 |

|

RU2247318C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ В ПРОСТРАНСТВЕ ЭЛЕМЕНТОВ СБОРНЫХ КОНСТРУКЦИЙ | 2020 |

|

RU2759013C1 |

| СПОСОБ СБОРКИ ПОДВИЖНЫХ СОЕДИНЕНИЙ | 1994 |

|

RU2080233C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ПОЛОЖЕНИЯ ВЫСОКОСКОРОСТНОГО СОСТАВА (ВАРИАНТЫ) | 2022 |

|

RU2816417C1 |

| ДЕТАЛЬ, ФИКСАТОР ДЕТАЛИ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2469216C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБЪЕКТА В ПРОСТРАНСТВЕ | 2016 |

|

RU2677121C2 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

Изобретение относится к обработке материалов резанием, а именно к способам установки деталей на металлорежущих станках. Изобретение позволяет повысить точность базирования обрабатываемой поверхности детали относительно поверхности- базы, имеющей многокомпонентные от- клорения от прямолинейности (плос- костности) путем оптимального фазового расположения поверхности-базы относительно установочных элементов устройства.При реализации способа наносят одну или более меток так, что они проходят по образующим впадин волн превалирующего низкочастотного компонента отклонения от прямолинейности (плоскостности); измеряют первое расстояние на детали от любой из меток до поверхности- базы, определяющей положение детали в направлении, перпендикулярном поверхности-базы, имеющей многокомпонентные отклонения от прямолинейнос-- ти (плоскостности), например, до. опорной базы, и второе расстояние - между метками, а базирование детали производят в устройстве, один из установочных элементов которого расположен от установочного(ых) элемента (ов), обеспечивающего(их) положение детали в направлении, перпендикулярном поверхности-базе, имеющей многокомпонентные отклонения от прямолинейности (плоскостности), на измеренном на детали первом расстоянии от метки до поверхности-базы, второй же установочный элемент расположен от первого установочного элемента на измеренном на детали втором расстоянии - между метками. 5 ил. I (Л to QO tsD СО СП

| Способ установки деталей в самоцентрирующем устройстве | 1982 |

|

SU1096071A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-28—Подача