1Изобретение относится к способам обработки стекла путем обесщелачи- вания его поверхности и может быть использовано для производства стек- лоизделий с повышенной химической устойчивостью.

Цель изобретения - повьпиение эксплуатационной надежности и снижение стоимости.

При введении в стеклоизделие пористого сфероидального тела, пропитанного химическим реагентом, при 450-600 с реагент разлагается с об15азованием кислых газов, например SO,, ПС1, HF, в зависимости от исхоного состава. В результате взаимодействия этих газов со стеклом внутренняя поверхность стекла обедняется щелочными ионами, которые переходят в легкорастворимые сульфаты, хлориды, фториды натрия. Пятен на дне изделия не остается, так как в результате газо- и паровыделения из пор сфероидального тела оно вращается и перекатывается на горячем дне изделия, что спосрбствует протеканию термохимического процесса по всему объему, изделия и обеспечивает стабильность повышения химической устойчивости обрабатываемых стеклоизделий.

Пример 1. Сфероидальное тело (шарик) диаметром 6-7 мм из огнеупорного пористого материала (шамота) пропитывают 0,2 М раствором сульфата аммония.

Флаконы из щелочно-алюмосиликат- ного стекла вместимостью 50 мп наг

ревают в печи до температуры на 10 С

ниже температуры размягчения стекла, затем через отверстия в своде печи, расположенные соосно с центрами флаконов, вводят во флаконы шарики, пропитанные раствором сульфата аммония. Продолжительность выдержки флаконов в печи при температуре обработки 10 мип. Затем флаконы отжигают.

; Образовавшийся напет сульфата нат рия легко смывается. Флаконы после

5

0

5

0

промывки прозрачны, пятна отсутствуют .

Изменение рН дистиллированной воды после автоклавирования обработанных флаконов составляет 0,95, а выход На - 0,662 мкг/мл раствора.

Пример 2. Шарики диаметром 6-7 мм из пористого огнеупорного материала (шамота) пропитанные 0,02 М раствором смеси, состоящей из 50% сульфата аммония и 50% хлорида аммония, вводят во флаконы вместимостью 50 МП из щелочно-силикатного стекла на конвейере между стеклофор- мующей машиной и отжигательной печью, когда температура изделия 450-600 С.

Изменение рН дистиллированной воды после автоклавирования у обработанных флаконов составляет О,85.Пятна на дне флаконов отсутствуют.

Кроме того, были исследованы способы обработки шариками, пропитанными , .

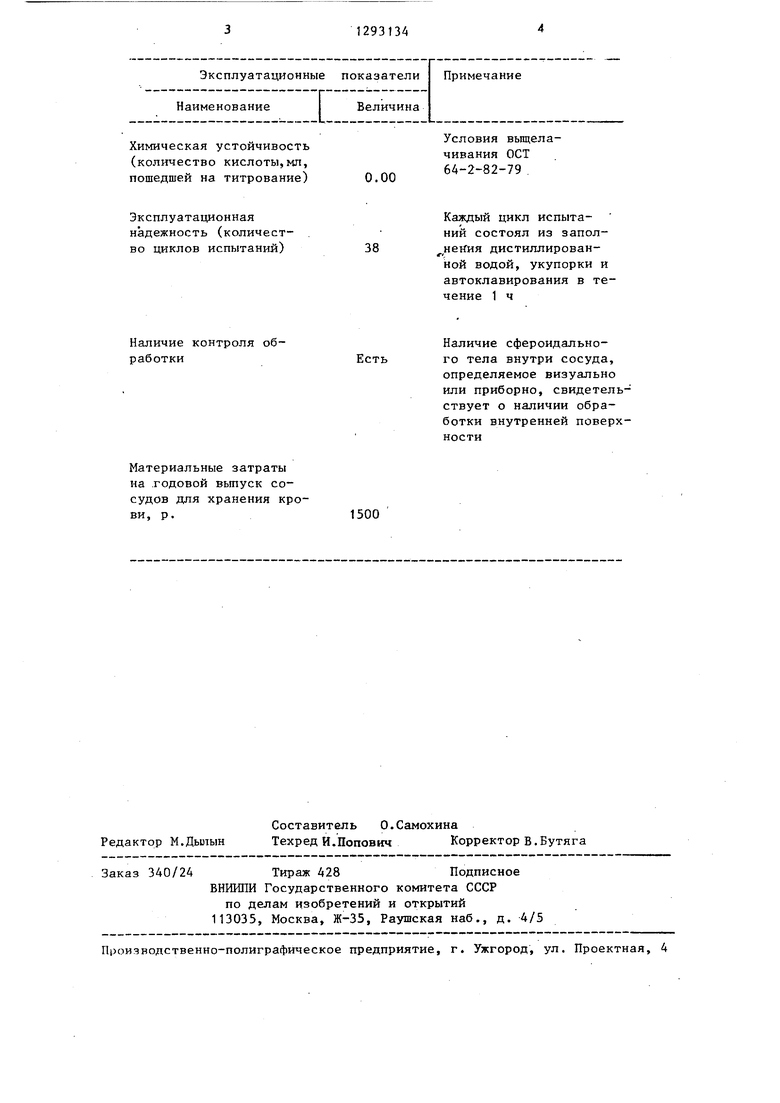

Химическая устойчивость бутьток оценивалась ацидометрическим титрованием вьш елоченных оснований в пересчете на после автоклавирования бутылок с затаренной дистиллированной водой в течение 1 ч.

Эксплуатационные показатели при ведены в таблице.

Формула изобретения

Способ повьш1ения химической устойчивости полых стеклоизделий путем нагрева их до температуры на lO-ZO C ниже температуры размягчения и обработки внутренней поверхности химическим реагентом, разлагающимся при нагревании с образованием кислых газов, и последующего отжига, о т- л и ч а ю щ и и с я тем, что, с целью повьш1ения эксплуатационной надежности и снижения стоимости, химическим реагентом пропитывают СЙР- роидальное тело из пористого жаро- прочного материала и помещают его в полость стеклоизделия.

Химическая устойчивость (количество кислоты, мл, пошедшей на титрование)

Эксплуатационная надежность (количество циклов испытаний)

Наличие контроля обработки

Материальные затраты на .годовой вьшуск сосудов для хранения крови, р.

Редактор М.Дьшын

Составитель О.Самохина

Техред И.Попович Корректор в, Бутяга

Заказ 340/24 Тираж 428Подписное

ВНРШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0.00

Условия выщелачивания ОСТ 64-2-82-79 .

Каждый цикл испытаний состоял из запол- некия дистиллированной водой, укупорки и автоклавирования в течение 1 ч

Наличие сфероидально- го тела внутри сосуда, определяемое визуально или приборно, свидетельствует о наличии обработки внутренней поверхности

1500

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения химической устойчивости полых стеклоизделий | 1988 |

|

SU1671628A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК ДЛЯ КРОВИ, ТРАНСФУЗИОННЫХ И ИНФУЗИОННЫХ ПРЕПАРАТОВ | 2012 |

|

RU2508256C2 |

| Способ термохимической обработки полых стеклоизделий | 1990 |

|

SU1742242A1 |

| СОРБЕНТ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2087186C1 |

| Способ термохимической обработки полых стеклоизделий | 1988 |

|

SU1564132A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА | 2010 |

|

RU2453367C1 |

| Способ термохимической обработки | 1991 |

|

SU1812166A1 |

| УЛУЧШЕННЫЕ НОСИТЕЛИ ИЗ ОКСИДА АЛЮМИНИЯ И КАТАЛИЗАТОРЫ НА ОСНОВЕ СЕРЕБРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2004 |

|

RU2372342C2 |

Язобретение относится к способу повьшения химической устойчивости стеклоиздехГий медицинского назначения, например для хранения- мед- препаратов. С целью повышения эксплуатационной надежности и снижения стоимости обработку внутренней поверхности ведут с помощью сфероидального тела из пористого жаропрочного материала, которое предварительно пропитывают химическим реагентом, разлагающимся при нагревании с образованием ;сислых газов, и помещают внутрь стеклоизделия, нагревают до температуры на 10-20 С ниже температуры размягчения и от- ;жигают. 1 табл.

| Патент США N 3314772, | |||

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Патент США № 3281225, кл | |||

| , опублик | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1987-02-28—Публикация

1984-06-28—Подача