112

Изобретение относится к усовершенствованному способу получения 0,- С, -алкилбензолсульфонатов ши CJQ - С о алкилсульфатов, которые находят применение в качестве поверхностно- активных веществ (ПАВ).

Цель изобретения - повышение качества целевого продукта и уменьшение количества вредных выбросов, что достигается сульфированием исходных ал- килбензолов и спиртов газообразным, в частности серным ангидридом, и жидким (концентрированная серная кислота или 2-8%-ный олеум) сульфирующим агентом поочередно в любой последова тельности, поддерживая молярное соотношение алкилбензолы или спирты : газообразный сульфирующий агент : жидкий сульфирующий агент равны 1: .0,48-0,81:0,34-1,

Пример (прототип), В аппарат с мешалкой непрерывно подают при интенсивном перемешивании и температуре 45°С 12,05 кг/мин (50,2 моль/мин) алкилбензолов средней молекулярной массы 240, содержа- С,р атомов углерода в алкшть ной цепи, и 18,8 газообразног сульфирующего агента, содержащего 1,31 м /мин (58,8 моль/мин) паров триоксида серы, из которого предварительно удаляют 17,3 г/мин 8%-ного олеума и направляют его в отходы производства. Концентрация триоксида серы в сульфирующем агенте составля- ет 7 об,%, время обработки 30 мин. Молярное соотношение газообразный сульфирующий агент:алкилбензолы 1,17:1.

Реакционную смесь, полученную в результате обработки, отделяют от газовой фазы. Отходящие газы в количестве 17,6 , включающие 11,3 л/мин паров триоксида серы, отправляют на обработку гидроксидом .натрия (40,5 г/мин), после чего получают 143,9 г/мин сульфата натрия.

Реакционную массу нейтрализуют 9%-ньм водным раствором гидроксида натрия (5,46 мас,%). После нейтрали- зации получают продукт в виде пасты содержащей 40,6% алкилбензолсульфонатов, 0,9% непревращенных соединений, 0,68% сульфата натрия, с цветностью

50 единиц по йодной шкале, I

Выход алкилбензолсульфонатов составляет 95%. Степень превращения паров сульфоагента 83%, Расход гидр

5

1

0

5

0

0

5

732

оксида натрия на нейтрализацию отходов составляет 5,768 г на 1 кг алкилбензолов.

Пример 2,В объемный реактор с мешалкой при 20 С и интенсивном перемешивании подают 4 г/мин (16,7 ммоль/мин) алкилбензолов средней мол. массы 240 и 0,607 г/мин (6,68 ммоль/мин) 8%-ного олеума. За счет тепла реакции температура поднимается до 40 С ив течение 20 мин получают 92,14 г (4,607 г/мин) реакционной массы. Полученную реакционную массу непрерывно подают в следующий аппарат с мешалкой, где ее обра- батывают 4,34 г/мин газообразного сульфирующего агента, содержащего 0,304 л/мин (13,2.1 ммоль/мин) триоксида серы. Обработку ведут при интенсивном перемешивании и температуре 40 С в течение 30 мин.

Концентрация триоксида серы в газообразном сульфирующем агенте сое- тавляет 7 об,%.

Молярное соотношение газообразный сульфирующий агент:алкилбензолы составляет 0,8:1, жидкий агент:алкилбензолы - 0,4:1.

После обработки двумя сульфирующими реагентами и отделения отходящих газов полученную реакционную массу i нейтрализуют 13,6%-ным водным раство- ром гидроксида натрия (8,07 мас,%) и получают целевой продукт в виде пасты, содержащей 45,7% алкилбензолсульфонатов, 1,4% непревращенных соединений, 4,87% сульфата натрия, с цветностью 15 единиц йодной шкалы.

Выход алкилбензолсульфонатов составляет 97,1%. Степень превращения паров сульфоагента 99,8%,

Отделенные отходящие газы также обрабатывают водным раствором гидроксида из расчета 0,42 мг/мин на 100%. гидроксида натрия и получают 0,74 мг/мин сульфата натрия.

Расход гидроксида натрия на нейтрализацию отходов составляет 0,105 г

на 1 кг алкилбензолов, 1 .

Пример 3, В условиях примера

2 24 г/мин (16,7 ммоль/мин) алкилбензолов мол, массы 240 сначала обрабатывают 1,62 г/мин (16,7 ммоль/ мин) 2%-ного олезта при 36 С в течение 30 мин, В результате этой обработки получают 148,7 г (4,95 г/мин) реакционной массы, которую затем обрабатывают 0,180 л/мин (8 ммоль/

3 1

мин) паров триоксида серы, разбавленных воздухом до 7 об,% при 45 С в течение 30 мин. Молярное соотношение олеум:алкилбензолы составляет 1г1, молярное соотношение трноксид серы:алкилбензолы составляет 0,48:1.

В результате обработки алкилбензо лов жидким и газообразным сульфирующими агентами получают 6,27 г/мин реакционной массы, включающей 82,4% поверхностно-активных алкилбензол- сульфокислот, 10., 3% серной кислоты в расчете на триоксид серы 1,9% непревращенных соединений и 1,77 л/мин газовой фазы, включающей 0,0028 об.% паров триоксида серы. Газовую фазу отделяют и очищают 0,177 мг/мин гидр оксида натрия, получая при этом 0,3 г/мин сульфата натрия.

Реакционную массу нейтрализуют 18,2%-ным водным, раствором гидрокси- да натрия (9,95 мас.%) и получают целевой продукт, содержащий 41,3% алкилбензолсульфонатов, 0,9% непревращенных соединений, 8,5% сульфата натрия. Цветность продукта составляет 10 единиц йодной шкалы. Выход алкилбензолсульфонатов 97%, степень превращения паров, сульфоагента 99,97%. Расход гидроксида натрия на нейтрализацию отходов 0,044 г на

I кг алкилбензолов. I

Пример 4. В объемном реакторе с мешалкой при 30 С и интенсивном перемешивании обрабатывают 3,6 г/мин (16,66 ммоль/мин) жирных спиртов фракции С с гидроксиль ным числом 259,7 мг КОН/г средней мол.массы 216, 0,533 г/мин (5,83 ммоль/мин) 8%-ного олеума. Молярное соотношение жидкий сульфирующий агент:спирты составляет 0,35:1, Температуру обработки поддерживают равной , В течение 30 мин полу- чают 123,9 г (4,13 г/мин) реакционной массы, которую непрерывно вводят в пленочный реактор, где ее обрабатывают 0,3 л/мин (13,6 ммоль/мин) паро триоксида серы, разбавленных воздухо до 5 об.% с общим расходом газовой фазы 4,35 л/мин. При этом молярное соотношение газообразный сульфирующи агент:спирты составляет 0,81:1, Температуру обработки поддерживают рав- ной 40 С, время обработки 2,6 мин. После обработки газообразным сульфирующим агентом жидкую фазу отделяют от газовой и получают 5,19 г/мин р-е734

акционной массы и 4,05 л/мин отходящих газов, которые включают 0,0027 об.% паров триоксида серы. Реакционная масса содержит 92,3% поверхностно-активных алкилсерных кислот, 1,7% непревращенных соединений и 3,8% серной кислоты в расчете на триоксид серы. Реакционную массу нейтрализуют 13%-ным водным раствором гидроксида натрия и получают це- левой продукт, Б состав которого входит 44,3% алкилсульфатов, 0,8% непревращенных соединений и 3,2% сульфата д атрия, с цветностью 15 единиц йодной шкалы. Выход алкилсульфатов 99,8%.

Отходящий газ обрабатывают водным растворрм гидроксида натрия 3,84 г/ми (0,388 мг/мин или 7,96 мас.%) и получают 0,69 мг/мин сульфата натрия. Расход гидроксида натрия на нейтрализацию отходов сульфирующего агента составляет 0,104 г на 1 кг взятых спиртов.

Пример 5. В условиях примера 3 обработку высших жирных спиртов средней мол.массы 216 проводят 99,9% ной серной кислотой, поддерживая молярное соотношение жидкий сульфирующий агент:спирты равным 1:1 и расход спиртов 3,6 г/мин (16,66 ммоль/мин) и серной кислоты 1,63 г/мин (16,66 ммоль/мин). Получают 5,23 г/мин реакционной массы, которую затем обрабатывают парами триоксида серы (8,16 ммоль/мин), разбавленными воздухом до 7 об.%. Молярное соотношение газообразный сульфирующий агент:спирты составляет 0,5:1.

В результате обработки двумя сульфирующими агентами получают реакцио } - ную массу (5,88 г/мин), содержащую 81,3% поверхностно-активных алкилсерных кислот, 8,86% серной кислоты

в расчете на триоксид серы, 1,8% непреврап1енных соединений и газовую фазу (1,77 л/мин), в которой содержится 0,0028 об,% паров серы, которую направляют на обработку, как в примере 3, Расход щелочи на нейтрализацию отходов триоксида серы с отходящими газами составляет 0,0443 г на 1 кг взятых спиртов (9,83 мас.%). В состав пасты после нейтрализации входит 40,5% алкилсульфатов. О, 8% непревращенных соединений и .7,5% сульфата натрия.

Выход алкилсульфатов 96,9%; цветность пасты алкилсульфатов 10

единиц йодной шкалы; степень превращения паров триоксида серы 99,95%,

Пример 6,В пленочный реактор, снабженный устройством интенсивного смешения, непрерывно при 30 С подают в виде пленки 14,19кг/ мин (60,98 моль/мин) высших жирных первичных спиртов фракции С, гидроксильным числом 241 мг КОН/Г средней мол.массы 232,7 м 23, газообразного сульфирующего агента, включающего 0,956 (42,67 моль/мин) паров триоксида серы, из которого предварительно от10

серы 99,9%, Расход гидроксида натрия на нейтрализацию отходов паров триоксида серы составляет 0,113 г на 1 кг спиртов.

Пример 7, В о бъемный реактор с мешалкой непрерывно подают 4 г/мин (18,18.ммоль/мин) смеси, состоящей из 3,63 г/мин (16,9 ммоль/мин) высших жирных спиртов фракции С,,, -С,д с гидроксильным числом 261 средней мол,массы и 0,365 г/мин (1,28 ммоль/мин) алкиламидов фракции CIQ средней мол, массы 270 (ТУ-38-1-24-67), которую обрабатываделяют 0,07 кг/мин олеума, образовав-15 ют 4,6 л/мин газообразного сульфирующего агента, включающего 0,325 г/мин (15,54 ммоль/мин) паров триоксида серы. Молярное соотношение газообразный сульфирующий агент:спирты поддерживают равным 0,8:1, теьшературу время обработки 30 мин, Отработанньй отделенный газ, содержа ций 0,0025 об, паров триоксида серы, направляют на очистку, как в примере 2,

шегося при взаимодействии влаги, воздуха и триоксида серы. Отделенный олеум направляют либо на следующую стадию обработки реакционной массы в качестве жидкого сульфирующего 20 агента, либо в отходы.

Стадию обработки газообразным сульфирующим агентом осуществляют при средней температуре 50 С, времени 5 мин, молярном соотношении пары три- оксида серы:спирты, равном 0,7:1, концентрации паров триоксида серы 4 об,%.

Отработанный газ, содержащий 5% органических веществ от загрузки и 0,002 об.% (о,45 л/мин) паров триоксида серы, направляют на обработку водным раствором гидроксида натрия (1,6 г/мин - на 100% вещества), получая 8,84 г/мин сульфата натрия.

Реакционную массу в количестве 16,89 кг/мин направляют на обработку 3,05 кг/мин (31,1 моль/мин) 100,2%-ной серной кислотой в аппарат

30

ющего агента, включающего 0,325 г/мин (15,54 ммоль/мин) паров триоксида серы. Молярное соотношение газообразный сульфирующий агент:спирты поддер живают равным 0,8:1, теьшературу , время обработки 30 мин, Отработанньй отделенный газ, содержа ций 0,0025 об,% паров триоксида серы, направляют на очистку, как в примере 2,

После зтого полученные 5,16 г/мин реакционной массы обрабатывают 0,.61 г/мин (6,18 ммоль/мин) 99,9%- ной-серной кислоты, поддерживая температуру равной 56 С, молярное соотношение серная кислота:спирты 0,34:1, время обработки 5 мин.

В результате двухстадийной обработки получают 5,77 г/мин текучей реакционной массы, включающей 89,9% 35 поверхностно-активных продуктов,

3,5% непревращенных соединений, 6,7% серной кислоты.

При нейтрализации полученной реакс интенсивным перемешиванием и охла- 40 ционной массы 12,5%-ным водшм раст- ; ждением, поддерживая температуру вором гидроксида натрия (7,73 мас,%) , время обработки 35 мин и мо- получают пасту с цветностью 45 единиц

йодной шкалы, содержащую 41,2% смеси алкилсульфатов, 1,6% непревращенных 45 соединений и 3,6% сульфата натрия.

Выход ..алкилсульфатов 95,1%; степень превращения паров триоксида серы 99,8%, Расход гидроксида натрия , на нейтрализацию отходов паров триок- 50 сида серы составляет .0,115 г на 1 кг взятого органического сырья,

Пример 8,Процесс обработки спиртов сульфирующими агентами проводят в условиях примера 4, поддерживая 55 молярное соотношение жидкий сульфиру ющий агент:спирты равным 1,1:1, а газообразньй сульфирующий агент:спирты 0,46:1, После обработки получают реакционную массу с выходом алкиллярное соотношение жидкий сульфирующий агент:спирты равным 0,59:1, Полученную реакционную массу (19,94 кг/мин), включающую 91,6% поверхностно-активных алкилсерных кислот, 2,9% непревращенных соединений, 55% серной кислоты, нейтрализуют до значения рН 9,0 12,5%-ньм водным раствором гидроксида натрия (28,52 кг/мин, 7,82 мас,%) и получают 48,5 кг/мин целевого продукта с цветностью 20 единиц йодной шкалы, содержащего 40,3% алкилсульфатов, 1,2% непревращенных соединений и 4,5% / сульфата натрия.

Выход алкилсульфатов 95., 8%; степень превращения паров триоксида

серы 99,9%, Расход гидроксида натрия на нейтрализацию отходов паров триоксида серы составляет 0,113 г на 1 кг спиртов.

Пример 7, В о бъемный реактор с мешалкой непрерывно подают 4 г/мин (18,18.ммоль/мин) смеси, состоящей из 3,63 г/мин (16,9 ммоль/мин) высших жирных спиртов фракции С,,, -С,д с гидроксильным числом 261 средней мол,массы и 0,365 г/мин (1,28 ммоль/мин) алкиламидов фракции CIQ средней мол, массы 270 (ТУ-38-1-24-67), которую обрабатывают 4,6 л/мин газообразного сульфиру

ющего агента, включающего 0,325 г/мин (15,54 ммоль/мин) паров триоксида серы. Молярное соотношение газообразный сульфирующий агент:спирты поддер живают равным 0,8:1, теьшературу , время обработки 30 мин, Отработанньй отделенный газ, содержа ций 0,0025 об,% паров триоксида серы, направляют на очистку, как в примере 2,

После зтого полученные 5,16 г/мин реакционной массы обрабатывают 0,.61 г/мин (6,18 ммоль/мин) 99,9%- ной-серной кислоты, поддерживая температуру равной 56 С, молярное соотношение серная кислота:спирты 0,34:1, время обработки 5 мин.

В результате двухстадийной обработки получают 5,77 г/мин текучей реакционной массы, включающей 89,9% поверхностно-активных продуктов,

3,5% непревращенных соединений, 6,7% серной кислоты.

При нейтрализации полученной реак712

сульфатов 86% при степени превращения газообразного сульфоагента 99,8% При нейтрализации (8,56 мас,% гидр- оксидом натрия) получают пасту с цветностью 15 единиц, содержащую . 35,3 мас,% алкилсульфатов, 3 мас.% непревращенных соединений, 6,5 мас.% сульфата натрия. Расход щелочного реагента на нейтрализацию отходящих газов составляет 0,026 г на 1 кг сырья,

Пример 9.В условиях примера 4 высшие жирные спирты вначале обрабатывают олеумом при молярном соотношении жидкий сульфирующий агент: спирты, равном 0,32:1, а затем - три- оксидом серы при молярном соотношении газообразный сульфирующий агент: спирты, равном 0,83:1. После такой обработки и нейтрализации 14%-ным раствором гидроксида калия получают пасту с цветностью 30 единиц йодной шкалы, содержащую 42,2% алкилсульфатов, 1,6% непревращенных соединений, 1% сульфата калия, и отходящий газ, включающий 2,5 ммоль/мин паров три- оксида серы, который нейтрализуют водным раствором гидроксида натрия (6,41 мас.%).

Расход щелочи на нейтрализацию паров триоксида серы в отходящих газах составляет 5,555 г на кг исходных спиртов.

Выход алкилсульфатов 95%, степень превращения паров триоксида серы 84,6%.

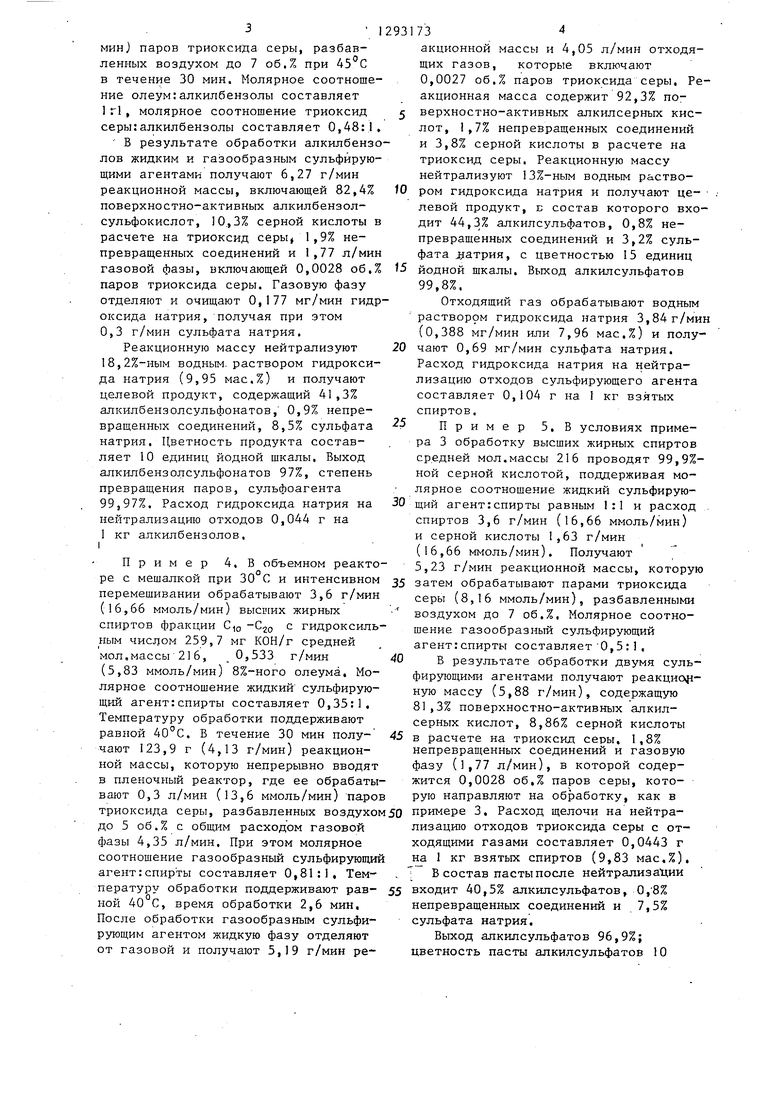

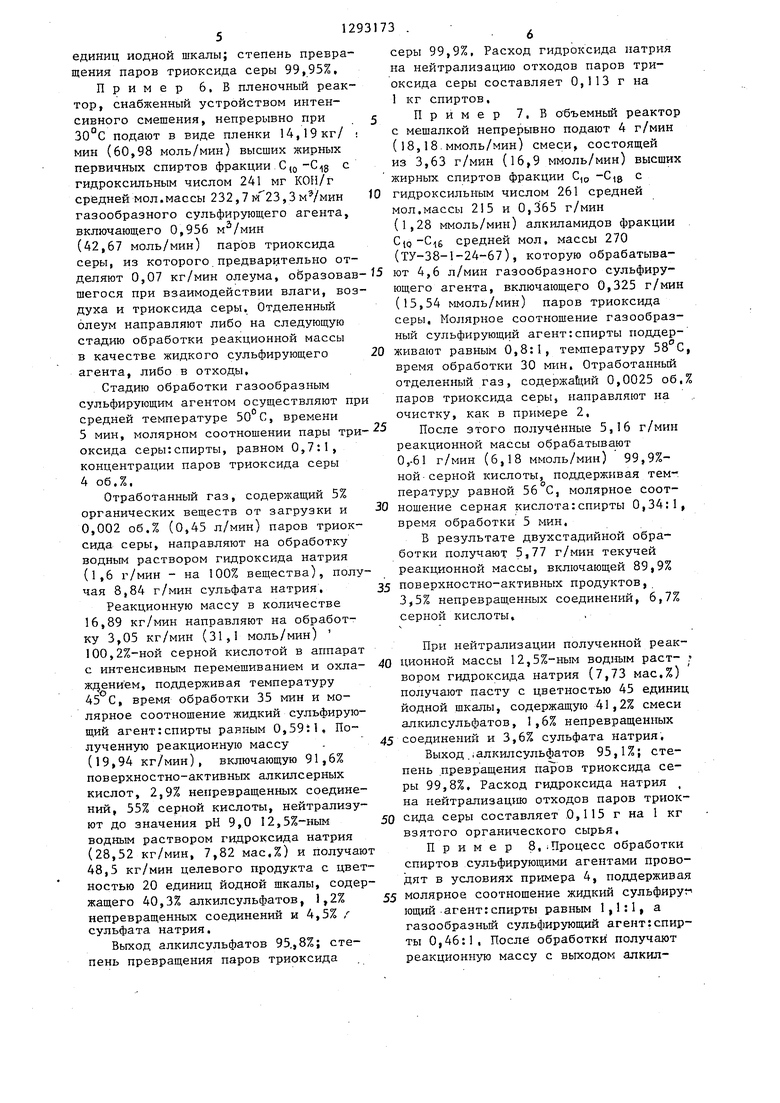

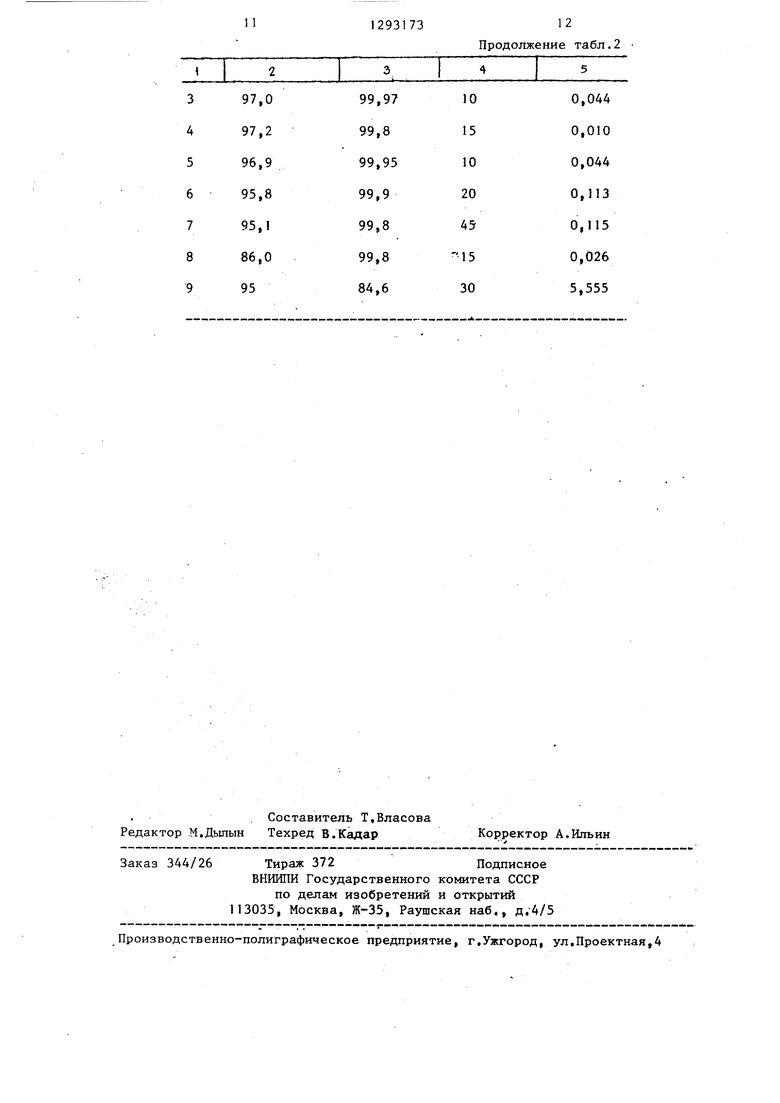

Сравнение условий получения и технических характеристик процесса и целевого продукта по примерам приведено в табл.1 и 2..

Из анализа данных, приведенных в табл.1 и 2, следует, что полученные предлагаемым способом целевые продукты по составу соответствуют продукту, полученному по известному способу,

738

по выходу алкилбензолсульфонатов или алкилсульфатов незначительно превосходят (в среднем на 1,3%), по цветности целевого продукта также превосходят (в среднем на 20-30 единиц йодной шкалы), по степени превращения паров сульфоагента превосходят в среднем на 16-17%, а по количеству щелочного реагента, необходимого для нейтрализации отходов, предлагаемый способ превосходит известный почти в 100 раз, все это способствует уменьшению количества вредных выбросов.

Формула изобретения

1. Способ получения алкилбензолсульфонатов или алкилсульфатов сульфированием С,р -С,-алкилбензолов или высших спиртов фракции C,p-Cjo газообразньм серным ангидридом, разбавленным воздухом до 4-8 об.%, при температуре ЗО-ЗЗ С с последующей нейтрализацией гидроокисью натрия, отличающийся тем, что, с целью повышения качества целевого продукта и уменьшения количества вредных выбросов, алкилбензолы или спирты дополнительно обрабатывают жидким сульфирующим агентом, причем обработку газообразным и жидким сульфирующим агентом проводят поочередно в любой последовательности, поддерживая молярное соотношение газообразный сульфирующий агент: жидкий сульфирующий агент:алкилбензолы или спирты равным 0,48-0,81:0,34- 1:1.

2, Способ ПОП.1, отличающийся тем, что в качестве жидкого сульфирующего агента используют концентрированную серную кислоту или 2-8%-ный олеум.

HO - молярное соотношение сулг ирующий агент:органическое сырье; С - кояцвитрапия олеума; Ci, - концентрация серной кислоты; С - концентрация газообразного сульфоагента.

(прототип) 95

2

97,1

83 99,80

Таблица I

40,60,90,68

45,71,14,2

41,30,98,S

44,30,83,2

40,50,87,5

40,31,24,5

1.21,63,6

35,33,06,5

42,2 1,61,0

Таблица 2

50 15

5,768 0,Ш5

. Составитель Т.Власова Редактор .М.Дылын Техред В.Кадар

Заказ 344/26 Тираж 372Подписиое

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор А.Ильин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилсульфатов или алкилбензолсульфонатов | 1990 |

|

SU1715804A1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1263694A1 |

| "Установка получения моющих анионных поверхностноактивных веществ "Союз" | 1990 |

|

SU1820871A3 |

| Способ получения сульфоэтоксилатов | 1979 |

|

SU840036A1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ПЕРЕМЕЩЕНИЯ ВЫСОКОВЯЗКИХ НЕФТЯНЫХ ПРОДУКТОВ И ВОДНАЯ ДИСПЕРСИЯ ВЫСОКОВЯЗКОГО НЕФТЯНОГО ПРОДУКТА В ВОДЕ | 1994 |

|

RU2128167C1 |

| Способ получения диспергатора для моющего средства-Амфат | 1989 |

|

SU1659403A1 |

| СПОСОБ СУЛЬФАТИРОВАНИЯ ВЫСШИХ СПИРТОВ ГАЗООБРАЗНЫМ СЕРНЫМ АНГИДРИДОМ | 1972 |

|

SU336332A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНОВЫХ КИСЛОТ И АЛКИЛАРИЛСУЛЬФОНАТОВ | 2007 |

|

RU2462453C2 |

Изобретение относится к алифатическим и ароматическим сульфокисло- там, в частности к получению -Сц - алкилбензолсульфонатов (l) или С, - Сзо-алкилсульфатов (и), применяющих- : ся в качестве поверхностно-активных веществ. Повьгазение качества I и II и уменьшение количества вредных выбросов достигается введением в процесс другого жидкого сульфирующего агента- концентрированной или 2-8%-ного олеума при определенном молярном соотношении реагентов. Синтез I или II ведут сульфированием С,о -С,4 -алкилбен- золов или высших жирных С,о -Cfo -спиртов поочередно газом SOjt разбавленным воздухом до 4-8 об.% , и при их молярном соотношении к исходному сырью равном. 0,48-0,81 :0,34.-1 :1, и температуре 30-58°С. Затем сульфированную массу нейтрализуют NaOH. Способ обеспечивает повышение выхода на 1,3%, степени превращения паров сульфоагента на 16-17% и улучшение цветности на 20-30 единиц йодной щкалы при увеличенном в 100 раз расходе NaOH, но в целом достигается снижение вредных выбросов в атмосферу. 1 з,п. ф-лы, 2 табл. S (Л с

| 0 |

|

SU343442A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-02-28—Публикация

1985-04-09—Подача