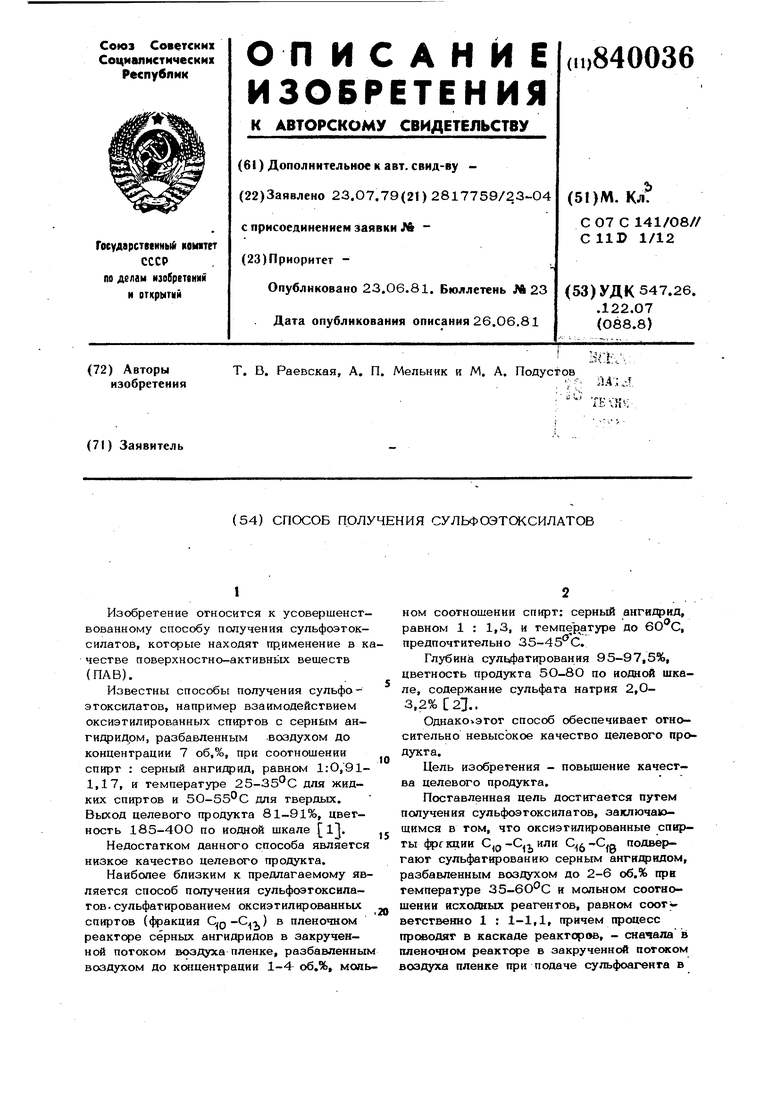

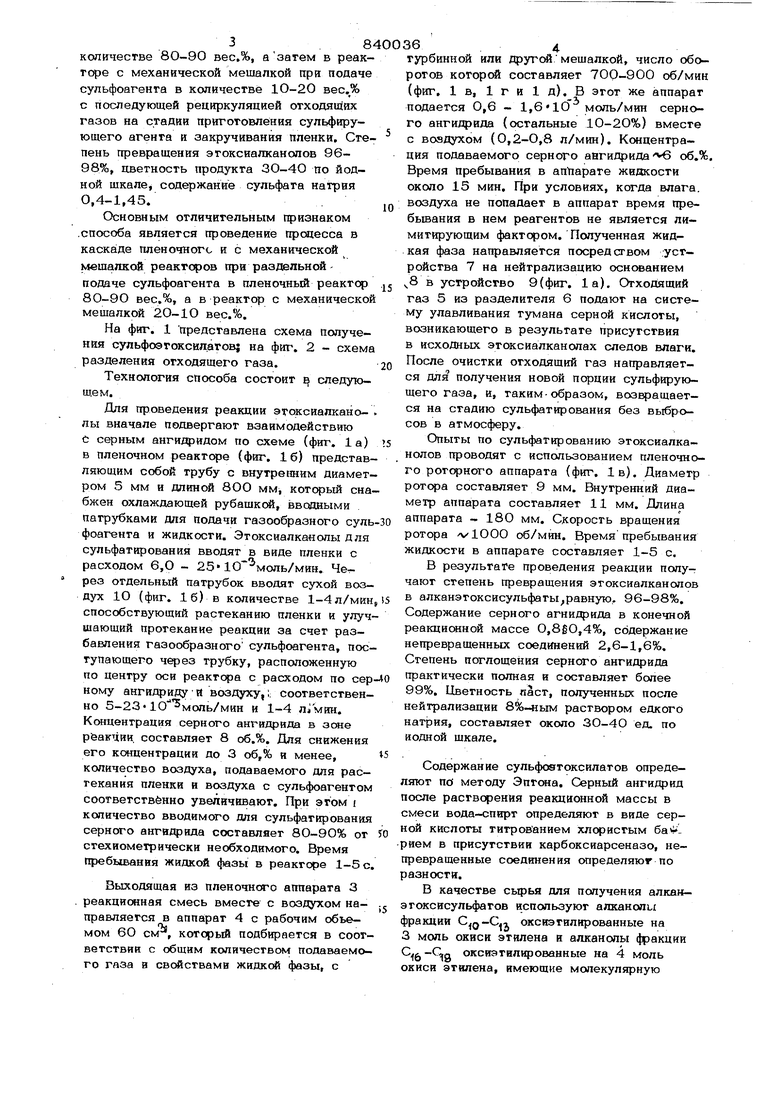

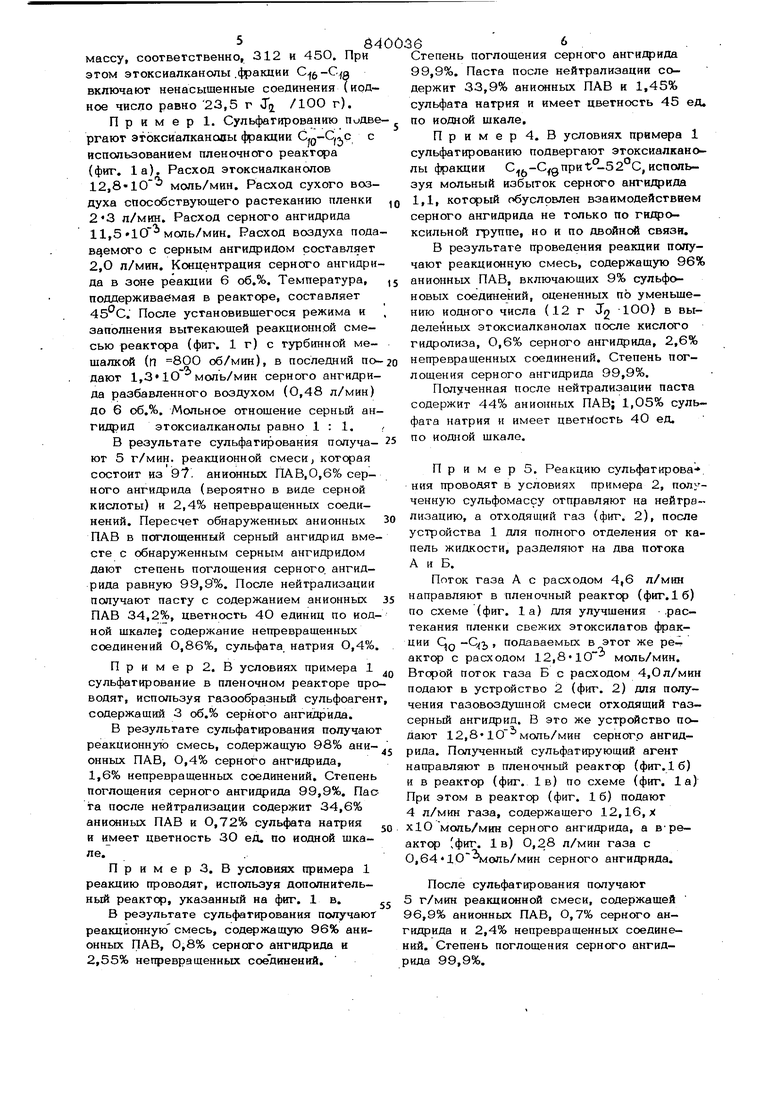

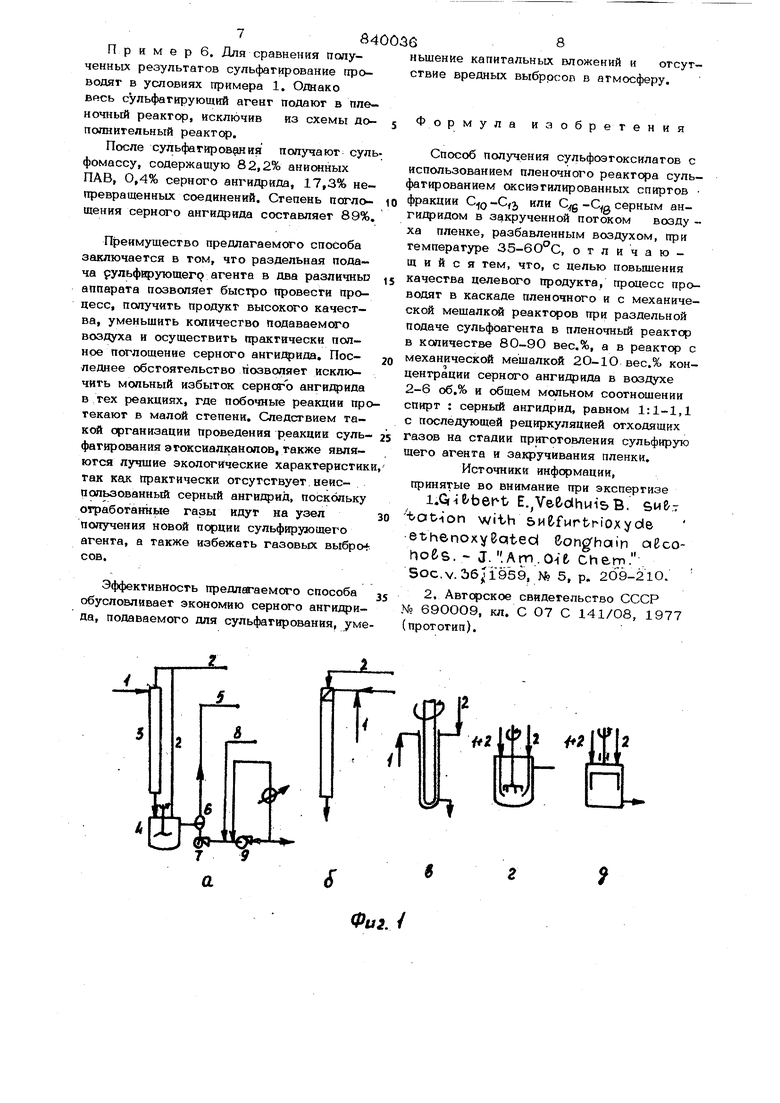

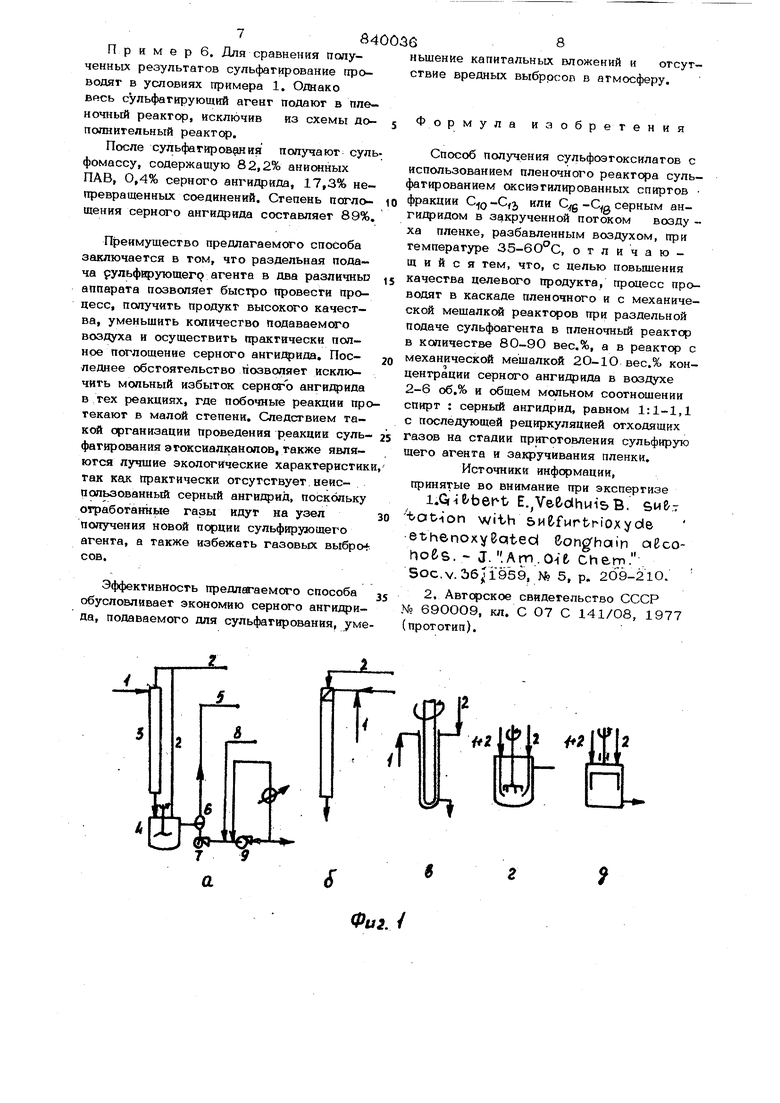

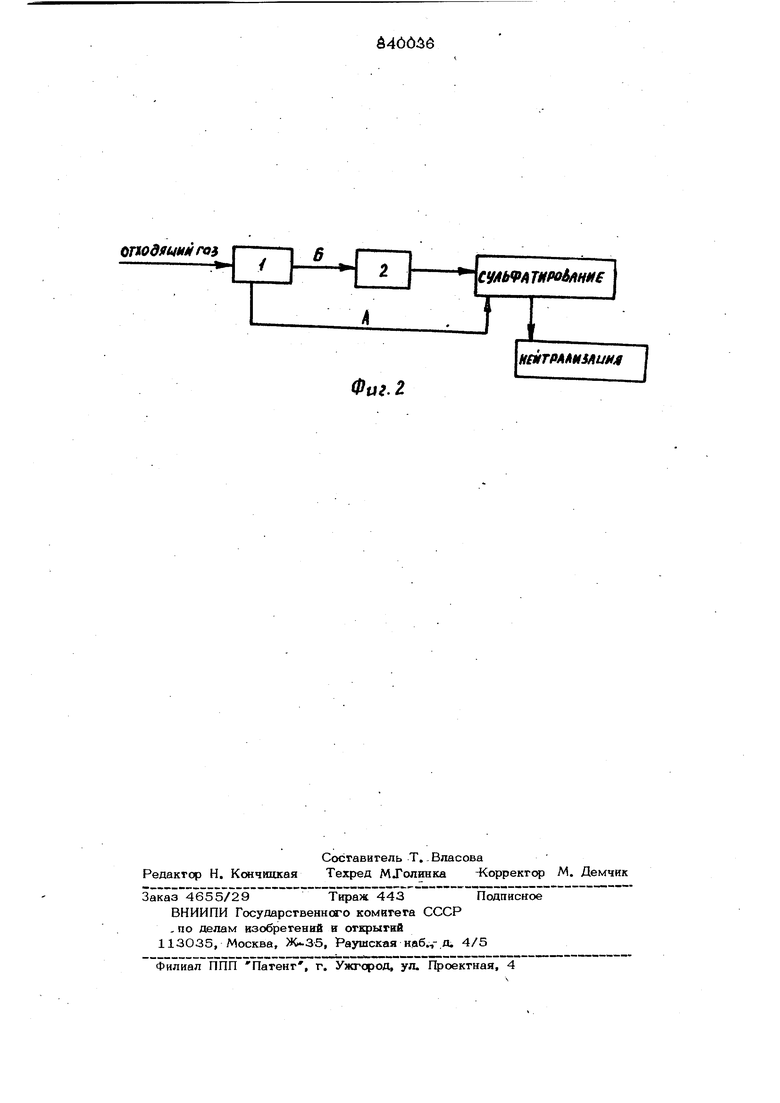

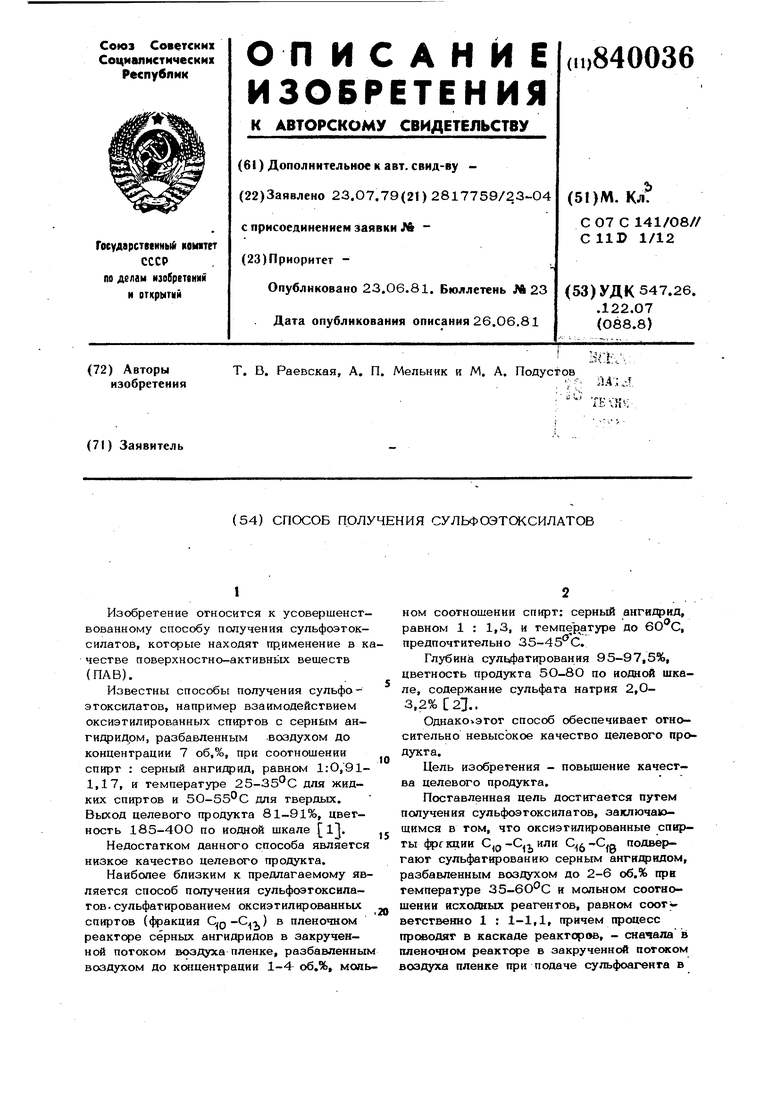

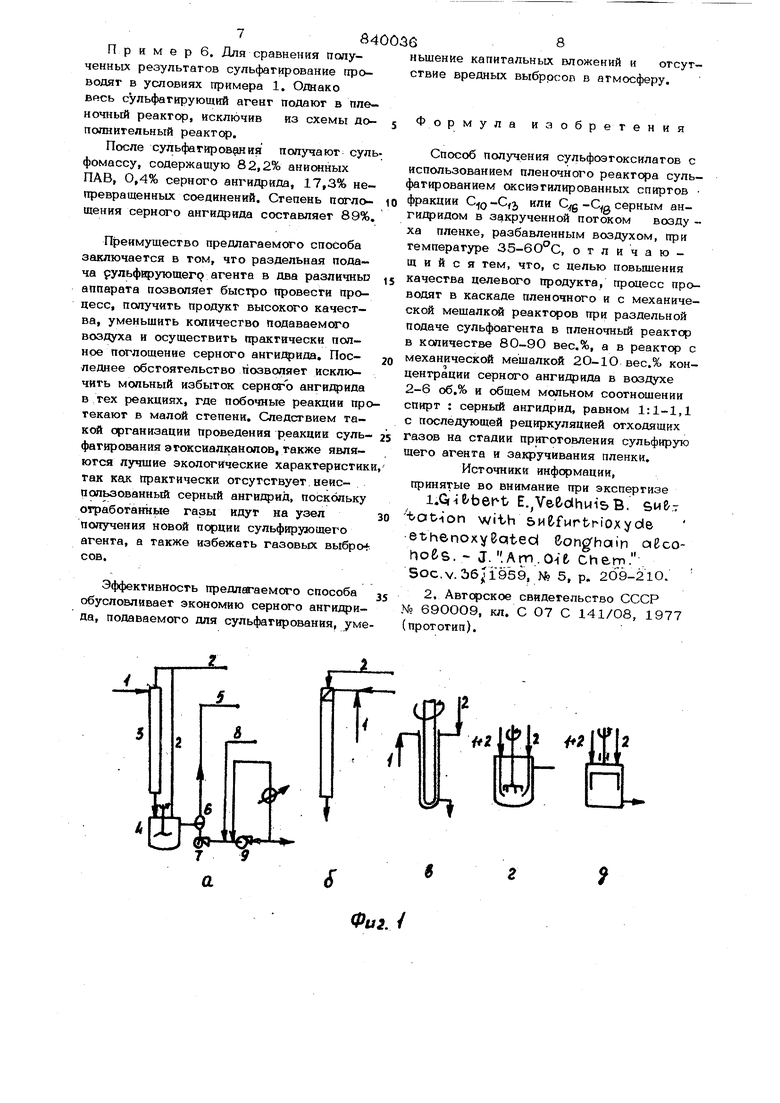

Изобретение огносигся к усовершенсг вованному способу аолучення сульфоэгоксилатов, которые находят пр.именение в к честве С1оверхностно-активнь1х веществ (ПАВ). Известны способы получения сульфоэтоксилатов, например взаимодействием оксиэтилированных спиртов с серным ангидридом, разбавленным воздухом до концентрации 7 об,%, при соотношении спирт : серный ангидрид, равном 1:О,911,17, и температуре 25-35С для жидких спиртов и 50-SS C для твердых. Вькод целевого продукта 81-91%, цветность 185-4ОО по йодной шкале i Недостатком данного способа является низкое качество целевого продукта. Наиболее близким к предлагаемому яв ляется способ получения сульфоэтоксилатов.сульфатированием оксиэтилироваиных спиртов (фракция 0( пленочном реакторе серных ангидридов в закрученной потоком воздуха пленке, разбавленны воздухом до концентрации 1-4 об,%, моп НОМ соотношении спирт: серный ангидрид, равном 1 : 1,3, и темпер атуре до 60 С, предпочтительно 35-45С. Глубинна суль фатировання 95-97,5%, цветность продукта 5О-8О по иошЫ) шкале, содержание сульфата натрия 2,03,2% 2Х. Однако этот способ обеспечивает относительно невысокое качество целевого продукта. Цель изобретения - повышение качества целевого продукта. Поставленная цель достигается путем получения сульфоэтоксилатов, заключающимся в том, что оксиэтилированные спирты фргкции или подвергают сульфатированию серным ангидридом, разбавленным воздухом до 2-6 об.% при температуре 35-6ОС н мольном соотношении исходных реагентов, равном сооту ветственно 1 : 1-1,1, причем процесс проводят в каскаде реакторов, - сначала в пленочном реакторе в закрученной потсясом воздуха пленке при подаче сульфоагенга в количестве 8О-90 вес.%, а затем в реакторе с механической мешалкой при подаче сульфоагенга в количестве 1О-20 вес.% с последующей рециркуляцией отходящих газов на стадии приготовления сульфирующего агента и закручивания пленки. Степень превращения этоксиалканолов 9698%, цветность продукта ЗО-4О по йодной шкале, содержание сульфата натрия 0,4-1,45. Основным отличительным признаком .способа является проведение процесса в каскаде пленочного и с механической меша1лкой реакторов при раздельной подаче сульфоагента в пленочный реактор 8О-9О вес,%, а в реактор с механической мешалкой 2О-10 вес.%. На фиг. 1 представлена схема получения сульфоэтоксияатов; на фиг. 2 - схема разделения отходящего газа. Технология способа состоит в следующем. Для проведения реакции этоксиалканолы вначале подвергают взаимодействию с серным ангидридом по схеме (фиг. 1а) в пленочном peaKTqae (фиг. 16) представляющим собой трубу с внутрешим диаметром 5 мм и длиной 8ОО мм, который снабм ен охлаждающей рубашксй, вводными патрубками для подачи газообразного супь фоагента и жидкости. Этоксиалканолы для сульфатирования вводят в виде пленки с расходом 6,0 - 2510 моль/мин. Через отдельный патрубок вводят сухой воздух Ю (фиг. 16) в количестве 1-4л/мин способствующий растеканию пленки и улуч шающий протекание реакции за счет разбавления газообразного сульфоагента, поступающего через трубку, расположенную по центру оси реактора с расходом по cep ному ангидриду; и воздуху,;. соответственно 5-23-1О моль/мин и 1-4 л мин. Концентрация серного ангидрида в зоне реакции, составляет 8 об.%. Для снижения его концентрации до 3 об,% и менее, количество воздуха, подаваемого для растекания пленки и воздуха с сульфоагентом соответственно увеличивают. При этом t количество вводимого для сульфатирования серного ангидрида составляет 8О-90% от стехиометрически необходимого. Время пребывания жидкой фазы в реакторе 1-5 с Выходящая из пленочного аппарата 3 реакционная смесь вместе с воздухом направляется в аппарат 4 с рабочим объемом 60 см, который подбирается в соответствии с общим количеством подаваемого газа и свойствами жидкс фазы, с 84 64 турбинной или другсй мешалкой, число оборотов которой составляет 700-900 об/мин (фиг. 1 в, 1 г и 1 д). В этот же аппарат подается 0,6 - 1,6lCf моль/мин серного ангидрида (остальные 1О-2О%) вместе с воздухом (0,2-О,8 л/мин). Концентрация подаваемого серного ангидрида об.%. Время пребывания в аппарате жидкости около 15 мин. При условиях, когда влага, воздуха не попадает в аппарат время пребьшания в нем реагентов не является лимитирующим фактором. Полученная жидкая фаза направляется посредством устройства 7 на нейтрализацию основанием 8 в устройство 9(фиг. 1а), Отходящий газ 5 из разделителя 6 подают на систему улавливания тумана серной кислоты, возникающего в результате присутствия в исходных этоксиалканолах следов влаги. После очистки отходящий газ направляется для получения новой порции сульфирующего газа, и, таким-образом, возвращается на стадию сульфатирования без выбросов в атмосферу. Опыты по сульфатированию этоксиалканолов проводят с использованием пленочного роторного аппарата (фиг. 1в), Диаметр составляет 9 мм. Внутренний диаметр аппарата составляет 11 мм. Длина аппарата - 18О мм. Скорость вращения ротора /vlOOO об/мин. Время пребывания жидкости в аппарате составляет 1-5 с. В результате проведения реакции получают степень превращения этоксналканолов в алканэтоксисульфаты равную. 96-98%. Содержание серного агнидрида в конечной реакцисжной массе O,8gO,4%, содержанке непревращенных соединений 2,6-1,6%. Степень поглощения серного анги;фида практически полная и составляет более 99%. Цветность паст, полученных: после нейтрализации 8%-ным раствором едкого натрия, составляет около ЗО-4О ед. по йодной шкале. Содержание сульфоэтоксилатов определяют по методу Эптона. Серный ангидрид после растворения реакционной массы в смеси вода-спирт определяют в виде серной кислоты титрованием хлористым рием в присутствии карбоксиарсеназо, непревращенные соединения определяют по разности. В качестве сьфья для получения алканэтокснсульфатов используют алканоли фракции C Q-Сда оксиэтилированные на 3 моль окиси этш1ена и алканолы фракции C gj-Cijg оксиэтилированные на 4 моль окиси этилена, имеющие молекулярную массу, соогвегственно, 312 и 45О. При этом этокеиалканолы .фракции включают ненасыщенные соединения (йодное число равно 23,5 г Jij /10О г). Пример 1. Сульфатированию Подве ргают эгоксиалканолы фракции С.д-Цл с с использованием пленочного реактора (фиг. 1а). Расход этоксиалканопов 12,810 моль/мин. Расход сухого воздуха способствующего растеканию пленки л/мин. Расход серного ангидрида 11,510 моль/мин. Расход воздуха пода в емого с серным ангидридом составляет 2,0 л/мин. Концентрация серного ангидри да в зоне реакции 6 об.%. Температура, поддерживаемая в реакторе, составляет . После установившегося режима и заполнения вытекающей реакционной смесью реактора (фиг. 1 г) с турбинной мешалкой (п 800 об/мин), в последний по дают 1, моль/мин серного ангидрида разбавленного воздухом (0,48 л/мин) до 6 об.%. Мольное отношение серный ангидрид этоксиалканолы равно 1:1. В результате сульфатирования получа- ют 5 г/мин, реакционной смеси j которая состоит из 9. анионных ПАВ.0,6% серного ангидрида (вероятно в виде серной кислоты) и 2,4% непревращенных соединений. Пересчет обнаруженных анионных ПАВ в поглощенный серный ангидрид вместе с обнаруженным серным ангидридом дают степень поглощения серного, ангидрида равную 99,9%. После нейтрализации получают пасту с содержанием анионных ПАВ 34,2%, цветность 40 единиц по йодной шкале; содержание непревращенных соединений О,86%, сульфата, натрия О,4%. Пример 2. В условиях примера 1 сульфатирование в пленочном реакторе про водят, используя газообразный сульфоагент содержащий 3 об.% серного ангидрида. В результате сульфатирования получают реакционную смесь, содержащую 98% анионных ПАВ, 0,4% серного ангидрида, 1,6% непревращенных соединений. Степень поглощения серного 99,9%. Пао га после нейтрализации содержит 34,6% анишных ПАВ и О,72% сульфата натрия и имеет цветность 30 ед. по йодной шкале. Пример 3. В условиях примера 1 реакцию проводят, используя дополнительный реактор, указанный на фиг. 1 в. В результате сульфатирования получают реакционную смесь, содержащую 96% анионных ПАВ, 0,8% серного ангидрида и 2,55% непревращенных соединений. 64 36 Степень поглощения серного ангидрида 99,9%. Паста после нейтрализации содержит 33,9% анис«ных ПАВ и 1,45% сульфата натрия и имеет цветность 45 ед. по йодной шкале. Пример 4. В условиях примера 1 Сульфатированию подвергают этоксиалканолы фракции С -С дПриг°-52°С, используя мольный избыток серного ангидрида 1,1, который обусловлен взаимодействием серного ангидрида не только по гндроксильной группе, но и по двойней связи. В результате проведения реакции получают реакционную смесь, содержащую 96% анионных ПАВ, включающих 9% сульфоновых соединений, оцененных по уменьшению йодного числа (12 г Jg ЮО) в выделенных этоксиалканолах после кислого гидролиза, О,6% серного ангидрида, 2,6% непревращенных соединений. Степень поглощения серного ангидрида 99,9%. Полученная после нейтрализации паста содержит 44% анионных ПАВ; 1,05% сульфата натрия и имеет цветность 40 ед. по йодной шкале. П р и м е р 5. Реакцию сульфатирова, ния проводят в условиях примера 2, полученную сульфомассу отправляют на нейтрализацию, а отходящий газ (фиг. 2), после устройства 1 для полного отделения от капель жидкости, разделяют на два потока А и Б. Поток газа А с расходом 4,6 л/мин направляют в пленочный реактор (фиг. 16) по схеме (фиг. 1а) для улучшения -.растекания пленки свежих этоксилатов фракции -0(2), подаваемых в этот же ре. актор с расходом 12,8-10 моль/мин. Второй поток газа Б с расходом 4,О л/мин подают в устройство 2 (фиг. 2) для получения газовоздушной смеси отходящий газ- серньй ангидрид. В это же устройство подают 12,810 моль/мин серного ангидрида. Полученный сульфатирующий агент аправляют в пленочный реактор (фиг.1б) и в реактс з (фиг. 1 в) по схеме (фиг. 1а) При этом в реактор (фиг. 1 б) подают 4 л/мин газа, содержащего 12,16,х 1О моль/мин серного ангидрида, а в-ректор 1ФИГ. 1 в) 0,28 л/мин газа с ,64«1О 1оль/мин серного ангидрида. После сульфатирования получают г/мин реакционной смеси, содержащей 6,9% анионных ПАВ, 0,7% серного анидрида и 2,4% неаревращенных соединеий. Степень поглощения серного ангидида 99,9%. 84003 П р и м е р 6. Для сравнения полученных результатов сульфагирование проводят в условиях примера 1. Однако внсь суяьфатнрующий агент подают в ппеночный реактор, исключив из схемы дополнительный реактор. После сульфагиров ия получают сульфомассу, содержащую 82,2% анионных ПАВ, 0,4% серного ангидрида, 17,3% непревращенных соединений. Степень погло- ю щения серного ангидрида составляет 89%. Преимущество предлагаемого способа заключается в том, что раздельная подача рульфирующегр агента в два различны; 5 аппарата позволяет быстро провести процесс, получить продукт высокого качества, уменьщить количество подаваемого воздуха и осуществить практически полное поглощение серного анги/ зида. Пос- уо леднее обстоятельство позволяет исключить мольный избыток серного ангидрида в тех реакциях, где побочные реакции протекают в малой степени. Следствием такой организации проведения реакции суль- 25 фатирования этоксиалканопов, также являются лучшие экологические характеристики. так как практически отсутствует, неиспользованный серный ангидрид, поскольку огработанные газы идут на узел зо получения новой порции сульфирующего агента, а также избежать газовых выброс эффективность предлагаемого способа обусловливает экономию серного ангидрида, подаваемого для сульфатирования, уме35в8 ньшение капитальных вложений и огсутствие вредных выбросов в атмосферу. Формула изобретения Способ получения сульфоэтоксилатов с использованием пленочного peaKTqsa сульфатированием окснэтилированных спиртов фракции или серным ангидридом в закрученной потоком возду ха пленке, разбавленным воздухом, при температуре 35-бО°С, огличающ и и с я тем, что, с целью повьпиения качества целевого продукта, процесс проводят в каскаде пленочного и с механической мешалксй реакторов при раздельной подаче сульфоагента в пленочный реактор в количестве 80-90 вес,%, а в реактор с механической мешалкой 2О-1О вес.% концентрации серного ангидрида в воздухе 2-6 об,% и общем мольном соотношении спирт : серный ангидрид, равном 1:1-1,1 с последующей рециркуляцией отходящих газов на стадии приготовления сульфирую щего агента и закручивания пленки. Источники информации, принятые во внимание при экспертизе l,Gr-I K/bei t Е. V&BdhwibB. SM t-ot on with 5M&fnrtriOxyole ethenoxveated eon hoiin аВсо .rn,. Chem. Soc.v. 2), № 5, р. 209-210. 2. Авторское свидетельство СССР № 69ОО09, кл. С 07 С 141/08, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| Способ получения сульфоэтоксилатов | 1978 |

|

SU740760A1 |

| Способ получения алкилбензолсульфонатов или алкилсульфатов | 1985 |

|

SU1293173A1 |

| Способ получения сульфоэтоксилатов или алкилсульфатов | 1979 |

|

SU891651A1 |

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1263694A1 |

| Способ получения алкилсульфатов или алкилбензолсульфонатов | 1990 |

|

SU1715804A1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения сульфэтоксилатов | 1977 |

|

SU690009A1 |

| Способ получения сульфатов или сульфонатов | 1974 |

|

SU497829A1 |

| Способ получения поверхностно-активного вещества | 1974 |

|

SU560882A1 |

/ .

-1-,

&

и

7 9

а

Ш

ГЦ

Фи2. /

H IITPAMiAUMjl

Фиг. 2

Авторы

Даты

1981-06-23—Публикация

1979-07-23—Подача